公布日:2023.03.07

申请日:2022.11.30

分类号:C02F9/00(2023.01)I

摘要

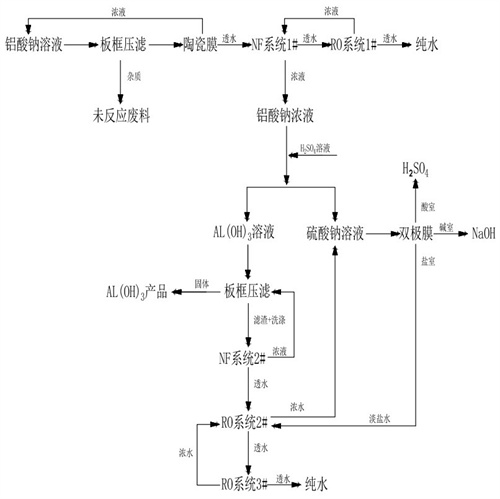

本发明公开了一种废旧磷酸铁锂碱溶法溶解铝箔废水的处理工艺,其中处理工艺包括以下步骤:S1板框压机过滤一(铝酸钠过滤);S2陶瓷膜过滤;S3纳滤膜分离提纯装置一(将铝酸钠废水进行膜浓缩,得到浓相和清相);S4反渗透膜浓缩装置一;S5板框压机过滤二(氢氧化铝);S6纳滤膜浓缩装置二(回收硫酸钠);S7反渗透膜浓缩装置二(硫酸钠浓缩);S8反渗透膜浓缩装置三(水质净化系统进行水质净化);S9双极膜分离装置(硫酸钠电离成硫酸和氢氧化钠)。本发明采用纳滤+多级反渗透与双极膜处理相结合工艺,代替传统蒸发结晶,综合成本低于传统法、废水基本无排出,无需酸碱投加,硫酸和氢氧化钠可循环利用。

权利要求书

1.一种废旧磷酸铁锂碱溶法溶解铝箔废水的处理工艺,其特征在于,包括以下步骤:S1、板框压滤机过滤:将偏铝酸钠溶液中的颗粒杂质与悬浮物进行过滤,分别得到压滤液一和滤渣,滤渣返回前段工艺继续碱溶解;S2、将步骤S1得到的压滤液一过陶瓷膜,得到陶瓷膜浓相和陶瓷膜清相,陶瓷膜浓相返回预处理活性物质回收设备;S3、将步骤S2得到的陶瓷膜清相过纳滤膜分离装置一,得到纳滤膜浓相一和纳滤膜清相一;S4、将步骤S3得到的纳滤膜清相一过反渗透浓缩装置一,得到反渗透浓相一和反渗透清相一,将反渗透浓相一与纳滤膜浓相一混合,反渗透清相一作为氢氧化铝洗涤水用;S5、将步骤S3得到的纳滤膜浓相一加硫酸得到酸调液,将酸调液过板框二压滤并洗涤得到压滤液二、滤渣氢氧化铝产品、洗涤废水;S6、将步骤S5得到的压滤液二过纳滤膜分离装置二,得到纳滤膜浓相二和纳滤膜清相二,将纳滤膜浓相二返回S3中与纳滤膜浓相一混合;S7、将步骤S6得到的纳滤膜清相二过反渗透浓缩装置二浓缩,得到反渗透浓相二和反渗透清相二;S8、将步骤S7得到的反渗透清相二过反渗透浓缩装置三浓缩,得到反渗透浓相三和反渗透清相三,反渗透浓相三与S6纳滤膜浓相二混合,反渗透清相三作为氢氧化铝洗涤水用;S9、将步骤S7得到的反渗透浓相二进入双极膜盐室,电离得到硫酸和氢氧化钠,硫酸返回S5步骤,作为酸调液,氢氧化钠作碱浸铝箔。

2.根据权利要求1所述的废旧磷酸铁锂碱溶法溶解铝箔废水的处理工艺,其特征在于,所述步骤S2中压滤液一满足浊度<10NTU。

3.根据权利要求1所述的废旧磷酸铁锂碱溶法溶解铝箔废水的处理工艺,其特征在于,所述步骤S2中,均采用高分子聚合陶瓷膜过滤,过滤通量为200~1000L/㎡.h;运行流速低至1m/s,运行压力为0.1~0.3Mpa;得到的陶瓷膜浓相一和陶瓷膜清相一,均满足浊度<10NTU。

4.根据权利要求1所述的废旧磷酸铁锂碱溶法溶解铝箔废水的处理工艺,其特征在于,所述步骤S3中,纳滤膜分离装置一进行分离、提纯时,运行压力为0.5Mpa~4Mpa,运行温度为20~40℃;得到的纳滤膜浓相一中TDS为20~50g/L,得到的纳滤膜清相一中TDS为5~10g/L。

5.根据权利要求1所述的废旧磷酸铁锂碱溶法溶解铝箔废水的处理工艺,其特征在于,所述步骤S4中,反渗透膜浓缩装置一进行浓缩、净化时,运行压力为0.5Mpa~4Mpa,运行温度为20~40℃;得到的反渗透浓相一中TDS为15~30g/L,得到的反渗透清相一中TDS为0.005~0.01g/L。

6.根据权利要求1所述的废旧磷酸铁锂碱溶法溶解铝箔废水的处理工艺,其特征在于,所述步骤S5中,加硫酸调至PH为5.5~7.5。

7.根据权利要求1所述的废旧磷酸铁锂碱溶法溶解铝箔废水的处理工艺,其特征在于,所述步骤S6中,纳滤膜分离装置二进行分离、提纯时,运行压力为0.5Mpa~4Mpa,运行温度为20~40℃;得到的纳滤膜浓相二中TDS为3.3~10.5g/L,得到的纳滤膜清相二中TDS为25~45g/L。

8.根据权利要求1所述的废旧磷酸铁锂碱溶法溶解铝箔废水的处理工艺,其特征在于,所述步骤S7中,反渗透膜浓缩装置二进行浓缩处理时,运行压力为0.5Mpa~8Mpa,运行温度为20~40℃;得到的反渗透浓相二中TDS达到60~120g/L,得到的反渗透清相二中TDS为0.5~15g/L。

9.根据权利要求1所述的废旧磷酸铁锂碱溶法溶解铝箔废水的处理工艺,其特征在于,所述步骤S8中,反渗透清相二料液进入反渗透膜浓缩装置三进行浓缩处理,运行压力为0.5Mpa~8Mpa,运行温度为20~40℃;得到的反渗透浓相三TDS达到5~30g/L,得到的反渗透清相三中TDS为0.01~0.05g/L。

10.根据权利要求1所述的废旧磷酸铁锂碱溶法溶解铝箔废水的处理工艺,其特征在于,所述步骤S9中,反渗透浓相二进入双极膜盐室,硫酸钠分离成硫酸和氢氧化钠分别回用与企业,双极膜的电流为50~200A,电压为100~500V,水回收率为30~70%,脱盐率为80~90%。

发明内容

本发明的目的在于提供一种废旧磷酸铁锂碱溶法溶解铝箔废水的处理工艺,综合解决现有技术中铝酸钠溶液粘结剂和导电剂等有机物对后续产品纯度和废水COD高的影响;硫酸钠废水通过多效蒸发,蒸发成本极高,硫酸钠产品价值低廉及蒸发产生大量有机废水等问题。

本发明针对以上问题提出以陶瓷膜、纳滤膜、反渗透以及双极膜相结合的工艺。纳滤膜分离提纯,反渗透浓缩盐并制得纯水返回企业继续使用,盐浓缩液经双极膜分离成酸和碱返回企业回用,整个过程简单高效、减轻企业环保压力,降低企业生产成本。

为实现上述目的,本发明提供了以下技术方案:本发明提供的一种废旧磷酸铁锂碱溶法溶解铝箔废水的处理工艺,其特征在于,包括以下步骤:S1、板框压滤机过滤:将偏铝酸钠溶液中的颗粒杂质与悬浮物进行过滤,分别得到压滤液一和滤渣,滤渣返回前段工艺继续碱溶解;S2、将步骤S1得到的压滤液一过陶瓷膜,得到陶瓷膜浓相和陶瓷膜清相,陶瓷膜浓相返回预处理活性物质回收设备;S3、将步骤S2得到的陶瓷膜清相过纳滤膜分离装置一,得到纳滤膜浓相一和纳滤膜清相一;S4、将步骤S3得到的纳滤膜清相一过反渗透浓缩装置一,得到反渗透浓相一和反渗透清相一,将反渗透浓相一与纳滤膜浓相一混合,反渗透清相一作为氢氧化铝洗涤水用;S5、将步骤S3得到的纳滤膜浓相一加硫酸得到酸调液,将酸调液过板框二压滤并洗涤得到压滤液二、滤渣氢氧化铝产品、洗涤废水;S6、将步骤S5得到的压滤液二过纳滤膜分离装置二,得到纳滤膜浓相二和纳滤膜清相二,将纳滤膜浓相二返回S3中与纳滤膜浓相一混合;S7、将步骤S6得到的纳滤膜清相二过反渗透浓缩装置二浓缩,得到反渗透浓相二和反渗透清相二;S8、将步骤S7得到的反渗透清相二过反渗透浓缩装置三浓缩,得到反渗透浓相三和反渗透清相三,反渗透浓相三与S6纳滤膜浓相二混合,反渗透清相三作为氢氧化铝洗涤水用;S9、将步骤S7得到的反渗透浓相二进入双极膜盐室,电离得到硫酸和氢氧化钠,硫酸返回S5步骤,作为酸调液,氢氧化钠作碱浸铝箔。

进一步的,所述步骤S2中压滤液一满足浊度<10NTU。

进一步的,所述步骤S2中,均采用高分子聚合陶瓷膜过滤,过滤通量为200~1000L/㎡.h;运行流速低至1m/s,运行压力为0.1~0.3Mpa;得到的陶瓷膜浓相一和陶瓷膜清相一,均满足浊度<10NTU。

进一步的,所述步骤S3中,纳滤膜分离装置一进行分离、提纯时,运行压力为0.5Mpa~4Mpa,运行温度为20~40℃;得到的纳滤膜浓相一中TDS为20~50g/L,得到的纳滤膜清相一中TDS为5~10g/L。

进一步的,所述步骤S4中,反渗透膜浓缩装置一进行浓缩、净化时,运行压力为0.5Mpa~4Mpa,运行温度为20~40℃;得到的反渗透浓相一中TDS为15~30g/L,得到的反渗透清相一中TDS为0.005~0.01g/L。

进一步的,所述步骤S5中,加硫酸调为PH5.5~7.5得到酸调液。

进一步的,所述步骤S6中,纳滤膜分离装置二进行分离、提纯时,运行压力为0.5Mpa~4Mpa,运行温度为20~40℃;得到的纳滤膜浓相二中TDS为3.3~10.5g/L,得到的纳滤膜清相二中TDS为25~45g/L。

进一步的,所述步骤S7中,反渗透膜浓缩装置二进行浓缩处理时,运行压力为0.5Mpa~8Mpa,运行温度为20~40℃;得到的反渗透浓相二中TDS达到60~120g/L,得到的反渗透清相二中TDS为0.5~15g/L。

进一步的,所述步骤S8中,反渗透清相二料液进入反渗透膜浓缩装置三进行浓缩处理,运行压力为0.5Mpa~8Mpa,运行温度为20~40℃;得到的反渗透浓相三TDS达到5~30g/L,得到的反渗透清相三中TDS为0.01~0.05g/L。

进一步的,所述步骤S9中,反渗透浓相二进入双极膜盐室,硫酸钠分离成硫酸和氢氧化钠分别回用与企业,双极膜的电流为50~200A,电压为100~500V,水回收率为30~70%,脱盐率为80~90%。

基于上述技术方案,本发明实施例至少可以产生如下技术效果:(1)本发明提供的废旧磷酸铁锂碱溶法溶解铝箔废水的处理工艺,在预处理陶瓷膜工艺段利用特种陶瓷膜对有机物进行拦截,杜绝了有机物等对膜的污染,保证了产品品质。

(2)本发明提供的废旧磷酸铁锂碱溶法溶解铝箔废水的处理工艺,从碱浸铝箔母液得到的陶瓷膜清相一经过纳滤膜装置一进行分离处理后,纳滤膜浓相一用硫酸调为PH4~5,氢氧化铝絮体明显,板框极易过滤,铝沉淀完全。确保盐浓缩后无铝析出,后续双极膜电离效率更高更稳定。

(3)本发明提供的废旧磷酸铁锂碱溶法溶解铝箔废水的处理工艺,采用连续过流式膜工艺结合特种高抗污染的耐酸膜,实现废旧磷酸铁锂碱溶法溶解铝箔母液和氢氧化铝漂洗水中的残酸和盐的浓缩回收,浓缩的浓相(反渗透浓相二)盐浓度可达到150-180g/L,膜脱水量大,保障了后段双极膜稳定运行及电流效率。

(4)本发明提供的废旧磷酸铁锂碱溶法溶解铝箔废水的处理工艺,在步骤S4中回收了铝酸钠废水;在步骤S7中回收了氢氧化铝漂洗废水;在步骤S8中得到了可以使用双极膜电离出硫酸与氢氧化钠回用与生产的反渗透浓相三;并且,本发明从运行费用消耗来看,传统蒸发工艺脱1吨水的费用45-55元,硫酸钠为副产品价值低廉,本发明膜浓缩脱1吨水的费用3-5元,电离出来得氢氧化钠和硫酸继续返回企业使用;与现有技术中的处理工艺相比,本发明消耗成本更低,项目经济效益明显。

(5)本发明提供的废旧磷酸铁锂碱溶法溶解铝箔废水的处理工艺,所应用的处理设备集成化高,设备体积小,占地面积小,能够在有限空间发挥更大的能效。

(6)本发明提供的废旧磷酸铁锂碱溶法溶解铝箔废水的处理工艺,通过微孔过滤、板框压滤机、有机陶瓷膜、耐酸碱纳滤膜以及多级高抗污染反渗透膜浓缩过滤的结合工艺对废旧磷酸铁锂碱溶法溶解铝箔母液及其漂洗水进行分级处理,保护各级反渗透膜浓缩过滤不受铝离子及有机物的影响,实现多级膜系统的连续稳定生产,整体生产运行成本低、资源回收率高、废水回收利用、项目零排放。

(发明人:邱全国)