公布日:2023.02.17

申请日:2021.08.04

分类号:C01C1/16(2006.01)I;C01G33/00(2006.01)I;C01G35/00(2006.01)I;C02F9/00(2023.01)I

摘要

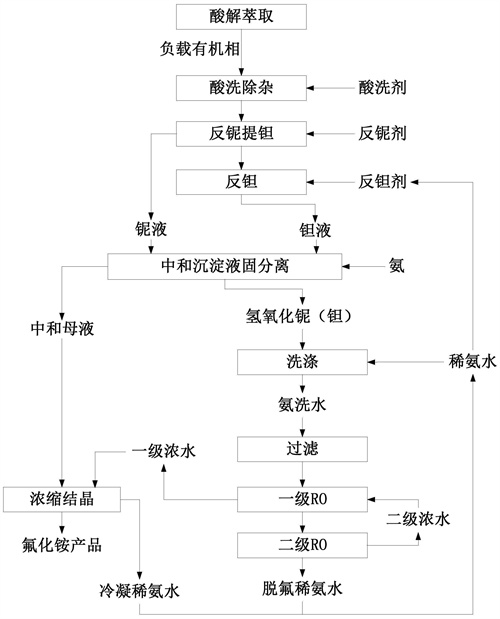

一种钽铌湿法冶炼碱性废水实现零排放的生产方法,属于湿法冶金废水治理领域,包括以下步骤:酸解萃取;酸洗除杂;反铌提钽;反钽;中和沉淀液固分离;洗涤;洗涤水经过膜处理分离提浓得到稀氨水回用;中和母液和膜处理产出的浓水浓缩提取氟化铵;回收稀氨水。本发明将反铌剂由硫酸溶液改为0.0-2.0mol/L氢氟酸溶液或纯水,将反钽剂由纯水改为纯水或氨水,实现钽铌分离,得到不含硫酸的铌液;使用反渗透系统进行膜分离处理,得到脱氟稀氨水回用,高氟废水浓缩制取氟化铵。本发明解决了传统钽铌湿法冶炼碱性废水中氟化铵和硫酸铵的分离难题,通过制取氟化铵和稀氨水回收利用,实现钽铌湿法冶炼含氟含氨碱性废水的零排放。

权利要求书

1.一种钽铌湿法冶炼碱性废水实现零排放的生产方法,其特征在于,包括以下步骤:S1,酸解萃取:将钽铌原料用氢氟酸、硫酸分解浸出,并用萃取剂对浸出的矿浆进行逆流萃取,得到含钽铌的负载有机相;S2,酸洗除杂:将含钽铌的负载有机相输入酸洗萃取槽中,加入酸洗剂进行酸洗除杂,得到酸洗后有机相和清残;S3,反铌提钽:将步骤S2中酸洗后有机相输入反铌提钽槽中,加入反铌剂进行钽铌分离处理,分离得到铌液和反铌后有机相;所述反铌剂为氢氟酸溶液或纯水;S4,反钽:将步骤S3中反铌后有机相输入反钽槽,加入纯水或氨水作为反钽剂进行反钽,得到钽液;S5,液固分离:将步骤S3中所述铌液或步骤S4中所述钽液用氨中和沉淀,液固分离处理,得到中和母液、氢氧化铌或氢氧化钽的固体沉淀物;S6,洗涤:将步骤S5中所述固体沉淀物用稀氨水洗涤,得到氢氧化铌或氢氧化钽产品和氨洗水;S7,膜处理:将步骤S6中所述氨洗水经精密过滤器过滤后,通过二级反渗透系统进行膜分离处理,得到脱氟稀氨水和富集氟化铵的浓水;S8,提取氟化铵:将步骤S5所述中和母液和步骤S7所述富集氟化铵的浓水,通过蒸发浓缩,得到冷凝稀氨水和氟化铵饱和溶液,将氟化铵饱和溶液冷却结晶,离心分离烘干,得到氟化铵产品;S9,回收稀氨水:将步骤S8中蒸发浓缩工序得到的冷凝稀氨水和步骤S7中得到的脱氟稀氨水回收至步骤S6所述的稀氨水中。

2.如权利要求1所述的一种钽铌湿法冶炼碱性废水实现零排放的生产方法,其特征在于:步骤S2中,所述酸洗剂为0.0mol/L-1.0mol/L氢氟酸和3.0mol/L-4.0mol/L硫酸的混合溶液。

3.如权利要求1所述的一种钽铌湿法冶炼碱性废水实现零排放的生产方法,其特征在于:步骤S3中,所述反铌剂为0.0mol/L-2.0mol/L氢氟酸溶液或纯水。

4.如权利要求1所述的一种钽铌湿法冶炼碱性废水实现零排放的生产方法,其特征在于:步骤S4中,所述反钽剂氨水为步骤S8中所述蒸发浓缩工序得到的冷凝稀氨水或步骤S7中所述的脱氟稀氨水或浓度为0.001%-15%的稀氨水。

5.如权利要求1所述的一种钽铌湿法冶炼碱性废水实现零排放的生产方法,其特征在于:步骤S6中,所述稀氨水的pH10-12,F-<0.05g/L。

6.如权利要求1所述的一种钽铌湿法冶炼碱性废水实现零排放的生产方法,其特征在于:步骤S7中所述二级反渗透系统的具体流程为,将精密过滤后的氨洗水通过第一级反渗透系统膜分离得到一级浓水和淡水,淡水再通过第二级反渗透系统进一步拦截氟化铵,产出得到F-<0.05g/L,pH10-12的脱氟稀氨水并回用于钽铌氢氧化物洗涤,第二级反渗透系统产出的二级浓水返回至第一级反渗透系统中。

7.如权利要求1所述的一种钽铌湿法冶炼碱性废水实现零排放的生产方法,其特征在于:步骤S3中,所述铌液的铌含量(折算成Nb2O5)为150g/L-350g/LNb2O5,SO42-<1.0g/L;步骤S4中,所述钽液的钽含量(折算成Ta2O5)为60g/L-200g/LTa2O5,SO42-<0.5g/L。

8.如权利要求1所述的一种钽铌湿法冶炼碱性废水实现零排放的生产方法,其特征在于:步骤S5中,所述中和母液中氟化铵的浓度为10%-25%。

9.如权利要求1所述的一种钽铌湿法冶炼碱性废水实现零排放的生产方法,其特征在于:步骤S7中,所述富集氟化铵的浓水中氟化铵的浓度为5%-10%。

发明内容

为了克服现有技术的不足,本发明的目的在于提供一种钽铌湿法冶炼碱性废水实现零排放的生产方法,生产过程无废渣产生,废水中的氟、氨等污染物通过资源化治理,得到回收利用,可实现碱性废水零排放。

本发明的目的采用如下技术方案实现:

一种钽铌湿法冶炼碱性废水实现零排放的生产方法,包括以下步骤:

S1,酸解萃取:将钽铌原料用氢氟酸、硫酸分解浸出,并用萃取剂对浸出的矿浆进行逆流萃取,得到含钽铌的负载有机相;

S2,酸洗除杂:将含钽铌的负载有机相输入酸洗萃取槽中,加入酸洗剂进行酸洗除杂,得到酸洗后有机相和清残;

S3,反铌提钽:将步骤S2中酸洗后有机相输入反铌提钽槽中,加入反铌剂进行钽铌分离处理,分离得到铌液和反铌后有机相;所述反铌剂为氢氟酸溶液或纯水;

S4,反钽:将步骤S3中反铌后有机相输入反钽槽,加入纯水或氨水作为反钽剂进行反钽,得到钽液;

S5,液固分离:将步骤S3中所述铌液或步骤S4中所述钽液用氨中和沉淀,液固分离处理,得到中和母液、氢氧化铌或氢氧化钽的固体沉淀物;

S6,洗涤:将步骤S5中所述固体沉淀物用稀氨水洗涤,得到氢氧化铌或氢氧化钽产品和氨洗水;

S7,膜处理:将步骤S6中所述氨洗水经精密过滤器过滤后,通过二级反渗透系统进行膜分离处理,得到脱氟稀氨水和富集氟化铵的浓水;

S8,提取氟化铵:将步骤S5所述中和母液和步骤S7所述富集氟化铵的浓水,通过蒸发浓缩,得到冷凝稀氨水和氟化铵饱和溶液,将氟化铵饱和溶液冷却结晶,离心分离烘干,得到氟化铵产品;

S9,回收稀氨水:将步骤S8中蒸发浓缩工序得到的冷凝稀氨水和步骤S7得到的脱氟稀氨水作为洗涤水回流至步骤S6所述的稀氨水中。

进一步地,步骤S2中,所述酸洗剂为0.0mol/L-1.0mol/L氢氟酸和3.0mol/L-4.0mol/L硫酸的混合溶液。

进一步地,步骤S3中,所述反铌剂为0.0mol/L-2.0mol/L氢氟酸溶液或纯水。

进一步地,步骤S4中,所述反钽剂氨水为步骤S8中所述蒸发浓缩工序得到的冷凝稀氨水或步骤S7中所述的脱氟稀氨水或浓度为0.001%-15%的稀氨水。

进一步地,步骤S6中,所述稀氨水的pH10-12,F-<0.05g/L。

进一步地,步骤S7中所述二级反渗透系统的具体流程为,将精密过滤后的氨洗水通过第一级反渗透系统膜分离得到一级浓水和淡水,淡水再通过第二级反渗透系统进一步拦截氟化铵,产出得到F-<0.05g/L,pH10-12的脱氟稀氨水并回用于钽铌氢氧化物洗涤,第二级反渗透系统产出的二级浓水返回至第一级反渗透系统中。

进一步地,步骤S3中,所述铌液的铌含量(折算成Nb2O5)为150g/L-350g/LNb2O5,SO42-<1.0g/L;步骤S4中,所述钽液的钽含量(折算成Ta2O5)为60g/L-200g/LTa2O5,SO42-<0.5g/L。

进一步地,步骤S5中,所述中和母液中氟化铵的浓度为10%-25%。

进一步地,步骤S7中,所述富集氟化铵的浓水中氟化铵的浓度为5%-10%。

相比现有技术,本发明的有益效果在于:

本发明一种钽铌湿法冶炼碱性废水实现零排放的生产方法,从萃取过程中进行工艺优化:酸洗段将酸洗剂由3.5mol/L-4.0mol/L硫酸溶液更改为0.0mol/L-1.0mol/L氢氟酸和3.0mol/L-4.0mol/L硫酸的混合溶液;反铌提钽段将反铌剂由传统的硫酸体系改为氢氟酸体系或纯水,反铌剂由硫酸溶液改为氢氟酸溶液或纯水;反钽段将反钽剂由纯水改为纯水或氨水。反铌提钽段和反钽段实现钽铌良好分离,直接得到不含硫酸的铌液,从源头避免引入硫酸根离子,彻底解决碱性废水氟化铵和硫酸铵的分离难题。

利用二级反渗透系统的RO膜对氟化铵和其他杂质进行有效拦截,对于氟浓度较低,体量较大的洗涤废水采用RO膜系统处理,得到氟含量小于0.05g/L,pH10-12的稀氨水,直接返回氢氧化物洗涤工序或用于反钽段作反钽剂,实现废水中水、氨的回收利用。

对于氟化铵浓度不同的中和母液和氨洗水分别处理,低浓度的氨洗水通过二级反渗透系统浓缩后得到的浓水与高浓度的中和母液一起蒸发结晶制取氟化铵产品,蒸发产出的冷凝稀氨水作为洗涤水回用至氢氧化物的洗涤工序或用于反钽段作反钽剂,整个过程不需添加其他材料,无渣排放,运行费用低,产出高价值的氟化铵产品,同时实现水循环零排放的目的。

(发明人:石波;张劲;钟岳联;吴理觉;吴美慧;陈小毫;张盼刚;李石凤)