公布日:2023.03.14

申请日:2022.12.07

分类号:C02F9/00(2023.01)I;C02F1/40(2023.01)N;C02F1/24(2006.01)N;C02F1/08(2023.01)N;C02F103/16(2023.01)N

摘要

本发明属于污水处理技术领域,具体涉及一种电镀废水零排放处理工艺。其技术要点如下,其中,蒸发采用的是两效三级降膜蒸发与四级强制循环蒸发器联动,并采用两级蒸汽压缩;电镀废水是金属阳离子Zn2+、Cu2+、Ni2+、Cr6+和Cd2+的混合物以及阴离子氰根;预处理中包括破氰处理,具体采用SO2‑空气法对综合电镀废水进行破氰处理。本发明采用SO2‑空气法破氰与两效三级的降膜蒸发联用,根据物料盐浓度调整加热温度,达到了节能高效的技术目的,使MVR蒸发器能够应用于电镀废水处理中。

权利要求书

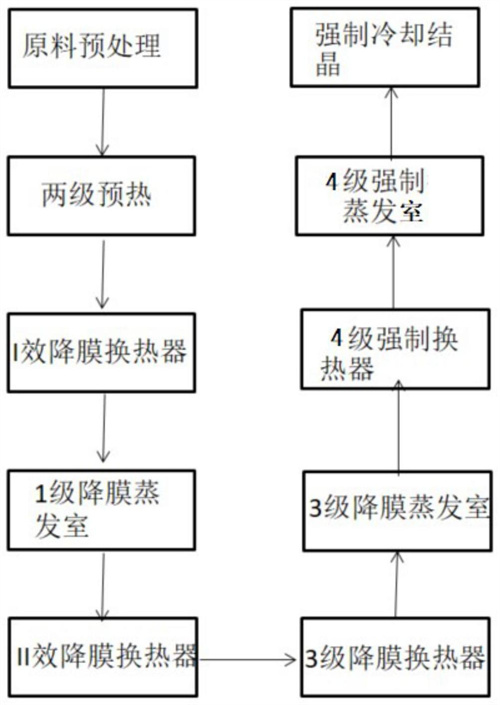

1.一种电镀废水零排放处理工艺,其特征在于,将电镀废水收集并预处理后,预热,对预热后的原料采用蒸发和冷却结晶的工艺手段得到蒸馏水和电镀盐;其中,蒸发采用的是两效三级降膜蒸发与4级强制循环蒸发联动,并采用两级蒸汽压缩;所述电镀废水包括金属阳离子Zn2+、Cu2+、Ni2+、Cr6+和Cd2+的混合物以及阴离子氰根;所述预处理中包括破氰处理,具体采用SO2-空气法对综合电镀废水进行破氰处理,在常温常压下,通入SO2和空气的混合气体,其中SO2与空气的质量比为1:10,通入时间为2-4小时;所述两效三级降膜蒸发包括1效降膜蒸发、2效降膜蒸发和3级降膜蒸发,其中,1效降膜蒸发采用I效降膜换热器和1级降膜蒸发室;2效降膜蒸发采用II效降膜换热器,3级降膜蒸发采用3级降膜换热器和3级降膜蒸发室;所述1级降膜蒸发室、3级降膜蒸发室,以及4级强制循环蒸发中的4级强制蒸发室将水蒸气中的液滴从蒸汽中分离除去形成二次蒸汽;所述1级降膜蒸发室、3级降膜蒸发室和4级强制蒸发室得到的二次蒸汽进入到一级压缩机中加温加压,部分加温加压后的二次蒸汽a进入到I效降膜换热器和3级降膜换热器的壳层作为热源;另一部分加温加压后的二次蒸汽b经二级压缩机再次加温加压后进入到4级循环强制蒸发中;所述一级压缩机和二级压缩机的管道的直径比根据二次蒸汽a与二次蒸汽b的密度比和质量比计算,具体如下:D1/D2=m1/(m2·H),其中,D1和D2分别是一级压缩机和二级压缩机的直径,m1和m2分别是二次蒸汽a和二次蒸汽b的质量,H为二次蒸汽a与二次蒸汽b的密度比;所述二次蒸汽a与二次蒸汽b的密度比H由以下公式计算得出:ρb/(ρa+ρb)=(Pm-P0)•(Tm-T0)/Pm•T0;其中,ρa和ρb分别是二次蒸汽a和二次蒸汽b的密度;P0和T0是一级压缩机加温加压前二次蒸汽的压力和温度;Pm和Tm是一级压缩机加温加压后二次蒸汽的压力和温度;进入到I效降膜换热器的二次蒸汽a的质量m1和3级降膜换热器的二次蒸汽b的质量m2的比值通过物料的沸点升线性拟合得到。

2.根据权利要求1所述的一种电镀废水零排放处理工艺,其特征在于,所述1级降膜蒸发室得到的二次蒸汽进入到所述II效降膜换热器的壳层中作为热源。

3.根据权利要求1所述的一种电镀废水零排放处理工艺,其特征在于,所述预热采用两级预热的方式将原料加热到沸点,其中二级预热后得到的冷凝水单独采出进入生化系统处理。

4.根据权利要求1所述的一种电镀废水零排放处理工艺,其特征在于,所述4级强制蒸发室中的浓缩液达到要求浓度时,连续排入冷却系统强制冷却结晶后离心分离。

发明内容

本发明的目的是提供一种电镀废水零排放处理工艺。本发明充分考虑了系统实际操作工程中物料成分、污垢等因素对系统电耗的影响,在溶液沸点较低和换热器效率较高时可以调整到较低的电耗水平,当溶液沸点较高和换热器有污垢时再调节到较高的电耗水平。并针对性的采用预处理技术,使综合电镀废水中的阴离子尽量保持一致,简化综合电镀废水的沸点升高情况,达到仅仅采用降膜蒸发工艺就能将固液分离并分别回收的技术目的。

本发明的上述技术目的是通过以下技术方案得以实现的:

本发明提供的一种电镀废水零排放处理工艺,将电镀废水收集并预处理后,预热,对预热后的原料采用蒸发和冷却结晶的工艺手段得到蒸馏水和电镀盐;电镀废水包括金属阳离子Zn2+、Cu2+、Ni2+、Cr6+和Cd2+的混合物以及阴离子氰根;

其中,蒸发采用的是两效三级降膜蒸发与4级强制循环蒸发器联动,并采用两级蒸汽压缩。

本发明中采用的负压两效3级降膜加四级强制蒸发技术,酸性蒸发,蒸发成本低。

进一步的,本发明的预处理中包括破氰处理,具体采用SO2-空气法对综合电镀废水进行破氰处理。

SO2-空气法处理废水中的氰根离子通常没有收益,需要Cu催化剂的加入,且对处理液的pH值要求较高,也无法除去重金属离子,因此在实际生产中很少应用,尤其在电镀废水的处理中,由于该方法会导致处理后的水pH值偏低,对后续的絮凝沉降等脱除重金属离子的工艺步骤产生不利影响,因此其在电镀废水的处理中的应用受到极大的限制。但是在本发明中,SO2-空气法能够引入沸点升较低的硫酸根,降低降膜蒸发器的负担,且无需考虑待处理废水的pH值问题,同时本发明提供的技术方案可以将综合电镀废水中的金属盐一起回收,无需在破氰以及其他预处理阶段对重金属离子进行沉淀回收,弥补了SO2-空气法的缺点。

进一步的,其具体操作是,在常温常压下,通入SO2和空气的混合气体,其中SO2与空气的质量比为1:10,通入时间为2-4小时。SO2-空气法破氰,通常采用焦硫酸钠等钠盐作为SO2的提供源,但是在本发明中,如果继续引入Na+会导致待处理废水的沸点升的提高,加大降膜蒸发工艺的负担,因此本发明采用直接通入混合气体的方式。

值得强调的是,SO2-空气法需要额外加入铜作为催化剂,然而本发明处理的是综合电镀废水,其中不但包含铜,还包含铁、锌等金属,能够形成协同作用,即使待处理废水中的铜离子含量不足以完全催化SO2-空气法破氰,其他金属离子与铜离子协同作用依然能够保证本发明的技术方案在不额外加入铜催化剂的情况下,完成破氰处理,保证了预处理过程中不额外引入金属阳离子的同时,将阴离子由氰根变为硫酸根,不同的金属硫酸盐的沸点升差距小,使电镀废水的降膜蒸发工序设计更为简单,且节约能耗。

进一步的,两效三级降膜蒸发包括1效降膜蒸发、2效降膜蒸发和3级降膜蒸发,其中,1效降膜蒸发采用I效降膜换热器和1级降膜蒸发室;2效降膜蒸发采用II效降膜换热器,3级降膜蒸发采用3级降膜换热器和3级降膜蒸发室。

本发明中采用两级压缩多级蒸发工艺,外加蒸汽缓冲罐,二次蒸汽都进入压缩机,可靠保障压缩机进气充裕,从本质上杜绝了由于蒸发量不够而导致压缩机喘振和物料的暴沸而导致的物料冲向压缩机的隐患,蒸发室的气体流速控制2米/秒,蒸发室顶部设置旋液分离装置,保障气液分离充分,强制二次蒸汽进入膨胀罐再次分离,使得压缩机正常、稳定、长久地运行。

进一步的,1级降膜蒸发室、3级降膜蒸发室,以及4级强制循环蒸发中的4级强制蒸发室将水蒸气中的液滴从蒸汽中分离除去形成二次蒸汽。

进一步的,1级降膜蒸发室得到的二次蒸汽进入到II效降膜换热器的壳层中作为热源。

进一步的,3级降膜蒸发室和4级强制蒸发室得到的二次蒸汽进入到一级压缩机中加温加压,部分加温加压后的二次蒸汽a进入到I效降膜换热器和3级降膜换热器的壳层作为热源;

另一部分加温加压后的二次蒸汽b经二级压缩机再次加温加压后进入到4级强制循环蒸发中。

进一步的,预热采用两级预热的方式将原料加热到沸点,其中二级预热后得到的冷凝水单独采出进入生化系统处理。

进一步的,4级强制蒸发室中的浓缩液达到要求浓度时,连续排入冷却系统强制冷却结晶后离心分离。

进一步的,4级强制蒸发室设计有盐腿,使浓缩液通过自身重力进入到冷却系统中。本发明在蒸发室最低点设置盐腿,将固形物连续排出,循环泵及蒸发室游离固含量下降70%以上,固形物不易堵塞结垢,同时盐腿的设计使浓缩物靠重力放出即可,无需用泵送高含固晶浆,本质上杜绝了泵堵、泵坏等一系列影响系统稳定运行的不利因素。

本发明提供的技术方案中,还可以设置盐腿密度在线检测,设置沸点升在线检测,对浓缩液排放进行密度及沸点升双重控制,保证出料浓度稳定性,冷却干化设计,减少了浓缩液处理成本。

进一步的,本发明的提供的整体工艺流程具体如下:

S1、原料通过气浮除油后除氟,再采用SO2-空气法破氰,得到预处理后的电镀废水,送到原液罐内,由原料泵加压后进入预热器内;

S2、预热采用一级预热加二级预热的方式对物料进行预热,当物料达到沸点后进入1效降膜进行蒸发浓缩;

S3、步骤S2中得到的浓缩液靠压差自流入2效降膜换热器中蒸发进行蒸发浓缩;

S4、步骤S3得到的浓缩液靠压差自流入3级降膜蒸发进行蒸发浓缩;

S5、步骤S4得到的浓缩液泵入4级强制循环蒸发进行蒸发浓缩;

S6、步骤S5得到的浓缩液靠压差流入强制冷却釜冷却结晶,再进入离心固液分离,得到电镀盐。

进一步的,蒸发室把水蒸气中的液滴从蒸汽中分离除去形成二次蒸汽,1效降膜蒸发室二次蒸汽进入2效降膜壳层加热,2效降膜/3级降膜蒸发室及4级强制循环蒸发器得到的二次蒸汽进入一级压缩机,水蒸气被压缩后温度和压力升高,部分较高温度的二次蒸汽a进入I效及3级降膜换热器换热管外面,与管内原料换热,水蒸气放出潜热被冷凝为冷凝水;还有部分二次蒸汽b进入二级压缩机,将压力温度进一步提高后进入强制换热器壳层加热物料。

所有加热器冷凝水在换热器的换热管底部汇集后进入冷凝水罐,冷凝水通过冷凝水泵加压后进入一级预热的板式换热器后排出系统外。二级预热排出的冷凝水单独采出,该部分冷凝水有机物相对较高,进入生化系统处理回用。蒸发器内的原料被不断蒸发失去水分,浓度逐渐提高。浓缩物料密度达到要求连续排入强制冷却系统结晶后离心分离。

进一步的,一级压缩机和二级压缩机的管道的直径比根据二次蒸汽a与二次蒸汽b的密度比和质量比计算;具体如下:D1/D2=m1/(m2·H),其中,D1和D2分别是一级压缩机和二级压缩机的直径,m1和m2分别是二次蒸汽a和二次蒸汽b的质量,H为二次蒸汽a与二次蒸汽b的密度比。

进一步的,二次蒸汽a与二次蒸汽b的密度比由以下公式计算得出:ρb/(ρa+ρb)=(Pm-P0)•(Tm-T0)/Pm•T0;

其中,ρa和ρb分别是二次蒸汽a和二次蒸汽b的密度;P0和T0是一级压缩机加温加压前二次蒸汽的压力和温度;Pm和Tm是一级压缩机加温加压后二次蒸汽的压力和温度。

进一步的,进入到I效降膜换热器的二次蒸汽a的质量m1和3级降膜换热器的二次蒸汽b的质量m2的比值通过物料的沸点升线性拟合得到。

本发明要处理的是综合的电镀废水,其中包含了多种阳离子,导致其沸点升十分复杂,若采用降膜蒸发技术直接蒸发结晶,则会导致降膜蒸发器的设计十分困难,且能耗较高;采用这种方式计算后,可以根据电解质的沸点升设计两级压缩机的管道的直径比,使一级压缩机和二级压缩机都能提供更为合适的压缩比,保证了降膜蒸发中的蒸汽循环利用,大幅节约能耗。

综上所述,本发明具有以下有益效果:

本发明的提供的电镀废水零排放处理工艺,充分考虑了系统实际操作工程中物料成分、污垢等因素对系统电耗的影响,在溶液沸点较低和换热器效率较高时可以调整到较低的电耗水平,当溶液沸点较高和换热器有污垢时再调节到较高的电耗水平。采用两效三级的降膜蒸发,根据物料盐浓度调整加热温度,达到了节能高效的技术目的。

(发明人:徐晨;姚洪齐)