公布日:2022.09.13

申请日:2022.06.15

分类号:C02F11/00(2006.01)I;C02F1/00(2006.01)I;C02F101/12(2006.01)N;C02F101/20(2006.01)N;C02F101/22(2006.01)N;C02F103/16(2006.01)N

摘要

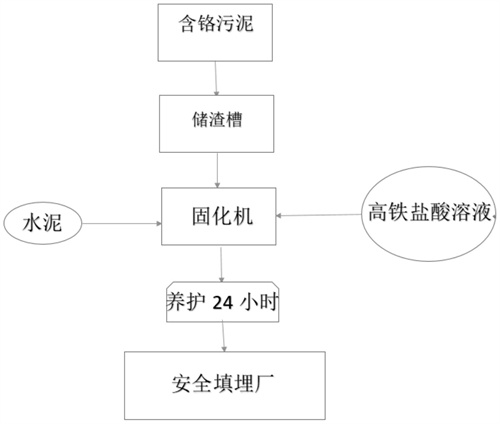

本发明涉及危废处置的技术领域,特别是涉及一种高铁废盐酸与含六价铬污泥综合处置工艺;其产泥量小,提高处置效率,降低运行成本,大大改善了含铬污泥的浸出;包括以下步骤:a、提前计算好的高铁废酸与含铬污泥质量配比:在进固化机前根据污泥中六价铬浸出量与废酸铁元素含量进行配比;采用稀释后的高铁盐酸溶液(40%-60%的质量分数),根据原高铁废酸与含铬污泥混合处置,混合比例为高铁盐酸溶液(40%-60%的质量分数)/含铬污泥=20%-30%的质量分数;b、向稀释后的高铁盐酸溶液(40%-60%的质量分数)与含铬污泥混合物加入普通的硅酸盐水泥固化;c、稳定养护:d、样品检测;e、安全填埋。

权利要求书

1.一种高铁废盐酸与含六价铬污泥综合处置工艺,其特征在于,包括以下步骤:a、提前计算好的高铁废酸与含铬污泥质量配比:在进固化机前根据污泥中六价铬浸出量与废酸铁元素含量进行配比;本处置工艺质采用稀释后的高铁盐酸溶液(40%-60%的质量分数),根据原高铁废酸与含铬污泥混合处置,混合比例为高铁盐酸溶液(40%-60%的质量分数)/含铬污泥=20%-30%的质量分数;b、向稀释后的高铁盐酸溶液(40%-60%的质量分数)与含铬污泥混合物加入普通的硅酸盐水泥固化:根据步骤a中的混合比例,按照比例为每吨稀释后的高铁盐酸溶液(40%-60%的质量分数)与含铬污泥混合物投加0.2吨-0.3吨普通的硅酸盐水泥,调节固化机的固体废物PH值为8-9,反应10-30分钟;c、稳定养护:将已经固化好的污泥出固化机后,在固化车间养护24小时;d、样品检测:养护完成后取样经实验室毒性浸出检测入填埋场需检测的指标,毒性检测标准参考GB5086-1-1997固体废物浸出毒性进浸出测定翻转法;e、安全填埋:经检测各参数合格后进入填埋场安全填埋。

2.根据权利要求1所述的一种高铁废盐酸与含六价铬污泥综合处置工艺,其特征在于,所述步骤b中的普通的硅酸盐水泥主要成分包括CaO、SiO2、Al2O3、Fe2O3,各成分质量分数为:CaO=64~67%,SiO2=20~23%,Al2O3=4~8%,Fe2O3=3~6%。

3.根据权利要求2所述的一种高铁废盐酸与含六价铬污泥综合处置工艺,其特征在于,所述步骤c中的养护室温度为20±2℃,相对温度大于50%。

4.根据权利要求3所述的一种高铁废盐酸与含六价铬污泥综合处置工艺,其特征在于,所述步骤b中固化机的固体废物PH值为8,反应30分钟。

发明内容

(一)解决的技术问题

针对现有技术的不足,本发明提供一种产泥量小,提高处置效率,降低运行成本,大大改善了含铬污泥的浸出的高铁废盐酸与含六价铬污泥综合处置工艺。

(二)技术方案

为实现上述目的,本发明提供如下技术方案:一种高铁废盐酸与含六价铬污泥综合处置工艺,包括以下步骤:

a、提前计算好的高铁废酸与含铬污泥质量配比:在进固化机前根据污泥中六价铬浸出量与废酸铁元素含量进行配比。本处置工艺质采用稀释后的高铁盐酸溶液(40%-60%的质量分数),根据原高铁废酸与含铬污泥混合处置,混合比例为高铁盐酸溶液(40%-60%的质量分数)/含铬污泥=20%-30%的质量分数;

b、向稀释后的高铁盐酸溶液(40%-60%的质量分数)与含铬污泥混合物加入普通的硅酸盐水泥固化:根据步骤a中的混合比例,按照比例为每吨稀释后的高铁盐酸溶液(40%-60%的质量分数)与含铬污泥混合物投加0.2吨-0.3吨普通的硅酸盐水泥,调节固化机的固体废物PH值为8-9,反应10-30分钟;

c、稳定养护:将已经固化好的污泥出固化机后,在固化车间稳定固化24小时;

d、样品检测:养护完成后取样经实验室毒性浸出检测入填埋场需检测的指标;

e、安全填埋:经检测各参数合格后进入填埋场安全填埋。

优选的,所述步骤b中的普通的硅酸盐水泥主要成分包括CaO、SiO2、Al2O3、Fe2O3,各成分质量分数为:CaO=64~67%,SiO2=20~23%,Al2O3=4~8%,Fe2O3=3~6%。

优选的,所述步骤c中的养护室温度为20±2℃,相对温度大于50%。

优选的,所述步骤b中固化机的固体废物PH值为8,反应30分钟。

(三)有益效果

与现有技术相比,本发明提供了一种高铁废盐酸与含六价铬污泥综合处置工艺,具备以下有益效果:

1、该高铁废盐酸与含六价铬污泥综合处置工艺,高铁废酸单独处置时主要生成Fe(OH)2沉淀,含六价铬污泥需加入还原剂与螯合剂处置主要生成Cr(OH)3,假设盐酸中含168KG/T的Fe2+,六价铬浸出量为6-8kg/T。综合处置1吨含六价铬污泥一般采用加入硫酸亚铁作为还原剂还原六价铬。硫酸亚铁为:3Fe(SO4)+Cr6+=Cr3++3Fe3++3(SO4)2-。1吨六价铬污泥理论加入硫酸亚铁量为50-70GK。综合处置1吨六价铬污泥消耗高铁废酸大约115kg-150kg。单独处置含铁废酸1吨需要消耗大约0.5吨液碱(浓度32%)产泥0.5吨。综合处置时不需要添加硫酸亚铁。即理论还原药剂量可以降低约100%,综合处置时主要生成Cr(OH)3沉淀和Fe(OH)3沉淀,因此综合处置时节约了液碱和硫酸亚铁,产泥量大大减少,降低运行成本,减少对土地资源的浪费;

2、该高铁废盐酸与含六价铬污泥综合处置工艺,高铁废酸中含二价铁离子,简单的酸碱中和反应主要生成Fe(OH)2沉淀,Fe2+易被氧化,氧化后污泥的PH值会降低,只有加入过量液碱才能使产生的污泥合格。通过综合处置可以减少对药剂的浪费;

3、该高铁废盐酸与含六价铬污泥综合处置工艺,利用氢氧化铁9%的体积膨胀性能固化后,不加氢氧化铁的固化后废物容易产生龟裂而造成渗水,影响废物的毒性浸出。添加氢氧化铁后,能显著提固化后废物的防水性能和强度。利用氢氧化铁的催化作用,在固化后废物中能显著地促进水泥浆和水合作用,使空隙减少,形成高密水泥浆,因而固化后无裂纹,抗水性,强度高。

(发明人:王晓鹏;马敏;种悦晖;陈静辉;陈建章;王宏宇)