公布日:2022.09.02

申请日:2022.05.24

分类号:C10B57/14(2006.01)I;C10B57/02(2006.01)I;C10B53/00(2006.01)I;C02F11/00(2006.01)I;B01F27/60(2022.01)I;B01F35/95(2022.01)I;B01F101/25(2022.01)N

摘要

本发明公开了一种固废低温碳化裂解装备,包括预热机构、壳体和余热回收机构,所述壳体内水平安装有旋转轴,旋转轴通过电机带动旋转,旋转轴上交替安装有搅拌平板和搅拌网板,壳体侧壁安装有催化剂注入管,壳体的顶部安装有烟气管路,烟气管路连接有废气处理机构,搅拌平板的长度大于搅拌网板的长度,壳体底部为圆柱形,搅拌平板的自由端与壳体的底部滑动接触,搅拌网板内安装有加热丝。本发明能够改进现有技术的不足,优化设备结构,提高了污泥的碳化均匀度和热量利用率。

权利要求书

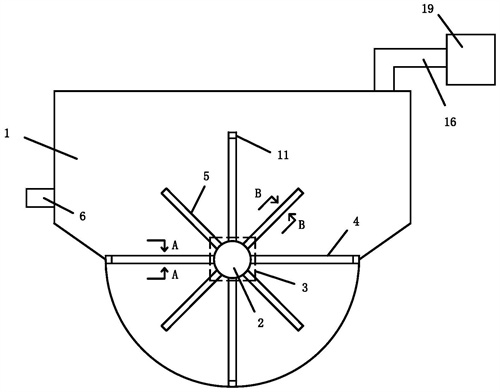

1.一种固废低温碳化裂解装备,包括预热机构(17)、壳体(1)和余热回收机构(18),其特征在于:所述壳体(1)内水平安装有旋转轴(2),旋转轴(2)通过电机(3)带动旋转,旋转轴(2)上交替安装有搅拌平板(4)和搅拌网板(5),壳体(1)侧壁安装有催化剂注入管(6),壳体(1)的顶部安装有烟气管路(16),烟气管路(16)连接有废气处理机构(19),搅拌平板(4)的长度大于搅拌网板(5)的长度,壳体(1)底部为圆柱形,搅拌平板(4)的自由端与壳体(1)的底部滑动接触,搅拌网板(5)内安装有加热丝(15)。

2.根据权利要求1所述的固废低温碳化裂解装备,其特征在于:所述搅拌平板(4)上开设有若干个相互平行的通槽(7),通槽(7)靠近旋转轴(2)一侧设置有凹槽(8),凹槽(8)内滑动插接有挡板(9),当凹槽(8)的开口朝向下方时,挡板(9)滑出凹槽(8)将通槽(7)遮挡。

3.根据权利要求2所述的固废低温碳化裂解装备,其特征在于:所述搅拌平板(4)的两个侧边设置有斜面部(10)。

4.根据权利要求3所述的固废低温碳化裂解装备,其特征在于:所述搅拌平板(4)的自由端设置有刮板(11)。

5.根据权利要求4所述的固废低温碳化裂解装备,其特征在于:所述搅拌网板(5)包括边框(12),边框(12)内安装有若干个加热丝(15),加热丝(15)的外侧包裹有金属网(13),金属网(13)的表面设置有若干个与旋转轴(2)垂直的导流槽(14)。

6.一种权利要求1-5任意一项所述的固废低温碳化裂解装备的处理工艺,其特征在于包括以下步骤:A、将待处理的污泥投入预热机构(17)进行预热,预热后的污泥投入壳体(1)内,加入浓硫酸;B、启动电机(3)带动搅拌平板(4)和搅拌网板(5)在壳体(1)内进行搅拌,开启加热丝(15)对污泥进行加热;C、搅拌过程中再次加入浓硫酸,直至污泥碳化完毕;D、碳化后的污泥进入余热回收机构(18),余热回收机构(18)将碳化后污泥的剩余热量输送至预热机构(17)。

7.根据权利要求6所述的固废低温碳化裂解装备的处理工艺,其特征在于:步骤A中,加入的浓硫酸与污泥的质量比为1:1000。

8.根据权利要求6所述的固废低温碳化裂解装备的处理工艺,其特征在于:步骤B中,污泥的加热温度为400~500℃,在搅拌网板(5)位于壳体(1)底部的污泥中时开启加热丝(15)进行加热,在搅拌网板(5)离开壳体(1)底部的污泥中时关闭加热丝(15)。

9.根据权利要求6所述的固废低温碳化裂解装备的处理工艺,其特征在于:步骤C中,加入的浓硫酸与污泥的质量比为1:750。

发明内容

本发明要解决的技术问题是提供一种固废低温碳化裂解装备及其处理工艺,能够解决现有技术的不足,优化设备结构,提高了污泥的碳化均匀度和热量利用率。

为解决上述技术问题,本发明所采取的技术方案如下。

一种固废低温碳化裂解装备,包括预热机构、壳体和余热回收机构,所述壳体内水平安装有旋转轴,旋转轴通过电机带动旋转,旋转轴上交替安装有搅拌平板和搅拌网板,壳体侧壁安装有催化剂注入管,壳体的顶部安装有烟气管路,烟气管路连接有废气处理机构,搅拌平板的长度大于搅拌网板的长度,壳体底部为圆柱形,搅拌平板的自由端与壳体的底部滑动接触,搅拌网板内安装有加热丝。

作为优选,所述搅拌平板上开设有若干个相互平行的通槽,通槽靠近旋转轴一侧设置有凹槽,凹槽内滑动插接有挡板,当凹槽的开口朝向下方时,挡板滑出凹槽将通槽遮挡。

作为优选,所述搅拌平板的两个侧边设置有斜面部。

作为优选,所述搅拌平板的自由端设置有刮板。

作为优选,所述搅拌网板包括边框,边框内安装有若干个加热丝,加热丝的外侧包裹有金属网,金属网的表面设置有若干个与旋转轴垂直的导流槽。

一种上述的固废低温碳化裂解装备的处理工艺,包括以下步骤:A、将待处理的污泥投入预热机构进行预热,预热后的污泥投入壳体内,加入浓硫酸;B、启动电机带动搅拌平板和搅拌网板在壳体内进行搅拌,开启加热丝对污泥进行加热;C、搅拌过程中再次加入浓硫酸,直至污泥碳化完毕;D、碳化后的污泥进入余热回收机构,余热回收机构将碳化后污泥的剩余热量输送至预热机构。

作为优选,步骤A中,加入的浓硫酸与污泥的质量比为1:1000。

作为优选,步骤B中,污泥的加热温度为400~500℃,在搅拌网板位于壳体底部的污泥中时开启加热丝进行加热,在搅拌网板离开壳体底部的污泥中时关闭加热丝。

作为优选,步骤C中,加入的浓硫酸与污泥的质量比为1:750。

采用上述技术方案所带来的有益效果在于:本发明采用预热机构和余热回收机构实现对碳化污泥预热的二次利用,提高了热量利用率。

本发明使用搅拌平板和搅拌网板对污泥进行竖直方向的搅拌。搅拌过程中,搅拌平板不仅对污泥产生竖直方向的搅动,其两侧的斜面部同时会对搅拌平板附近的污泥产生朝向两侧的搅动(水平方向),从而实现对污泥立体式的搅动。随着搅拌平板向上转动,搅拌平板会携带部分污泥上升,这一过程中污泥在重力的作用下逐渐通过通槽下落至下方的搅拌网板,这一过程可以使污泥在搅拌网板上充分分散,且通过搅拌网板对污泥进行直接的继续碳化。相比于传统的静置碳化或单纯水平搅拌的碳化工艺,这种碳化方式可以在不增加额外的搅动和加热机构的前提下,有效的提高碳化效率和污泥碳化的均匀度。金属网不仅对加热丝进行保护,而且将加热丝产生的热量进行传导和分散,提高对于污泥的加热均匀度。由于具有金属网的导热和缓冲,加热丝采用间断式的加热方式,可以在加热金属网表面的污泥时避免污泥过度加热产生碳化硬块附着在金属网上。导流槽不仅可以增加金属网的整体表面积,而且可以提高污泥在搅拌网板上的流动均匀性。

(发明人:陈磊;刘桂林;陈旭;周明明)