公布日:2022.06.21

申请日:2020.12.21

分类号:C02F9/14(2006.01)I;C02F1/44(2006.01)N;C02F1/463(2006.01)N;C02F1/66(2006.01)N;C02F1/04(2006.01)N;C02F3/28(2006.01)N;C02F103/38(2006.01)N

摘要

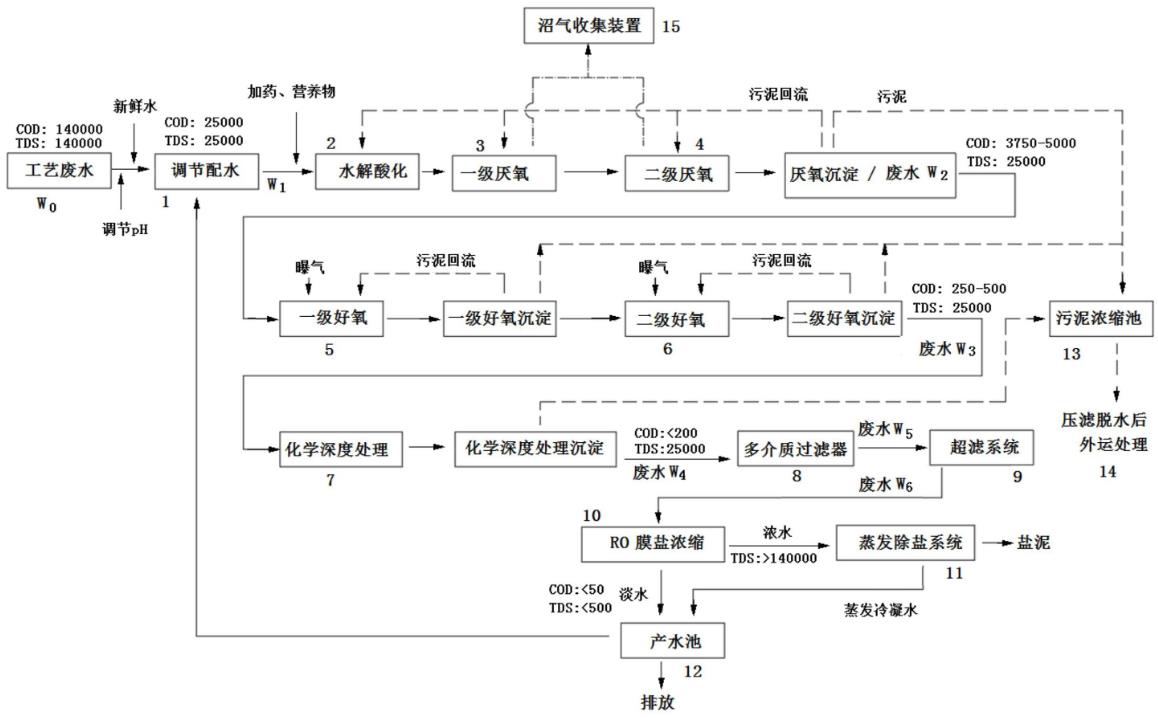

高盐含量、高COD值的纤维素醚企业工艺废水的处理方法,该方法包括:(A)通过向废水调节池内的废水添加水进行稀释并且调节pH值;(B)废水的水解酸化;(C)废水的厌氧处理;(D)好氧处理;(E)化学深度处理;(F)多介质过滤;(G)超滤;(H)反渗透或电渗析;(I)所得浓水通过蒸发结晶,获得的氯化钠盐达到或优于工业盐国家标准,所得淡水达到或优于地表三类水标准,一部分循环到步骤(A)中的废水调节池中,剩余部分可以作为企业工业用水或民用用水。这样可以达到该行业废水资源化循环经济的目的。

权利要求书

1.高盐含量、高COD值的纤维素醚工业废水的处理方法,该方法包括:(A)来自纤维素醚生产企业的工艺废水(W0)被输送到调节配水池(1)中,通过调节pH值和添加水进行稀释,获得了溶解性总固体含量(TDS)低于30000mg/L的待处理废水(W1);(B)将调节配水池(1)中的待处理废水(W1)输送到水解酸化池(2)中进行初步厌氧发酵;(C)从水解酸化池(2)中流出的废水被输送到一级厌氧发酵池(3)中进行一级厌氧发酵;(D)从一级厌氧发酵池(3)中流出的废水被输送到二级厌氧发酵池(4)中进行二级厌氧发酵;(E)从二级厌氧发酵池(4)中流出的废水(W2)被输送到一级好氧曝气池(5)中进行一级好氧生化处理;(F)从一级好氧曝气池(5)中流出的废水被输送到二级好氧曝气池(6)中进行二级好氧生化处理;(G)从二级好氧曝气池(6)中流出的废水(W3)被输送到化学深度处理系统(7)中进行化学深度处理;(H)从化学深度处理系统(7)中流出的废水(W4)通过多介质过滤器(8)进行过滤,获得一级净化的废水(W5);(I)一级净化的废水(W5)通过超滤系统(9)进行超滤,获得二级净化的废水(W6);(J)二级净化的废水(W6)通过反渗透膜或电渗析设备(10)进行浓缩,得到淡水和浓水;和(K)步骤(J)中获得的浓水通过蒸发除盐设备(11)进行蒸发、结晶,分别获得工业盐氯化钠和蒸发冷凝水。

2.根据权利要求1所述的处理方法,其中:步骤(J)中的淡水和,任选的,步骤(K)中的蒸发冷凝水,被循环至调节配水池中用作稀释水;和/或从一级厌氧发酵池(3)和二级厌氧发酵池(4)中收集的污泥的主要部分(例如高于50wt%,如55-95wt%,优选60-90wt%,更优选65-85wt%),以及从一级好氧曝气池(5)和二级好氧曝气池(6)中收集的污泥的主要部分(例如高于50wt%,如55-95wt%,优选60-90wt%,更优选65-85wt%),被输送到污泥浓缩池(13)中。

3.根据权利要求1或2所述的处理方法,其中:从一级厌氧发酵池(3)和二级厌氧发酵池(4)中收集的污泥的一部分(例如,污泥的5-45wt%或10-40wt%或15-35wt%),回流到水解酸化池(2)、一级厌氧发酵池(3)和/或二级厌氧发酵池(4)中。

4.根据权利要求1或2所述的处理方法,其中:从一级好氧发酵池(5)和二级好氧发酵池(6)中收集的污泥的一部分(例如,污泥的5-45wt%或10-40wt%或15-35wt%),回流到一级好氧发酵池(5)和/或二级好氧发酵池(6)中。

5.根据权利要求1或2所述的处理方法,其中:(A)来自纤维素醚生产企业的工艺废水(W0)被输送到调节配水池(1)中,通过调节pH值和添加水进行稀释,获得了溶解性总固体含量(TDS)低于30000mg/L和COD值低于30000mg/L的废水(W1),优选,TDS值和COD值各自是8-30g/L,如10、12、15、18、20、23、24、25、26或27g/L;和/或在好氧段中使用的好氧菌包括大肠杆菌、枯草芽孢杆菌,毕赤酵母、黑曲霉和产黄青霉中的一种或多种,和/或,在厌氧段中使用的厌氧菌是双歧杆菌和/或丁酸梭菌;优选,在厌氧段和好氧段中均还使用异养菌,该异养菌包括根霉和/或青霉,和/或,在厌氧段中还使用自养菌,该自养菌包括兼性自养根瘤菌、氧化亚铁硫杆菌、氧化硫硫杆菌或真养产碱杆菌。

6.根据权利要求1或2所述的处理方法,其中:在化学深度处理系统(7)中的化学深度处理是下列工艺中的一种或多种:臭氧氧化工艺、电化学工艺,化学催化氧化工艺、芬顿工艺或化学特效药剂处理工艺;优选,该化学深度处理工艺段的进水在经过该化学深度处理工艺段处理之后,COD去除率是进水COD的30-40%。

7.根据权利要求1或2或6所述的处理方法,其特征在于在化学深度处理系统(7)中的化学深度处理是电化学工艺,该电化学工艺包括从二级好氧曝气池(6)中流出的废水(W3)在包括电化学处理池的化学深度处理系统(7)中通过在联合阳极或复合阳极与阴极之间施加直流电压进行电化学处理,以便除去氨氮类杂质、无机盐和COD,从而获得初步净化的废水(W4);其中,在电化学处理池中使用牺牲阳极和惰性阳极作为联合阳极或使用包含牺牲金属和惰性金属的合金材料作为复合阳极,并且在电化学处理池内的废水(W3)中碱金属氯化物的含量足以使得在上述阳极与阴极之间施加直流电压的情况下在废水(W3)中能够现场产生含氯的氧化剂;和其中,采用直流电源在作为电极对的惰性阳极或复合阳极与阴极之间所施加的电压(V1)足以使得在废水(W3)中能够现场产生含氯的氧化剂和任选的含氧的氧化剂,同时,采用直流电源在作为电极对的牺牲阳极或复合阳极与阴极之间所施加的电压(V2)足以使得该牺牲阳极或复合阳极的金属单质失去电子并且以金属阳离子的形式进入废水(W3)中,这些金属离子在废水中发挥絮凝作用,其中所述电压(V1)与电压(V2)相同或不同。

8.根据权利要求7所述的方法,其中在电化学处理池内的废水(W3)中NaCl+KCl的含量是在8g/L至30g/L之间,优选在10g/L至29g/L之间,优选是在12g/L至28g/L,更优选在15g/L至25g/L,更优选在18g/L至23g/L;和/或在步骤(G)中,在废水(W3)中添加无机碱(例如Na2CO3和/或NaOH)以调节废水(W3)的pH至7.2-13.5,优选在9-13.2范围,更优选在10-13范围,更优选10.5-12.5,更优选11-12,对废水(W3)进行电化学处理。

9.根据权利要求7所述的方法,其中所述直流电压(V1)或(V2)是在5-100V之间,优选在7-70V之间,更优选在10-36V之间;和/或在阳极和阴极之间的电流密度在10mA/cm2至60mA/cm2之间,优选在12mA/cm2至55mA/cm2之间,更优选在14mA/cm2至50mA/cm2之间;优选,在电化学处理池中使用板状的阳极和板状的阴极。10.根据权利要求8所述的方法,其中,在步骤(G)中,在调节电化学处理池内的废水(W3)的pH的情况下以及在该废水(W3)中额外地添加或未添加水溶性钙盐和/或水溶性镁盐(优选氯化镁)的情况下:维持电化学处理池的出水的总硬度高于80mg/L;和/或废水(W3)中Ca2+与F-的摩尔比是≥1,优选≥1.5,优选≥2,优选≥2.5;和/或废水(W3)中Mg2+与SiO32-的摩尔比是≥1.5,优选≥2,优选≥2.5,优选≥3,优选3.5。

11.根据权利要求7-10中任何一项所述的方法,其中在电化学处理池内,废水(W3)中电解质浓度是在0.02mol/L至0.6mol/L之间,优选0.035mol/L至0.5mol/L,优选0.05mol/L至0.4mol/L,更优选0.06mol/L至0.3mol/L,更优选0.08mol/L至0.2mol/L。

12.根据权利要求7-11中任何一项所述的方法,其中,当使用牺牲阳极和惰性阳极作为联合阳极时,使用铁或铝或铁铝合金作为牺牲阳极,或,当使用包含牺牲金属和惰性金属的合金材料作为复合阳极时,使用铁钛合金、铝钛合金或铁铝钛合金作为复合阳极;和/或其中多个阳极和多个阴极在电化学处理池中交替地设置或成对设置,或这些电极在电化学处理池中以2个阳极和1个阴极为一组来设置。

13.根据权利要求12所述的方法,其中,在电化学处理池中,在阳极和阴极之间放置填料或三维填料;和/或向电化学处理池内的废水(W3)中添加助凝剂或絮凝剂,例如聚丙烯酰胺。

14.根据权利要求1或2所述的处理方法,其中:多介质过滤器(8)是包括石英砂滤层的多介质过滤器;和/或超滤系统(9)是陶瓷膜超滤装置,更优选是陶瓷平板膜超滤装置。

15.根据权利要求1所述的方法,其中,待处理的废水(W1)的化学需氧量(COD)和TDS各自独立地是8000mg/L-30000mg/L,优选10g/L-29g/L,如12、15、20、22、25或28g/L;和,待处理的废水(W1)中钙镁总硬度(Ca2++Mg2+)为50-1500ppm,优选80ppm–1300ppm,如100、300、500、700、900、1000或1200ppm。

16.根据权利要求15所述的方法,其中在待处理的废水(W1)中,F-含量为1ppm–70ppm,如4、6、12、20、30、35、40或50ppm;SiO32-+SiO44-的含量是3ppm–200ppm,如5、10、15、20、30、40、50、60、70、90、100、120、150或180ppm;和,总磷(TP)含量为0ppm或0.1–100ppm,如1、4、8、10、15、20、30、40、50、60、70、80或90ppm;和/或在待处理的废水(W1)中氨氮(NH3-N)含量为0.2-100ppm,如1、5、20、30、40、50、60或70或80ppm;和,SO42-含量为40-500ppm,优选50-470ppm,如70、90、120、150、180、200、250、300、350、400或450ppm;任选地或进一步或优选地,Fe3+,Fe2+,Cu2+,Ni2+,Cd2+,Zn2+,Hg+,Hg2+,Cr3+,Pb2+,或Mn2+当中每一种重金属阳离子的含量是0ppm或1ppm-20ppm,如2、5、8、10、12或15ppm;和/或,S2-含量为0ppm或0.2-40ppm,如2、10或20ppm;和/或,AsO43-+AsO33-含量为0或0.2-30ppm,如2、7、15、20或25ppm。

发明内容

来自于纤维素醚生产中的原(raw)废水(W0)既含有有机化合物,又含有难降解的有机聚合物,尤其,废水(W0)中氯化钠的含量在5-15wt%之间,单纯通过蒸发脱盐分离,一是蒸出冷凝水中COD含量高,二是结晶盐中有机物含量也较高,这样后期处理难度大,所产生的盐为危险废物,处理成本更高。如果采用膜分离工艺,通过实验表明,选用10nm的管式超滤膜进行分离实验,COD去除率只有40%,也不能达到较好的分离效果。

一般,原废水(W0)中主要离子的含量是如下所列:Na+含量为2.514.5wt%,即25000-145000ppm(mg/L),优选2.6-14wt%,优选2.7-13wt%,优2.8-12wt%,优选2.9-11wt%,优选3-10wt%,如3.5wt%、4wt%、4.5wt%、5wt%、5.5wt%、6wt%、6.5wt%、7wt%7.5wt%、8wt%、8.5wt%或

9.5wt%;Cl-含量2.5-16.5wt%,即25000-165000ppm,优选2.7-16wt%,优选2.9-15.5wt%,优选3-15wt%,如3.5wt%、4wt%、4.5wt%、5wt%、5.5wt%、6wt%、6.5wt%、7wt%、7.5wt%、8wt%、8.5wt%、9wt%、10wt%、11wt%、12wt%、13wt%或14wt%。

另外,原废水(W0)中化学需氧量(COD)和TDS(溶解性总固体,即,可溶性盐类)各自独立地是3-17wt%,即,30000-170000ppm(mg/L)。优选,原废水(W0)中COD值是5-15wt%,更优选6-14wt%,更优选7-13wt%,例如8、9、10、11或12wt%。

另外,原废水(W0)中钙镁总硬度(Ca2++Mg2+)为≥150ppm或180ppm,例如150ppm–3000ppm,优选300-2500ppm,更优选350-2000ppm,如500、800、1000、1200或1500ppm;F-含量为≥1ppm,例如1ppm–150ppm,如4或6或20或40或100ppm;在此类原废水(W0)中SiO32-(+任选的SiO44-)的含量一般是≥3ppm,例如3ppm–350ppm,如5、12、20、50、150或300ppm。

来自于纤维素醚生产中的废水是高盐含量、高COD值的原(raw)废水(W0),一般含有复杂的污染组分并且常常被收集在厂区的集水池和调节配水池中。在调节配水池中,通过调节废水的pH值和添加稀释水,使得在调节配水池中的调节水(W1)具有低于3000mg/L的COD和低于30000mg/L的TDS。

另外,调节配水池中待处理的废水(W1)不仅含有Ca2+和Mg2+,还含有重金属阳离子,例如,Fe3+,Fe2+,Cu2+,Ni2+,Cd2+,Zn2+,Hg+,Hg2+,Cr3+,Pb2+,Mn2+等。此外,此类废水(W1)常常含有有机化合物和难降解的有机聚合物(COD),同时,此类废水还可能含有氨氮类杂质(例如NH4+)。另外,此类废水还可能含有砷(砷酸根AsO43-,亚砷酸根AsO33-),并且,此类废水还可能含有TP总磷(例如PO43-或有机磷)(总P含量>0.5ppm)。另外,此类废水还可能含有F-(其含量>1ppm),SO42-,S2-(其含量>1ppm),SiO44-,SiO32-,PO43-,CO32-,HCO3-等阴离子。

本申请中,1ppm含量或浓度=1mg/L含量或浓度。

另外,调节配水池中待处理的废水(W1)的化学需氧量(COD)和TDS各自独立地是<30000mg/L,例如8000mg/L-30000mg/L(即0.8-3wt%),优选10g/L-29g/L,如12、15、18、20、22、23、25、26或28g/L。另外,待处理的废水(W1)中钙镁总硬度(Ca2++Mg2+)一般为≥50ppm,例如50-1500ppm,优选80ppm–1300ppm,如100、300、500、700、900、1000或1200ppm;F-含量为≥1ppm,例如1ppm–70ppm,如4、6、12、20、30、35、40或50ppm;在待处理的废水(W1)中SiO32-+SiO44-的含量一般是≥3ppm,例如3ppm–200ppm,如5、10、15、20、30、40、50、60、70、90、100、120、150或180ppm。另外,总磷(TP)含量一般为≥0ppm,例如0ppm,或0.1–100ppm,如1、4、8、10、15、20、30、40、50、60、70、80或90ppm。另外,有可能的是,在待处理的废水(W1)中Fe3+,Fe2+,Cu2+,Ni2+,Cd2+,Zn2+,Hg+,Hg2+,Cr3+,Pb2+,或Mn2+中每一种重金属阳离子的含量是≥1ppm,例如1ppm-20ppm,如2、5、8、10、12或15ppm。另外,有可能的是,氨氮(NH3-N)含量为≥0.2ppm,例如0.2-100ppm,如1、5、20、30、40、50、60或70或80ppm。有可能的是,S2-含量为≥0ppm或0.2ppm,例如0.2-40ppm,如2或10或20ppm。有可能的是,AsO43-+AsO33-含量为≥0或0.2ppm,例如0.2-30ppm,如2、7、15、20或25ppm。另外,SO42-含量为40-500ppm,优选50-470ppm,如70、90、120、150、180、200、250、300、350、400或450ppm。另外,CO32-含量50-1200ppm,如70、100、200、300、500、600、700、800、900或1000ppm。

在废水的多个处理步骤中,较多类型的这些污染组分(杂质)存在相互干扰的作用,影响废水的分离和提纯的效果。例如,有机大分子杂质(COD)常常会包裹或络合上述重金属离子和阴离子,另外,在废水的净化处理方法中的各个步骤中,金属离子相互之间也产生干扰作用。由于在HF分子之间较强的氢键作用并且在废水中某些阳离子的浓度不是太高,在废水中一部分的HF常常以聚集体或缔合物“(HF)n”的形式存在,它们并不一定与废水中所含的游离Ca2+离子形成CaF2沉淀。同样,硅酸根离子(SiO32-或SiO44-)也是以聚集体或缔合物(H2SiO3)n和(H4SiO4)n的形式存在,它们并不一定与废水中所含的游离Ca2+离子形成正硅酸钙或偏硅酸钙沉淀物。与硅酸根类似,磷酸根(PO43-)也有可能以聚集体或缔合物(H3PO4)n的形式存在,它并不一定与废水中所含的游离Fe3+离子形成沉淀(Fe3++PO43-→FePO4)。另外,在废水中阴离子、水(或OH-或NH3)与某些重金属阳离子(例如Cu2+、Cd2+,Hg2+,Cr3+)有可能形成络合物,因此,这些重金属阳离子不一定与特定的阴离子形成沉淀。这里所谓的“聚集体”或“缔合物”也可以认为是等同于“聚合体”。上述氟、硅和磷类的杂质容易堵塞多孔滤膜,例如超滤膜或反渗透膜。

一方面,通常,上述废水有可能包含毒性重金属,例如镉、铬、汞和砷等,并且有可能含有氟、硅和磷元素(例如废水中所存在的F-、硅酸根(盐)或磷酸根(盐)容易导致堵塞过滤膜的孔,因为这些阴离子与钙离子、镁离子等阳离子形成坚硬的“污垢状”沉淀物),因此,此类废水是难以处理的废水类型。另一方面,环保方面的法规对于废水通过净化处理后所获得的、向环境排放的水中的重金属含量、氟含量也是非常严格的。

为了处理上述废水,本发明提供一种处理含有氟、硅类杂质(例如F-含量≥1ppm,甚至F-含量≥2ppm或≥3ppm;和SiO44-+SiO32-含量≥2ppm,甚至≥3ppm或≥4ppm)的废水的方法和系统。本发明的目的是提供一种零排放的废水处理工艺和系统。

因为待处理的含有氟、硅类杂质的废水的流量是较大的,所以,废水中的这些氟、硅类杂质非常容易堵塞各种过滤膜(例如超滤膜、反渗透膜和电渗析膜)的孔,因此,针对氟、硅类杂质含量较高的废水的净化处理是一个难以解决的技术难题。

本申请的发明人经过研究发现,通过生化处理过程和采用包含铁和/或铝的双阳极(联合阳极或复合阳极)的电化学处理过程的结合使用,能够除去废水中大部分的氟、硅类的杂质。

另外,发明人还发现,上述这两个过程的结合使用还能够理想地除去大部分的重金属,而且也能够除去大部分的其它有害阴离子(例如磷酸根、砷酸根和S2-),同时,还能够另外地(或附带性地)除去一部分的其它“硬度”阳离子(例如钙、镁离子)。

首先,在生化处理过程中,待处理的废水先后进行包括厌氧段(zone)和好氧段的至少两次生化处理过程。其中厌氧段的主要作用是通过微生物的反硝化作用脱氮,同时水解大分子有机物;好氧段用于除水中的有机物,同时通过微生物的硝化作用脱氨氮。厌氧处理和好氧处理使得废水中所含的大部分COD(即,有机物杂质)发生降解或分解,让重金属离子或阴离子暴露出来或处于游离状态,避免了现有技术的废水净化方法中有机物杂质包裹或络合上述重金属离子和阴离子的问题。

第二,在采用包含铁和/或铝的双阳极(联合阳极或复合阳极)的电化学除杂过程中,在电场的作用下,呈现为聚集体或缔合物形式的(HF)n、(H4SiO4)n、(H2SiO3)n或(H3PO4)n发生离解或电离,特定的阴离子(例如F-、SiO32-、PO43-或AsO43-)与相应的重金属阳离子形成沉淀物。在极板之间的电流作用能够改变废水中二氧化硅、硅酸(根)、氟化物类化合物的分子聚集状态,使SiO2、硅酸根、F-等离子与钙、镁离子沉淀结合后共沉,从而降低SiO2、硅酸根、F-等污染物指标。

电解槽内的电极反应如下:

阳极:Fe-2e-→Fe2+

2H2O-4e-→O2+4H+

2Cl-→Cl2+2e

MOX+H2O→MOX(HO·)+H++e-(直接氧化反应)

式中MOX表示金属氧化物

阴极:2H2O+2e-=H2+2OH-(直接还原反应)

在溶液中发生以下反应:例如

Ca2++HCO3-+OH-→CaCO3↓+H2O

Mg2++2OH-→Mg(OH)2↓

Fe3++3OH-→Fe(OH)3↓

Cu2++2OH-→Cu(OH)2↓

Ni2++2OH-→Ni(OH)2↓

Cd2++2OH-→Cd(OH)2↓

Zn2++2OH-→Zn(OH)2↓

Fe3++PO43-→FePO4↓

Mn2++2OH-→Mn(OH)2↓

Ca2++2F-→CaF2↓

2Ca2++SiO44-→Ca2SiO4↓

Ca2++SiO32→CaSiO3↓

Mg2++SiO32-→MgSiO3↓

Cr3++AsO43-→CrAsO4↓

Hg2++S2-→HgS↓

Pb2++2OH-→Pb(OH)2↓

第三,在电化学处理池中使用牺牲阳极和惰性阳极作为联合阳极或使用铁钛合金、铝钛合金或铁铝钛合金作为复合阳极,在废水中铁离子和/或铝离子作为或形成絮凝剂或絮凝用物质;一方面,该絮凝剂有利于无机盐沉淀物和有机物(COD)的小颗粒发生团聚和絮凝,另一方面,它促进废水中的颗粒物进一步发生团聚和沉淀。另外,所产生的Fe3+离子或Al3+离子还有利于通过形成沉淀物除去磷酸根。在电化学处理池还会形成3-和3-离子,它们在后续的阶段中通过絮凝而沉降或被活性炭吸附。

第四,本申请的发明人通过实验发现,在废水中现场(insitu)产生的含氯的氧化剂(即:·Cl、Cl2和/或次氯酸盐)的氧化活性大大地高于在废水中所添加的含氯的氧化剂(Cl2气或次氯酸盐)的氧化活性,因此,前者的高氧化活性能够将作为杂质类的COD杂质(例如氨氮类杂质,某些可被氧化的无机阴离子或无机阳离子,以及有机物杂质,等)氧化,而这些杂质类却是在前面的生物化学处理过程中难以被(充分地)氧化、分解或降解的。尤其,在电解(即电化学处理)过程中,在废水中现场(insitu)产生高活性的游离氯和次氯酸根,其氧化活性远远高于Cl2(或外加的Cl2)的氧化性,它可氧化分解直链、支链或环状的链烷烃类有机化合物(即,非芳族的烃类有机化合物)或其衍生物(例如C1-C7直链烷基羧酸类)、苯以及其它芳烃和杂芳烃化合物,还可将氨氮氧化为氮气。

因此,本发明能够以较低的成本和很高的效率除去大部分的氟、硅类杂质,而这些杂质常常难以通过现有技术的废水处理方法被除去。同时,大幅度降低了废水中的(钙和镁)总硬度。尽管现有技术的废水处理方法采用了更多的处理步骤,但是,此类方法仍然难以有效地除去氟、硅类杂质,另外,此类方法对于氨氮类杂质、无机盐(以沉淀物和/或絮凝物的形式)和COD(即,有机物杂质)的除去效果也难以令人满意。

在本申请中,来自于纤维素醚生产企业的各种环节的各种废水(包括厂区的生活清洗用水)被收集在调节池中形成了原废水或原废水,这些待处理的废水或废水被称作原(raw)废水或原(raw)废水(W0)。

根据本发明的第一个实施方案,提供了高盐含量、高COD值的纤维素醚工业废水的处理方法,该方法包括:

(A)来自纤维素醚生产企业的工艺废水(W0)被输送到调节配水池(1)中,通过调节pH值和添加水进行稀释,获得了溶解性总固体含量(TDS)低于30000mg/L(例如8-30g/L,如10、12、15、18、20、23、24、25、26或27g/L)的待处理废水(W1);

(B)将调节配水池(1)中的待处理废水(W1)输送到水解酸化池(2)中进行初步厌氧发酵;

(C)从水解酸化池(2)中流出的废水被输送到一级厌氧发酵池(3)中进行一级厌氧发酵;

(D)从一级厌氧发酵池(3)中流出的废水被输送到二级厌氧发酵池(4)中进行二级厌氧发酵;

(E)从二级厌氧发酵池(4)中流出的废水(W2)被输送到一级好氧曝气池(5)中进行一级好氧生化处理;

(F)从一级好氧曝气池(5)中流出的废水被输送到二级好氧曝气池(6)中进行二级好氧生化处理;

(G)从二级好氧曝气池(6)中流出的废水(W3)被输送到化学深度处理系统(7)中进行化学深度处理;

(H)从化学深度处理系统(7)中流出的废水(W4)通过多介质过滤器(8)进行过滤,获得一级净化的废水(W5);

(I)一级净化的废水(W5)通过超滤系统(9)进行超滤,获得二级净化的废水(W6);

(J)二级净化的废水(W6)通过反渗透膜或电渗析设备(10)进行浓缩,得到淡水和浓水;和(K)步骤(J)中获得的浓水通过蒸发除盐设备(11)进行蒸发、结晶,分别获得工业盐氯化钠和蒸发冷凝水。

其中,反渗透处理所获得的淡水的COD值是在5-15mg/L(如5-10)之间,TDS值<500mg/L或<200mg/L。蒸发、结晶所获得的工业盐氯化钠是NaCl纯度99%以上的工业盐优质产品。

优选,步骤(J)中的淡水和,任选的,步骤(K)中的蒸发冷凝水,被循环至调节配水池中用作稀释水。

优选,从一级厌氧发酵池(3)和二级厌氧发酵池(4)中收集的污泥的主要部分(例如高于50wt%,如55-95wt%,优选60-90wt%,更优选65-85wt%)。另外,从一级好氧曝气池(5)和二级好氧曝气池(6)中收集的污泥的主要部分(例如高于50wt%,如55-95wt%,优选60-90wt%,更优选65-85wt%),被输送到污泥浓缩池(13)中。

优选,从一级厌氧发酵池(3)和二级厌氧发酵池(4)中收集的污泥的一部分(例如,污泥的5-45wt%或10-40wt%或15-35wt%),回流到水解酸化池(2)、一级厌氧发酵池(3)和/或二级厌氧发酵池(4)中。

优选,从一级好氧发酵池(5)和二级好氧发酵池(6)中收集的污泥的一部分(例如,污泥的5-45wt%或10-40wt%或15-35wt%),回流到一级好氧发酵池(5)和/或二级好氧发酵池(6)中。

一般,在步骤(A)中,来自纤维素醚生产企业的工艺废水(W0)被输送到调节配水池(1)中,通过调节pH值和添加水进行稀释,获得了溶解性总固体含量(TDS)低于30000mg/L和COD值低于30000mg/L的废水(W1)。TDS和COD值各自独立地是8-30g/L,如10、12、15、18、20、23、24、25、26或27g/L。

一般,在好氧段中使用的好氧菌包括大肠杆菌、枯草芽孢杆菌,毕赤酵母、黑曲霉和产黄青霉中的一种或多种。另外,在厌氧段中使用的厌氧菌是双歧杆菌和/或丁酸梭菌。

优选,在厌氧段和好氧段中均还使用异养菌,该异养菌包括根霉和/或青霉。另外,在厌氧段中还使用自养菌,该自养菌包括兼性自养根瘤菌、氧化亚铁硫杆菌、氧化硫硫杆菌或真养产碱杆菌。

一般,在化学深度处理系统(7)中的化学深度处理是下列工艺中的一种或多种:臭氧氧化工艺、电化学工艺,化学催化氧化工艺、芬顿工艺或化学特效药剂处理工艺;优选,该化学深度处理工艺段的进水在经过该化学深度处理工艺段处理之后,COD去除率是进水COD的30-40%。

通过上述处理,所获得的净化水能够实现达标排放。

优选,在化学深度处理系统(7)中的化学深度处理是电化学工艺,该电化学工艺包括从二级好氧曝气池(6)中流出的废水(W3)在包括电化学处理池的化学深度处理系统(7)中通过在联合阳极或复合阳极与阴极之间施加直流电压进行电化学处理,以便除去氨氮类杂质、无机盐和COD,从而获得初步净化的废水(W4)。

一般,在电化学处理池中使用牺牲阳极和惰性阳极作为联合阳极或使用包含牺牲金属和惰性金属的合金材料作为复合阳极,并且在电化学处理池内的废水(W3)中

一般,在步骤(G)中,在废水(W3)中添加无机碱(例如Na2CO3和/或NaOH)以调节废水(W3)的pH至7.2-13.5,优选在9-13.2范围,更优选在10-13范围,更优选10.5-12.5,更优选11-12,对废水(W3)进行电化学处理。

优选,所述直流电压(V1)或(V2)是在5-100V之间,优选在7-70V之间,更优选在10-36V之间。

优选,在阳极和阴极之间的电流密度在10mA/cm2至60mA/cm2之间,优选在12mA/cm2至55mA/cm2之间,更优选在14mA/cm2至50mA/cm2之间。

优选,在电化学处理池中使用板状的阳极和板状的阴极。

优选,在步骤(G)中,在调节电化学处理池内的废水(W3)的pH的情况下以及在该废水(W3)中额外地添加或未添加水溶性钙盐和/或水溶性镁盐(优选氯化镁)的情况下:

维持电化学处理池的出水的总硬度高于80mg/L;和/或

废水(W3)中Ca2+与F-的摩尔比是≥1,优选≥1.5,优选≥2,优选≥2.5;和/或

废水(W3)中Mg2+与SiO32-的摩尔比是≥1.5,优选≥2,优选≥2.5,优选≥3,优选≥3.5。

优选,在电化学处理池内,废水(W3)中电解质浓度是在0.02mol/L至0.6mol/L之间,优选0.035mol/L至0.5mol/L,优选0.05mol/L至0.4mol/L,更优选0.06mol/L至0.3mol/L,更优选0.08mol/L至0.2mol/L。

优选,当使用牺牲阳极和惰性阳极作为联合阳极时,使用铁或铝或铁铝合金作为牺牲阳极,或,当使用包含牺牲金属和惰性金属的合金材料作为复合阳极时,使用铁钛合金、铝钛合金或铁铝钛合金作为复合阳极。

一般,多个阳极和多个阴极在电化学处理池中交替地设置或成对设置,或这些电极在电化学处理池中以2个阳极和1个阴极为一组来设置。

优选,在电化学处理池中,在阳极和阴极之间放置填料或三维填料;和/或,向电化学处理池内的废水(W3)中添加助凝剂或絮凝剂,例如聚丙烯酰胺。

优选,多介质过滤器(8)是包括石英砂滤层的多介质过滤器;和/或,超滤系统(9)是陶瓷膜超滤装置,更优选是陶瓷平板膜超滤装置。

一般,待处理的废水(W1)的化学需氧量(COD)和TDS各自独立地是8000mg/L-30000mg/L,优选10g/L-29g/L,如12、15、18、20、22、23、24、25、26/27或28g/L。另外,待处理的废水(W1)中钙镁总硬度(Ca2++Mg2+)为50-1500ppm,优选80ppm–1300ppm,如100、300、500、700、900、1000或1200ppm。

优选,在待处理的废水(W1)中,F-含量为1ppm–70ppm,如4、6、12、20、30、35、40或50ppm。SiO32-+SiO44-的含量是3ppm–200ppm,如5、10、15、20、30、40、50、60、70、90、100、120、150或180ppm。总磷(TP)含量为0ppm或0.1–100ppm,如1、4、8、10、15、20、30、40、50、60、70、80或90ppm。

优选,在待处理的废水(W1)中氨氮(NH3-N)含量为0.2-100ppm,如1、5、20、30、40、50、60或70或80ppm。此外,SO42-含量为40-500ppm,优选50-470ppm,如70、90、120、150、180、200、250、300、350、400或450ppm。

此外,在待处理的废水(W1)中Fe3+,Fe2+,Cu2+,Ni2+,Cd2+,Zn2+,Hg+,Hg2+,Cr3+,Pb2+,或Mn2+当中每一种重金属阳离子的含量是0ppm或1ppm-20ppm,如2、5、8、10、12或15ppm。此外,S2-含量为0ppm或0.2-40ppm,如2、10或20ppm。此外,AsO43-+AsO33-含量为0或0.2-30ppm,如2、7、15、20或25ppm。

根据本发明的第二个实施方案,本发明还提供一种废水处理系统,即用于上述废水处理方法中的废水处理系统,该废水处理系统包括按照以下先后顺序的装置:

1)调节配水池(1);

2)水解酸化池(2);

3)一级厌氧发酵池(3);

4)二级厌氧发酵池(4);

5)一级好氧曝气池(5);

6)二级好氧曝气池(6);

7)化学深度处理系统(7);

8)多介质过滤器(8);

9)超滤系统(9);

10)反渗透膜或电渗析设备(10);和

11)蒸发除盐设备(11);

其中化学深度处理系统(7)是或包括下列设备中的一种或多种:臭氧氧化处理设备、电化学处理池、化学催化氧化处理设备、芬顿工艺处理设备或化学特效药剂处理设备。

优选,在包括电化学处理池的化学深度处理系统(7)中,在电化学处理池中使用牺牲阳极和惰性阳极作为联合阳极或使用包含牺牲金属和惰性金属的合金材料作为复合阳极,并且在联合阳极或复合阳极与阴极之间由直流电源提供直流电压。

优选,多介质过滤器(8)是包括石英砂滤层的多介质过滤器。

优选,超滤系统(9)是陶瓷平板膜超滤装置。

一般,电化学处理池(7)的进水(W3)的COD是≤600mg/L,例如250-600mg/L,如300、400或500mg/L,另外,它的TDS值是8000mg/L-30000mg/L,优选10000mg/L-29000mg/L,如12000、15000、20000、22000、25000或28000mg/L。电化学处理池(7)的出水(W4)的COD是≤300mg/L,例如20-300mg/L,如30、50、80、100、150、200或250mg/L,另外,它的TDS值是8000mg/L-30000mg/L,优选10000mg/L-29000mg/L,如12000、15000、20000、22000、25000或28000mg/L。另外,出水(W4)的总硬度(钙镁)能够达到低于80mg/L,一般在10-80mg/L之间,如20、40或50mg/L。

电化学处理池的底部沉淀物和废水表面的浮渣分别被收集,并送至污泥收集池。

电化学处理能够有效除去氟、硅类杂质。另外,附带还显著地降低硬度(以钙和镁离子为基础的总硬度低于80mg/L),除去重金属。电化学处理方法体现了成本低、效果好的优点。

在本申请中,“任选的”表示有或没有。在本申请中,“电化学”与“电解”具有相同的意义,可互换使用。“电化学处理池”也可以称作“电解池”。“硬度”和“(钙和镁)总硬度”可互换使用。

本发明中所使用的电源优选是直流脉冲电源、更优选脉冲自适应电源。可根据工作反映情况自动调节电源参数。必要时,在电化学处理池中设有多个导流板(或阻水板),引导废水在所有的阳极和阴极之间蜿蜒(zigzag)流动。

上述生化处理过程包括先后对废水进行厌氧段(zone)的处理和好氧段的处理。另外,在生化处理过程中,厌氧段(zone)的处理和好氧段的处理能够各自独立地进行多次。例如,厌氧处理和好氧处理各自进行2次或3次或4次或5次或6次,也就是说,各自可以分别地分为2、3、4或5或6个阶段。另外,厌氧处理和好氧处理可以交替进行。

厌氧菌产生反硝化作用,让有机物(氨基酸、蛋白质)、硝酸根变成氨氮。一般,硝酸盐(NO3-)中的氮(N)通过一系列中间产物(NO2-、NO、N2O)还原为氮气(N2)。好氧区段用于除废水中的有机物,同时通过硝化来脱除氨氮。

厌氧和好氧处理能够大幅度地降低废水中的COD值。对于厌氧细菌或好氧菌的选择,根据不同的特定废水选择相应的细菌源进行培育。选择多种细菌在该特定废水中进行培育;然后,根据显微镜下观测宜于生化处理的微生物的数量和活性,以及检测出水指标,来选择在相应的废水中繁殖快的细菌。例如,在好氧段中使用的好氧菌包括大肠杆菌、枯草芽孢杆菌,毕赤酵母、黑曲霉和产黄青霉中的一种或多种,在厌氧段中使用的厌氧菌是双歧杆菌和/或丁酸梭菌。另外,在厌氧段和好氧段中均可使用异养菌,异养菌包括根霉和/或青霉中的一种或多种。在厌氧段中可使用自养菌,自养菌包括兼性自养根瘤菌(RhizobiumspeciesF43bT,CN105925516A)、氧化亚铁硫杆菌(Thiobacillusferrooxidans)、氧化硫硫杆菌(Thiobacillusthiooxidans)或真养产碱杆菌(Alcaligenes)。

根据废水的特点,设计生化处理工艺和选择合适的细菌,这一工艺具有低成本、高效率,小的副作用,产生的次生污染物较少,尤其减少对后面工序的影响。

生化处理能够降解有害的有机杂质(例如分子水平的杂质,如可溶的纤维素醚,小分子醇类、醚类或其它小分子有机物,还有生物高分子),大幅度降低废水的COD、氨氮、总氮、总磷等指标。

上述V1与V2可相同或不同。所述直流电压(V1)或(V2)是在5-100V之间,优选在7-70V之间,更优选在10-36V之间。优选的是,根据除去不同类型的杂质的需要,电压V1或V2保持恒定或是逐渐被调节的或逐渐被调高的,优选的是,电压V1或V2是逐渐被调高的。

优选,在电化学处理池内的废水(W3)中氯化钠的含量或浓度是1g/L至30g/L(即1000ppm至30000ppm之间),优选3g/L至28g/L,优选5g/L至27g/L,更优选7g/L至26g/L,更优选8g/L至25g/L,例如10、12、15、18、20或23g/L。通过实验发现,上述氯化钠含量能够导致在电化学处理池的惰性阳极附近区域产生足够量的活性氯。

对于在阳极与阴极之间施加的电压(V1或V2),通过从低到高逐渐调节电压,直到检测到有游离·Cl或Cl2产生或嗅到“氯气”味为止,从而确定实际的电压或电流密度。

对于在电化学处理池中使用牺牲阳极和惰性阳极作为联合阳极的情况,优选的是,使用铁或铝或铁铝合金作为牺牲阳极。而,对于在电化学处理池中使用包含牺牲金属(例如铁和/或铝)和惰性金属(例如钛)的合金材料作为复合阳极的情况,优选的是,使用铁钛合金、铝钛合金或铁铝钛合金作为复合阳极,其中在复合阳极中所含的铁、铝或铁铝元素(称作牺牲金属)发挥牺牲阳极的作用,而钛(称作惰性金属)发挥惰性阳极的作用。

对于形成阴极的材料没有任何限制,现有技术中常用于形成阴极的材料都可以在本申请中使用,例如,用于形成阴极的材料包括石墨、铁、钛等。惰性阳极包括石墨或钛金属,因此,惰性阳极板包括石墨板或钛金属板。

一般,阳极或阴极的形状一般为平板(例如铁板、铝板或铁铝合金板),多孔板(platewithorificesorholes),格栅(gratingorgridorgrill),篦(grate),栅栏(fence),丝网等。这些阳极或阴极通常具有一个或两个的主面(即正面或背面),该主面具有较大的面积。所述主面呈现为平面或曲面的形式。例如,当阳极或阴极为栅栏的形式时,在栅栏形的阳极或阴极中,杆形或棒条形的多个阳极在一个平面上或在一个曲面上竖立排列,或者,杆形或棒条形的多个阴极在一个平面上或在一个曲面上竖立排列。一般,阳极的主面(或正面)面向阴极或面向阴极的主面(或正面)。优选的是,使用铁板、铝板或铁铝合金板作为阳极,阳极的主平面(或正面)面向阴极或面向阴极的主平面(或正面)。当使用铁或铝或铁铝合金(例如铁板或铝板或铁铝合金板)作为牺牲阳极时,或当使用包含牺牲金属和惰性金属的合金材料作为复合阳极时,在电化学处理池之内容纳的废水中,从铁离子、铝离子或铁离子+铝离子形成絮凝剂(或具有絮凝作用的物质)。此类絮凝剂包括但不限于Fe2+(例如2+)、Fe3+(例如3+)、Al3+(例如3+)及其相应的无机高分子聚合物(例如聚合氯化铁、聚合硫酸铁、聚合氯化铝)或者复合无机高分子聚合物(例如聚合氯化铝铁、聚合硫酸铝铁、聚合硫酸(氯)化硅铝铁),等等。

一般,在电化学处理池中可以使用多对的阳极和阴极,例如2-150对,优选3-120对,更优选4-100对,更优选5-90对,更优选6-85对,例如8、9、10、12、14、16、18、20、22、25、28、30、32、35、40、60、70或80对。例如,当一个具有较大表面积的阴极板(或阳极板)与两个具有较小表面积的阳极板(或阴极板)配对时,则认为存在2对的阳极和阴极;当一个具有较大表面积的阴极板(或阳极板)与三个具有较小表面积的阳极板(或阴极板)配对时,则认为存在3对的阳极和阴极。对的数量是按平均值计算。

多个的阳极和阴极在电化学处理池(或电解池)中可以交替地设置或可以成对设置或以2个阳极和1个阴极为一组的方式设置。优选的是,多个的阳极和阴极(例如8个阳极和7个阴极)交替地设置,如图3所示。另外,两个或更多个的阳极可以彼此之间邻接或电连接。同样,两个或更多个的阴极可以彼此之间邻接或电连接。

一般,为了在废水中现场(insitu)产生高活性的氧化剂·Cl、Cl2和/或次氯酸盐,在作为电极对的惰性阳极与阴极之间所施加的直流电压的大小与该阳极和阴极之间的距离(d)有关。阳极与阴极之间的距离(间距d)一般是在2-40cm之间,优选是在3-35cm之间,更优选是在在4-30cm之间,更优选是在在5-28cm之间,例如6、7、8、9、10、11、12、13、15、16、17、20、22或25cm。间距越大,施加的直流电压(V1或V2)越高。对于间距(d)在2-25cm之间的情况,电压一般是在1.7V-30V之间。在电化学处理(或称作电解过程)中,直流电压一般是从低到高进行调节,直到检测到有活性氯(例如游离·Cl或Cl2)产生或嗅到“氯气”味为止。

在电化学处理的过程中,在阳极(板)和阴极(板)之间的电流密度在10mA/cm2至60mA/cm2之间,优选在12mA/cm2至55mA/cm2之间,更优选在14mA/cm2至50mA/cm2之间,例如13、15、17、20、30、40或45mA/cm2。

一般来说,在电化学处理池中废水的碱金属氯化物的含量或浓度的调节也取决于废水中的还原性杂质(例如芳烃类有机物,有机聚合物和氨氮类杂质)的含量。也就是说,在电化学处理池中废水的碱金属氯化物的含量或浓度越高,则电化学处理产生越多的含氯的氧化剂(即:·Cl、Cl2和/或次氯酸盐)将还原性杂质更快速地充分氧化。

在(G)电化学处理过程中,形成的沉淀物被刮走并收集在污泥收集池中。

优选,在电化学处理池中,在阳极和阴极之间放置填料或三维填料(填料直径为例如4-8mm毫米);例如,陶瓷填料(例如氧化铝陶瓷、碳化硅陶瓷或氮化硅陶瓷),或放置金属丝网填料(网孔尺寸为例如4-8mm毫米)。填料发挥吸附作用并且同时提供反应界面、结晶点。

优选,在电化学处理过程中,可向废水(W3)中添加助凝剂(或絮凝剂或沉降剂),例如聚丙烯酰胺。由于在废水中电解所产生氢气以及向废水中通入空气(曝气)所导致的冒泡现象,在废水的表面漂浮了油状物或漂浮物等有机物浮渣,因此,借助于助凝剂(或絮凝剂或沉降剂)让有机物浮渣进一步聚集或沉淀,便于捞取浮渣或收集沉淀物。

优选,在步骤(G)的电化学处理过程中,优选在电化学处理池的前端或进水端,在废水(W3)中添加无机碱(例如Na2CO3和/或NaOH)以调节废水(W3)的pH至7.2-13.5,优选在9-13.2范围,更优选在10-13范围,更优选10.5-12.5,优选11-12,对废水(W3)进行电化学处理。

本申请的发明人意外地发现,在电化学处理步骤(G)中,尽管在电场作用下牺牲阳极产生了含铁或铝的絮凝剂并且(例如在电化学处理池的前端或进水端)还向电化学处理池内的废水(W3)中添加了助凝剂例如聚丙烯酰胺,这些物质有利于除去废水中的氟和硅并且有利于降低废水的总硬度,但是,如果将处理池中的废水的(钙镁)总硬度过分降低,例如低于80mg/L,则反而难以彻底除去硅类杂质,同时,除去氟的效果也受影响。因此,维持该处理池的出水的钙镁总硬度高于80mg/L,一般是80-500mg/L,优选90-450mg/L,优选100-400mg/L,如110、150、200、250、300或350mg/L,同时,调节废水(W3)的pH在上述范围,因此能够理想地除去电化学处理池内废水中的硅类杂质(SiO32-)和氟类杂质(F-)。

另外,发明人还发现,在调节电化学处理池中废水的pH值在上述范围的情况下,并且在需要进行电化学处理的废水(W3)(例如在电化学处理池的前端或进水端的废水)中添加水溶性镁盐(例如氯化镁、硫酸镁和/或硝酸镁,优选氯化镁)的情况下,维持该处理池的出水(W4)的钙镁总硬度高于80mg/L,从而能够导致废水中SiO32-的除去率高于98%、甚至高于99.5%或高于99.9%。产生这一效果的原因可能是镁离子Mg2+与SiO32-和任选的其它离子(例如PO43-或OH-)形成了复盐沉淀物。

一般,电化学处理池中的上述废水(W3)包含足够量的Ca2+和Mg2+离子,以使得F-和SiO32-分别形成沉淀物。一般,在待处理的废水(W3)(例如在电化学处理池的前端或进水端的废水)中,应该确保废水(W3)中Ca2+与F-的摩尔比是2-400:1,优选3-390:1,优选4-380:1,优选5-370:1,优选7-360:1,优选8-350:1,优选10-340:1,优选12-330:1,优选15-320:1,优选18-310:1,优选20-300:1,优选22-290:1,优选25-280:1,优选30-270:1,优选35-260:1,优选40-250:1,优选45-230:1,优选50-220:1,优选60-210:1。当废水(W3)中Ca2+离子的浓度偏低时,可以在废水(W3)(例如在电化学处理池的前端或进水端的废水)中添加水溶性钙盐(例如氯化钙)。

另外,在待处理的废水(W3)(例如在电化学处理池的前端或进水端的废水)中,应该确保废水(W3)中Mg(以Mg2+计算):Si(以SiO32-计)摩尔比是3-500:1,优选5-490:1,优选7-480:1,优选10-470:1,优选12-460:1,优选15-450:1,优选18-440:1,优选20-430:1,优选22-420:1,优选25-410:1,优选28-400:1,优选30-390:1,优选32-380:1,优选35-370:1,优选37-360:1,优选40-350:1,优选45-330:1,优选50-320:1,优选60-310:1。当废水(W3)中Mg2+离子的浓度偏低时,可以在废水(W3)(例如在电化学处理池的前端或进水端的废水)中添加水溶性镁盐(例如氯化镁)。

由于在电化学处理池中各种杂质存在相互干扰作用,导致无法彻底地除去所有的杂质。发明人通过实验发现,通过在电化学处理池的出水中维持较高的硬度能够彻底地从废水中除去痕量的SiO32-和F-(现有技术极难除去它们)。

优选,通过在电化学处理池的出水(W4)中,即在化学软化池(7a)中,添加碳酸钠来进一步使得废水软化(即降低废水的硬度,让钙和镁离子形成沉淀物),获得净化的废水(W4),其硬度一般在例如2-5mg/L范围。所形成的沉淀物被收集在污泥收集池中,另外作固体废物处理。

随后,电化学处理池的出水(废水W4)通过多介质过滤器(8)进行过滤,分离并去除废水中的(微米级尺寸的)悬浮物或颗粒物,获得净化的废水(W5)。该废水(W6)随后通过超滤系统(9)进行超滤,进一步除去废水中的微米级尺寸的悬浮物(即,微细颗粒物),获得进一步纯化的废水(W6)。

优选,多介质过滤器(8)是包括石英砂滤层的多介质过滤器。

优选,超滤系统(9)是陶瓷平板膜超滤装置。陶瓷超滤膜的原材料(或材质)一般是氧化铝陶瓷、碳化硅或氮化硅陶瓷。

对于本申请中所使用的多介质过滤器,没有特别的限制,可以使用现有技术中常用的多介质过滤器。本发明优选使用包括石英砂滤层的多介质过滤器,例如,包括活性炭滤层、石英砂滤层和多孔陶瓷颗粒滤层的多介质过滤器。或者,例如,本发明可以采用在CN103239909A中公开的多介质过滤器,该过滤器的壳体的下部设有滤板,滤板的上侧设有过滤层,过滤层从上至下包括无烟煤层、石英砂层和卵石层,该无烟煤层和卵石层中颗粒的粒径大于石英砂层中颗粒的粒径,壳体的底部设有出水口。

多介质过滤也可称作砂滤。通过使用多介质过滤器,可以从废水中除去微小的或肉眼不可见的颗粒物,其中包括悬浮物、碳酸钙颗粒或胶体物质。多介质过滤器可通过用水冲洗再生,冲洗出的废水返回上游,或冲洗出的废水被聚集后进行压滤。

超滤步骤可以进一步过滤除去废水中的微细的悬浮物或颗粒物。

根据本发明的上述方法还包括反渗透浓缩。对来自前面的超滤步骤的净化废水(W6)(硬度约<0.1mg/L)进行一级或多级的反渗透处理,获得了作为回用水的淡水(它的COD值是在5-15mg/L之间,TDS值<500mg/L或<200mg/L),同时获得含有氯化钠的浓缩水(TDS>140000mg/L)。

更优选,上述反渗透浓缩步骤包括:一级反渗透和二级反渗透。进一步优选,一级反渗透采用一级两段工艺;例如,进水压力≤1.4MPa,两段之间设置增压泵,产水率控制在75%左右。二级反渗透采用一级两段工艺;例如,进水压力≤3.0MPa,两段之间设置增压泵,产水率控制在50%左右,产出浓水被输送到蒸发除盐系统(11)中进行蒸发、结晶,获得了蒸发冷凝水,同时,获得NaCl纯度99%以上的优质工业盐产品。其中蒸发冷凝水作为回用水,被贮存在产水池(12)中。产水池中的回用水被再循环到调节配水池(1)中,用于稀释原废水。

本发明的优点

1、本发明将深度生化处理与化学深度处理相结合,显著提高了废水的净化效果,COD和TDS的去除效果非常理想,而且成本效益突出。另外,回用水被再循环,用于在调节配水池中稀释废水,减少了水的排放。

2、先后对原废水采用生化处理和电化学处理,其中生化处理以低成本、高效率的方式除去绝大部分的COD,避免有机物对F-、SiO32-离子和重金属离子的包裹和络合,而电化学处理让(HF)n和(H2SiO3)n等聚集体发生离解(dissociate),分别与废水中存在的Ca2+和Mg2+形成沉淀物,从而将大部分的氟、硅类杂质除去,避免在后续的工艺中因为形成坚硬的垢而频繁地堵塞各种过滤膜(如超滤膜)的微孔,导致缩短过滤设备的使用寿命。电化学处理能够通过产生活性氯将生化处理中难以降解的有机物进一步降解,从而将生化处理后的废水的COD进一步降低到20左右,例如在12-30或15-25范围。另外,如果在电化学处理池之后进一步设置化学软化池(添加碳酸钠),则化学软化池的出水能够达到1-10ppm的总硬度。

3、在电化学处理过程中,当调节电化学处理池中废水的pH在7.2-13.5,优选在9-13.2范围,更优选在10-13范围,更优选10.5-12.5,更优选11-12范围时,并且维持该池的出水的钙镁总硬度高于80mg/L,优选为80-300mg/L,如90、100、120、150、180或200mg/L,能够理想地除去硅和氟类杂质。特别是,在电化学处理过程中,通过向处理池内的废水中添加水溶性钙盐和镁盐(例如氯化钙和氯化镁),来维持较高的Ca2+或Mg2+与SiO32-的摩尔比。发明人通过实验意外地发现,与向废水中添加氯化钙相比,向废水中添加氯化镁能够获得好得多的除去氟、硅类杂质的效果,也就是说,尽管添加更少量的氯化镁,却能更彻底地除去了硅酸根和氟离子。

4、通过电化学法除去绝大部分的钙、镁离子,以便使得电化学处理池的出水能够达到20-78ppm的总硬度,实现了硬度降低99%以上并且彻底地除去重金属离子的突出效果,但是,在所述出水中仍然存在痕量的SiO32-和F-(尽管它们的含量几乎可以忽略)。因此,优选的是维持电化学处理池的出水的钙镁总硬度高于80mg/L时,从而在电化学处理池中彻底地除去硅、氟类杂质以及重金属离子。

5、在化学软化反应池中通过向废水添加无机碱(例如Na2CO3和K2CO3),进一步除去剩余的痕量Ca2+和Mg2+离子。即,通过两个步骤(即电化学处理和化学软化)来彻底地除去钙和镁离子。

6、获得的氯化钠盐达到或优于工业盐国家标准,所得淡水达到或优于地表三类水标准,一部分循环到步骤(A)中的废水调节池中,剩余部分可以作为企业工业用水或民用用水。这样可以达到该行业废水资源化循环经济的目的

(发明人:李瑞;李家亮)