公布日:2022.11.22

申请日:2022.08.24

分类号:C02F3/30(2006.01)I

摘要

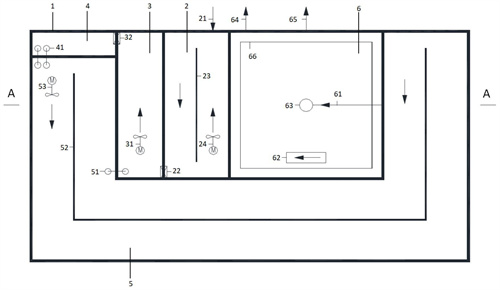

本发明涉及一种连续循环流生物脱氮除磷的反应器和方法,所述反应器包括沿污水流动方向依次连接的厌氧区、缺氧区、空气提推区、好氧区和沉淀区;所述好氧区的出口与厌氧区连接;所述沉淀区的出口与厌氧区连接。所述方法在所述反应器中进行,污水依次经过厌氧区、缺氧区、空气提推区、好氧区和沉淀区,同时进行好氧区的循环液循环以及沉淀区的污泥回流。本发明提供的反应器可以实现反应器内流体的完全混合和局部推流,有效解决进水浓度过高导致的微生物与污水混合不充分以及处理效率低的问题。本发明提供的方法抗冲击负荷能力强,处理效果显著,出水水质稳定,运行能耗低,运行方式灵活并且管理维护便利。

权利要求书

1.一种连续循环流生物脱氮除磷的反应器,其特征在于,所述反应器包括沿污水流动方向依次连接的厌氧区、缺氧区、空气提推区、好氧区和沉淀区;所述好氧区的出口与厌氧区连接;所述沉淀区的出口与厌氧区连接;所述厌氧区的入口设置有进水管;所述厌氧区的出口设置有第一过水孔;所述厌氧区靠近进水管的一侧设置为第一进水区;所述厌氧区靠近第一过水孔的一侧设置为第一出水区;所述第一进水区和第一出水区之间设置有第一导流隔墙;所述第一进水区的内部设置有第一搅拌装置;所述空气提推区经混合液提升器与好氧区的入口连接;所述好氧区经硝化液提升器与缺氧区的入口连接;所述好氧区靠近混合液提升器的一侧设置为第二进水区;所述好氧区靠近硝化液提升器的一侧设置为第二出水区;所述第二进水区与第二出水区之间设置有第二导流隔墙;所述第二导流隔墙的两侧设置有曝气装置;所述第二进水区的内部设置有第三搅拌装置;所述厌氧区经过第一过水孔与缺氧区的入口连接;所述缺氧区的内部设置有第二搅拌装置;所述缺氧区的出口设置有第二过水孔;所述缺氧区经第二过水孔与空气提推区的入口连接;所述第二出水区经第一连通管与沉淀区的入口连接;所述第二出水区经第二连通管与厌氧区的入口连接。

2.根据权利要求1所述的反应器,其特征在于,所述反应器的形状包括正方体、长方体或圆柱体中的任意一种。

3.根据权利要求1所述的反应器,其特征在于,所述沉淀区的中部设置有导流筒。

4.根据权利要求3所述的反应器,其特征在于,所述第一连通管与导流筒的入口连接。

5.根据权利要求1所述的反应器,其特征在于,所述沉淀区的上部设置有出水堰槽。

6.根据权利要求5所述的反应器,其特征在于,所述出水堰槽的出口与出水管连接。

7.根据权利要求1所述的反应器,其特征在于,所述沉淀区的下部呈漏斗状。

8.根据权利要求7所述的反应器,其特征在于,所述漏斗状的底部设置有污泥回流孔。

9.根据权利要求8所述的反应器,其特征在于,所述沉淀区经污泥回流孔与厌氧区的入口连接。

10.一种连续循环流生物脱氮除磷的方法,其特征在于,所述方法在如权利要求1-9任一项所述的反应器中进行。

11.根据权利要求10所述的方法,其特征在于,所述方法包括以下步骤:(1)将污水和来自好氧区的循环液在厌氧区混合并进行释磷,得到混合液A;(2)步骤(1)得到的所述混合液A进入缺氧区进行反硝化脱氮,得到混合液B;(3)步骤(2)得到的所述混合液B进入空气提推区,然后进入好氧区,进行有机物的降解、有机氮的氨化硝化和磷的吸收,形成混合液C,一部分混合液C进入沉淀区,剩余混合液C记为循环液并进入厌氧区;(4)进入沉淀区的混合液C进行水泥分离,得到混合液D和污泥,然后分别从反应器排出。

12.根据权利要求11所述的方法,其特征在于,步骤(1)所述厌氧区的水力停留时间为0.5-1h。

13.根据权利要求11所述的方法,其特征在于,步骤(1)所述厌氧区的搅拌强度为4-8W/m3。

14.根据权利要求11所述的方法,其特征在于,步骤(1)所述混合液A的污泥浓度为5000-8000mg/L。

15.根据权利要求11所述的方法,其特征在于,步骤(1)所述混合液A的污泥负荷为0.05-0.15kgBOD5/(kgMLSS·d)。

16.根据权利要求11所述的方法,其特征在于,步骤(2)所述缺氧区的水力停留时间为0.1-1h。

17.根据权利要求11所述的方法,其特征在于,步骤(2)所述缺氧区的反硝化负荷为0.03-0.06kgNO3-N/(kgMLSS·d)。

18.根据权利要求11所述的方法,其特征在于,步骤(2)所述缺氧区的搅拌强度为4-8W/m3。

19.根据权利要求11所述的方法,其特征在于,步骤(3)所述好氧区的水力停留时间为2.5-4h。

20.根据权利要求11所述的方法,其特征在于,步骤(3)所述好氧区的混合液C还进入缺氧区进行回流,记为硝化回流液。

21.根据权利要求20所述的方法,其特征在于,步骤(3)所述硝化回流液的回流比为10-400%。

22.根据权利要求11所述的方法,其特征在于,步骤(3)所述好氧区中循环液的回流比为2-40。

23.根据权利要求11所述的方法,其特征在于,步骤(3)所述好氧区的搅拌强度为1-3W/m3。

24.根据权利要求11所述的方法,其特征在于,步骤(3)所述好氧区的曝气强度为4-8m3/m2·h。

25.根据权利要求11所述的方法,其特征在于,步骤(4)所述沉淀区的表面负荷为0.5-0.9m3/m2·h。

26.根据权利要求11所述的方法,其特征在于,步骤(4)所述污泥一部分回流至厌氧区,剩余污泥从反应器排出。27.根据权利要求26所述的方法,其特征在于,步骤(4)所述沉淀区中污泥的回流比为1-100%。

28.根据权利要求11所述的方法,其特征在于,所述方法包括以下步骤:(1)污水经进水管进入厌氧区的第一进水区,所述污水和来自好氧区的循环液混合并进行释磷,得到混合液A;(2)步骤(1)得到的所述混合液A沿第一导流隔墙流动至第一出水区,经第一过水孔进入缺氧区,进入缺氧区后的混合液A与来自好氧区的硝化回流液混合并进行反硝化脱氮,得到混合液B;(3)步骤(2)得到的所述混合液B经第二过水孔进入空气提推区,然后经混合液提升器进入好氧区的第一进水区,进行有机物的降解、有机氮的氨化硝化和磷的吸收,形成混合液C;所述混合液C沿第二导流隔墙进入第二出水区,一部分混合液C经第一连通管进入沉淀区的导流筒,一部分混合液C记为硝化回流液并经硝化液提升器进入缺氧区,剩余混合液C记为循环液并经第二连通管进入厌氧区;(4)进入沉淀区的混合液C进行泥水分离,得到混合液D和污泥,混合液D经出水堰槽和出水管排出反应器,一部分污泥经污泥回流孔回流至厌氧区,剩余污泥从反应器排出。

发明内容

针对以上问题,本发明的目的在于提供一种连续循环流生物脱氮除磷的反应器和方法,与现有技术相比,本发明提供的反应器反应效果显著,容积利用率高,抗冲击负荷能力强。本发明提供的方法操作简单,运行能耗低,运行方式灵活,并且可以节约投资和占地。

为达到此发明目的,本发明采用以下技术方案:

第一方面,本发明提供一种连续循环流生物脱氮除磷的反应器,所述反应器包括沿污水流动方向依次连接的厌氧区、缺氧区、空气提推区、好氧区和沉淀区;所述好氧区的出口与厌氧区连接;所述沉淀区的出口与厌氧区连接。

本发明提供的反应器通过设置厌氧区、缺氧区、空气提推区、好氧区和沉淀区,并将好氧区的出口与厌氧区连接以及将沉淀区的出口与厌氧区连接,可以实现反应器内流体的完全混合和局部推流,有效解决进水浓度过高导致的微生物与污水混合不充分以及处理效率低的问题。该反应器适用于大流量循环工艺,不仅负荷低,抗冲击能力强,而且能耗低,并且节约占地面积。

优选地,所述反应器的形状包括正方体、长方体或圆柱体中的任意一种。

优选地,所述厌氧区的入口设置有进水管。

优选地,所述厌氧区的出口设置有第一过水孔。

优选地,所述厌氧区靠近进水管的一侧设置为第一进水区。

优选地,所述厌氧区靠近第一过水孔的一侧设置为第一出水区。

优选地,所述第一进水区和第一出水区之间设置有第一导流隔墙。

优选地,所述第一进水区的内部设置有第一搅拌装置。

本发明采用“导流隔墙和搅拌装置”结合的模式,进行导流循环的同时进行搅拌,可以有效加快流体的充分混合,解决反应器局部淤积、短流以及死水的问题。

优选地,所述厌氧区经过第一过水孔与缺氧区的入口连接。

优选地,所述缺氧区的内部设置有第二搅拌装置。

优选地,所述缺氧区的出口设置有第二过水孔。

优选地,所述缺氧区经第二过水孔与空气提推区的入口连接。

本发明中,所述缺氧区也可以设置导流隔墙和曝气装置,厌氧区一般预留10-20%的面积,可以布置曝气装置,可以作为好氧区使用。

优选地,所述空气提推区的出口设置有混合液提升器。

优选地,所述空气提推区经混合液提升器与好氧区的入口连接。

本发明中,采用导流隔墙进行导流循环,采用空气提推区进行空气提推,通过“导流循环和空气提推”的组合模式,可以有效解决搅拌、充氧以及循环、回流导致的高能耗,同时设备维护简单。

优选地,所述好氧区经硝化液提升器与缺氧区的入口连接。

本发明中,将好氧区经硝化液提升器与缺氧区的入口连接,可以将好氧区内的硝化液回流至缺氧区,可以加快缺氧区的反硝化脱氮。

优选地,所述好氧区靠近混合液提升器的一侧设置为第二进水区。

优选地,所述好氧区靠近硝化液提升器的一侧设置为第二出水区。

优选地,所述第二进水区与第二出水区之间设置有第二导流隔墙。

优选地,所述第二导流隔墙的两侧设置有曝气装置。

本发明中,所述曝气装置一般采用微孔曝气。

优选地,所述第二进水区的内部设置有第三搅拌装置。

本发明中,采用导流隔墙进行导流循环,采用空气提推区进行空气提推,采用曝气装置进行曝气,因空气提推已经对流体中进行充氧,因此可以有效降低曝气的充氧量,实现低氧曝气,降低反应器的能耗,同时具有良好的处理效果。

优选地,所述第二出水区经第一连通管与沉淀区的入口连接。

优选地,所述第二出水区经第二连通管与厌氧区的入口连接。

本发明中,将第二连通管与厌氧区的入口连接,可以实现好氧区内液体回流至厌氧区,增大反应器内液体的回流,并且降低反应器入口污水的浓度,可以有效处理高浓度污水,并且抗负荷能力强。

优选地,所述沉淀区的中部设置有导流筒。

优选地,所述第一连通管与导流筒的入口连接。

优选地,所述沉淀区的上部设置有出水堰槽。

优选地,所述出水堰槽的出口与出水管连接。

优选地,所述沉淀区的下部呈漏斗状。

优选地,所述漏斗状的底部设置有污泥回流孔。

优选地,所述沉淀区经污泥回流孔与厌氧区的入口连接。

第二方面,本发明提供一种连续循环流生物脱氮除磷的方法,所述方法在本发明第一方面所述的反应器中进行。

本发明提供的方法抗冲击负荷能力强,处理效果显著,出水水质稳定,运行能耗低,运行方式灵活并且管理维护便利。

本发明中,所述厌氧区不充氧,厌氧区的好氧微生物处理压抑状态,以释放出贮存在细菌体内的多聚正磷酸盐,同时释放的能量可供处于压抑状态下生物活动的需要。

本发明中,所述缺氧区不充氧,脱硝菌利用硝酸盐作为电子接受体进行脱硝,从而达到系统的脱氮目的。

本发明中,所述空气提推区利用气体提升并推动流体进入好氧区,促使流体大流量循环流动。

本发明中,所述好氧区进行有机物的降解、有机氮的氨化硝化和磷的吸收。

本发明中,所述沉淀区进行泥水分离,并将污泥排放达到系统除磷的目的。

优选地,所述方法包括以下步骤:

(1)将污水和来自好氧区的循环液在厌氧区混合并进行释磷,得到混合液A;

(2)步骤(1)得到的所述混合液A进入缺氧区进行反硝化脱氮,得到混合液B;

(3)步骤(2)得到的所述混合液B进入空气提推区,然后进入好氧区,进行有机物的降解、有机氮的氨化硝化和磷的吸收,形成混合液C,一部分混合液C进入沉淀区,剩余混合液C记为循环液并进入厌氧区;

(4)进入沉淀区的混合液C进行水泥分离,得到混合液D和污泥,然后分别从反应器排出。

优选地,步骤(1)所述厌氧区的水力停留时间为0.5-1h,例如可以是0.5h、0.6h、0.7h、0.8h、0.9h或1h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(1)所述厌氧区的搅拌强度为4-8W/m3,例如可以是4W/m3、5W/m3、6W/m3、7W/m3或8W/m3,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(1)所述混合液A的污泥浓度为5000-8000mg/L,例如可以是5000mg/L、5500mg/L、6000mg/L、6500mg/L、7000mg/L、7500mg/L或8000mg/L,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(1)所述混合液A的污泥负荷为0.05-0.15kgBOD5/(kgMLSS·d),例如可以是0.05kgBOD5/(kgMLSS·d)、0.06kgBOD5/(kgMLSS·d)、0.07kgBOD5/(kgMLSS·d)、0.08kgBOD5/(kgMLSS·d)、0.09kgBOD5/(kgMLSS·d)、0.10kgBOD5/(kgMLSS·d)、0.11kgBOD5/(kgMLSS·d)、0.12kgBOD5/(kgMLSS·d)、0.13kgBOD5/(kgMLSS·d)、0.14kgBOD5/(kgMLSS·d)或0.15kgBOD5/(kgMLSS·d),但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

本发明中,所述混合液A的污泥浓度和污泥负荷随进水水质和出水水质进行变化。

优选地,步骤(2)所述缺氧区的水力停留时间为0.1-1h,例如可以是0.1h、0.2h、0.3h、0.5h、0.6h、0.7h、0.8h、0.9h或1h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(2)所述缺氧区的反硝化负荷为0.03-0.06kgNO3-N/(kgMLSS·d),例如可以是0.03kgNO3-N/(kgMLSS·d)、0.04kgNO3-N/(kgMLSS·d)、0.05kgNO3-N/(kgMLSS·d)或0.06kgNO3-N/(kgMLSS·d),但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(2)所述缺氧区的搅拌强度为4-8W/m3,例如可以是4W/m3、5W/m3、6W/m3、7W/m3或8W/m3,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(3)所述好氧区的水力停留时间为2.5-4h,例如可以是2.5h、2.6h、2.8h、3h、3.2h、3.4h、3.6h、3.8h或4h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(3)所述好氧区的混合液C还进入缺氧区进行回流,记为硝化回流液。

优选地,步骤(3)所述硝化回流液的回流比为10-400%,例如可以是10%、50%、100%、150%、180%、200%、220%、250%、280%、300%、320%、350%、380%或400%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

本发明中,所述硝化回流液的回流比根据进水水质情况和出水水质情况进行选择,一般情况下硝化回流液的回流比为10-50%。

优选地,步骤(3)所述好氧区中循环液的回流比为2-40,例如可以是2、5、10、15、20、25、30、35或40,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

本发明中,所述循环液的回流比根据进水水质情况和出水水质情况进行选择。

优选地,步骤(3)所述好氧区的搅拌强度为1-3W/m3,例如可以是1W/m3、1.5W/m3、2W/m3、2.5W/m3或3W/m3,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(3)所述好氧区的曝气强度为4-8m3/m2·h,例如可以是4m3/m2·h、5m3/m2·h、6m3/m2·h、7m3/m2·h或8m3/m2·h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(4)所述沉淀区的表面负荷为0.5-0.9m3/m2·h,例如可以是0.5m3/m2·h、0.6m3/m2·h、0.7m3/m2·h、0.8m3/m2·h或0.9m3/m2·h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(4)所述污泥一部分回流至厌氧区,剩余污泥从反应器排出。

优选地,步骤(4)所述沉淀区中污泥的回流比为1-100%,例如可以是1%、10%、20%、30%、40%、50%、60%、70%、80%、90%或100%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

本发明中,污泥的回流比根据进水水质情况和出水水质情况进行选择,一般情况下为10-40%。

本发明中,当没有污泥回流,全部污泥从反应器排出时,污泥的回流比为0%。

作为本发明第二方面的优选技术方案,所述方法包括以下步骤:

(1)污水经进水管进入厌氧区的第一进水区,所述污水和来自好氧区的循环液混合并进行释磷,得到混合液A;

(2)步骤(1)得到的所述混合液A沿第一导流隔墙流动至第一出水区,经第一过水孔进入缺氧区,进入缺氧区后的所述混合液A与来自好氧区的硝化回流液混合并进行反硝化脱氮,得到混合液B;

(3)步骤(2)得到的所述混合液B经第二过水孔进入空气提推区,然后经混合液提升器进入好氧区的第一进水区,进行有机物的降解、有机氮的氨化硝化和磷的吸收,形成混合液C;

所述混合液C沿第二导流隔墙进入第二出水区,一部分混合液C经第一连通管进入沉淀区的导流筒,一部分混合液C记为硝化回流液并经硝化液提升器进入缺氧区,剩余混合液C记为循环液并经第二连通管进入厌氧区;

(4)进入沉淀区的混合液C进行泥水分离,得到混合液D和污泥,混合液D经出水堰槽和出水管排出反应器,一部分污泥经污泥回流孔回流至厌氧区,剩余污泥从反应器排出。

相对于现有技术,本发明具有以下有益效果:

(1)本发明提供的反应器通过将好氧区和厌氧区连接进行循环,采用导流隔墙引流,以及采用空气提推,可以使水力流呈现总体完全循环混合以及局部推流的模式,进水水流分布均匀,在反应器内不易形成急流、涡流、短流、死水及积泥现象,水头损失较小,宏观混合的调匀度高,混合反应效果理想。

(2)本发明提供的反应器采用空气提推和曝气装置曝气相结合,可以大大降低动力能耗,有利于对反应池末端溶解氧加以回收利用,能量利用率高,反应器中的生物絮凝采用较低的推动力,可节约能耗,并结合循环流水力形式,可解决充氧与搅拌之间的矛盾。

(3)本发明提供的反应器通过将生化和沉淀集于一体,可以降低常规冗长处理流程带来的操作管理复杂性,结合循环回流、空气提推以及导流隔墙设计,省去了提升设备、单元连接以及回流污泥管道系统,动力设备和管路系统少,维护检修量小。

(4)本发明提供的反应器采用池体布置,集厌氧、缺氧、空气提推、好氧以及沉淀于一体,提高池体容积利用率,可有效节约工程投资,减少占地面积。

(5)本发明提供的方法通过将好氧区循环液回流至厌氧区,可以实现大流量循环工艺,利用循环系统快速稀释原水污染物浓度,降低污染物负荷,提高抗冲击能力,同时强化了工艺的处理效果,出水水质安全有保障。

(发明人:李诗恬;桂新安)