公布日:2022.12.16

申请日:2022.05.12

分类号:C02F11/10(2006.01)I;C02F11/04(2006.01)I;C02F11/121(2019.01)I;C02F103/06(2006.01)N

摘要

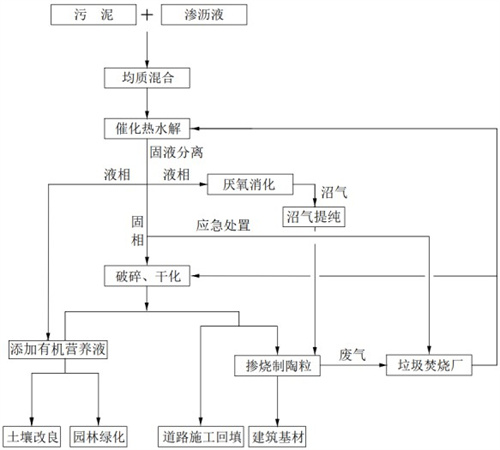

本申请公开了一种基于催化热水解技术的污泥与渗沥液协同全资源化方法,包括以下步骤:将污泥与渗沥液输送至均质装置中进行均质混合,得到均质混合物。将均质混合物输送至水解处理装置中进行催化热水解,得到水解产物。将水解产物中的固液混合物输送至固液分离装置中进行固液分离,得到固体产物和液体产物。将固体产物制成颗粒和/或进行焚烧,液体产物用作营养液和/或厌氧消化有机质产沼气。本申请提供的基于催化热水解技术的污泥与渗沥液协同全资源化方法,使得污泥得到较好的无害化、减量化、资源化处置。

权利要求书

1.一种基于催化热水解技术的污泥与渗沥液协同全资源化方法,其特征在于,包括以下步骤:将污泥与渗沥液输送至均质装置中进行均质混合,得到均质混合物;将所述均质混合物输送至水解处理装置中进行催化热水解,得到水解产物;将所述水解产物中的固液混合物输送至固液分离装置中进行固液分离,得到固体产物和液体产物;将所述固体产物制成颗粒和/或进行焚烧,所述液体产物用作营养液和/或厌氧消化有机质产沼气。

2.如权利要求1所述的基于催化热水解技术的污泥与渗沥液协同全资源化方法,其特征在于,将所述均质混合物输送至水解处理装置中进行催化热水解,包括:将所述均质混合物输送至水解处理装置中,并使得所述水解处理装置的温度达到催化热水解温度,且持续性地搅动所述水解处理装置中的所述均质混合物,然后将催化剂以预设输送速度输送至所述水解处理装置中,并与所述水解处理装置中的所述均质混合物混合均匀,接着使得所述水解处理装置中的气压达到催化热水解气压,并保持预设时长。

3.如权利要求2所述的基于催化热水解技术的污泥与渗沥液协同全资源化方法,其特征在于,所述催化热水解温度为100℃-150℃,所述催化剂预设输送速度为1L/min-6L/min,所述催化热水解气压为0.7Mpa-1.5Mpa,所述预设时长为0.5小时-5小时。

4.如权利要求1所述的基于催化热水解技术的污泥与渗沥液协同全资源化方法,其特征在于,将所述水解产物中的固液混合物输送至固液分离装置中进行固液分离之前,将所述水解处理装置中的气体以第一预设排出速度排出,直至所述水解处理装置中的气压降至预设气压0.20MPa,然后将所述水解处理装置中的气体以大于所述第一预设排出速度的第二预设排出速度排出,直至所述水解处理装置中的气压降至常压。

5.如权利要求1所述的基于催化热水解技术的污泥与渗沥液协同全资源化方法,其特征在于,经固液分离后得到的固体产物为具有60%-80%含水率的污泥,固体产物的有机物去除率大于30%。

6.如权利要求1所述的基于催化热水解技术的污泥与渗沥液协同全资源化方法,其特征在于,经固液分离后得到的固体产物为具有60%-80%含水率的污泥,将所述固体产物送至污泥破碎设备和污泥干化设备进行破碎、干化成3-5cm粒径、40-50%含水率的颗粒,便于后续资源化应用;和/或,将所述固体产物输送至垃圾焚烧厂焚烧装置进行焚烧处理作为应急处置方式,利用垃圾焚烧发电的余热蒸汽用于催化热水解加热以及污泥的干化脱水。

7.如权利要求6所述的基于催化热水解技术的污泥与渗沥液协同全资源化方法,其特征在于,将所述颗粒与其他原材料、添加剂在烧制设备中进行掺烧制成陶粒,和/或,将所述颗粒直接烧成灰渣,使用所述液相产物厌氧消化产生的沼气作为制成陶粒和烧成灰渣的燃料;将所述陶粒或灰渣后续制成陶砖以作为建筑基材进行资源化利用。

8.如权利要求6所述的基于催化热水解技术的污泥与渗沥液协同全资源化方法,其特征在于,将所述颗粒用于道路施工回填。

9.如权利要求6所述的基于催化热水解技术的污泥与渗沥液协同全资源化方法,其特征在于,将所述颗粒添加有机营养液后用于园林绿化或土壤改良。

10.如权利要求1所述的基于催化热水解技术的污泥与渗沥液协同全资源化方法,其特征在于,将所述液体产物作为有机营养液添加至污泥中用于园林绿化或土壤改良,和/或将液体产物进行厌氧消化产生沼气后续提纯后作为燃料直接用于污泥制陶粒,和/或,将所述固体产物直接烧成灰渣。

发明内容

本申请提供一种基于催化热水解技术的污泥与渗沥液协同全资源化方法,能够实现在催化热水解状态下更加充分、效率更高的对污泥与渗沥液进行水解,同时水解对于污泥的资源化路径有着极大的促进作用。

污泥与渗沥液混合进行催化热水解主要有以下优势:在高温高压条件下,能够同时实现污泥的破壁、有机物的溶出和病原体的杀灭、改善脱水性能、高效脱臭,保证液相部分厌氧消化系统的高效运行。催化热水解使得有机物分子量减小、易于生物降解的部分液化溶解进入液相,使液相COD增加从而提高了甲烷产量。混合水解可提升污泥流动性和改善脱水性能,杀灭病菌、除臭。使得处理后污泥的资源化处置途径趋于多样化。

本申请采用了下列技术方案:本申请提供了一种基于催化热水解技术的污泥与渗沥液协同全资源化方法,包括以下步骤:将污泥与渗沥液输送至均质装置中进行均质混合,得到均质混合物。将均质混合物输送至水解处理装置中进行催化热水解,得到水解产物。将水解产物中的固液混合物输送至固液分离装置中进行固液分离,得到固体产物和液体产物。将固体产物制成颗粒和/或进行焚烧,液体产物用作营养液和/或厌氧消化有机质,例如,将液体产物输送至厌氧装置中进行厌氧消化,得到沼气。

进一步地,将均质混合物送至水解处理装置中进行催化热水解,包括:将均质混合物输送至水解处理装置中,并使得水解处理装置的温度达到催化热水解温度,且持续性地搅动水解处理装置中的均质混合物,然后将催化剂以预设输送速度输送至水解处理装置中,并与水解处理装置中的均质混合物混合均匀,接着使得水解处理装置中的气压达到催化热水解气压,并保持预设时长。

进一步地,催化热水解温度为100℃-150℃。

进一步地,催化热水解温度为120℃。

进一步地,催化剂的预设输送速度为1L/min-6L/min。

进一步地,催化热水解气压为0.7Mpa-1.5Mpa。

进一步地,催化热水解的预设时长为0.5小时-5小时。

进一步地,将水解产物中的固液混合物输送至固液分离装置中进行固液分离之前,将水解处理装置中的气体以第一预设排出速度排出,直至水解处理装置中的气压降至预设气压0.20MPa,然后将水解处理装置中的气体以大于第一预设排出速度的第二预设排出速度排出,直至水解处理装置中的气压降至常压。进一步地,经固液分离后得到的固体产物为具有60%-80%含水率的污泥,固体产物的有机物去除率大于30%。

进一步地,经固液分离后得到的固体产物为具有60%-80%含水率的污泥,将所述固体产物送至污泥破碎设备和污泥干化设备进行破碎、干化成3-5cm粒径、40-50%含水率的颗粒,便于后续资源化应用。

进一步地,将所述颗粒与其他原材料、添加剂在烧制设备中进行掺烧制成陶粒,陶粒中的污泥占比大于50%,和/或,将颗粒直接烧成灰渣,使用液相产物厌氧消化产生的沼气作为制成陶粒和烧成灰渣的燃料。将陶粒或灰渣后续可制成陶砖作为建筑基材进行资源化应用。

进一步地,也可将所述颗粒用于道路施工回填。

进一步地,还可以将所述颗粒添加有机营养液平衡酸碱度,同时增加泥质中有机质含量,后续可用于园林绿化或土壤改良。

进一步地,和/或,将所述固体产物输送至园区垃圾焚烧厂焚烧装置进行焚烧处理作为应急处置方式,焚烧发电后的余热蒸汽可作为催化热水解及污泥干化的热源。

进一步地,将所述液体产物作为有机营养液添加至污泥中用于园林绿化或土壤改良,也可将液体产物进行厌氧消化产生沼气,后续经提纯后作为燃料可直接用于污泥制陶粒过程,和/或,将固体产物直接烧成灰渣。

与现有技术相比,本申请具有如下有益效果:本申请提供的基于催化热水解技术的污泥与渗沥液协同全资源化方法,使得污泥与渗沥液能够高效且充分的水解,并且能够节约能源。另外,本申请提供的基于催化热水解技术的污泥与渗沥液协同全资源化方法中液相部分进行厌氧消化相较于以渗沥液单纯厌氧消化的产气收益得到明显提升,同时对固相部分的处置也解决了平时处置困难的污泥的资源化路径问题。此外,本申请提供的污泥与渗沥液混合催化热水解工艺产生的能量足以覆盖水解工艺本身的耗能以及后续污泥的干化耗能,实现资源高效利用。为污泥的资源化利用这一难题提供了合适且可行的路径。

(发明人:王玉忠;周磊;何邦权;陈杰)