公布日:2022.04.12

申请日:2021.12.22

分类号:C02F3/30(2006.01)I

摘要

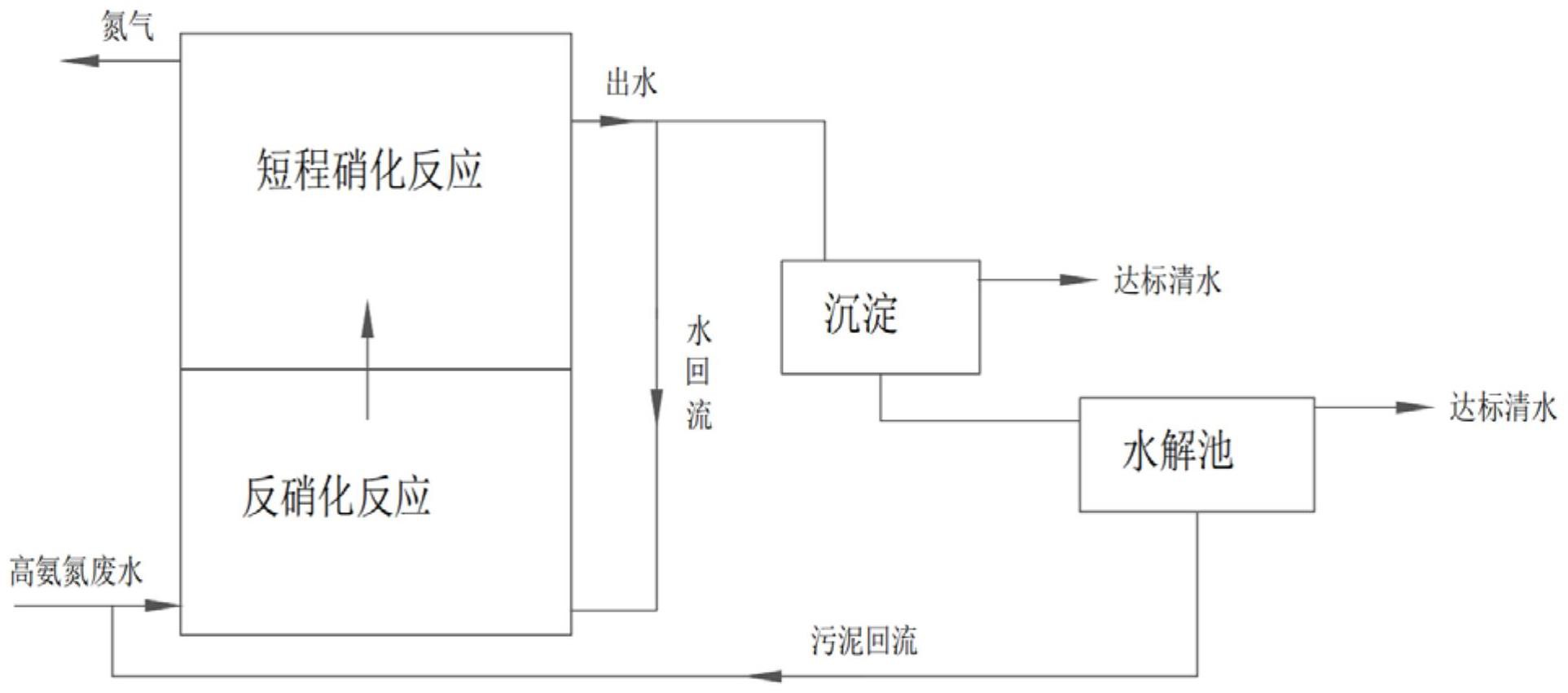

本发明公开了一种高氨氮废水高效处理方法,包括以下步骤:1)高氨氮废水进入短程硝化-反硝化并联反应系统进行短程硝化-反硝化处理:2)废水深处理:短程硝化反应装置外排的出水进行沉淀处理,上清液作为达标清水排出、污泥进入水解池处理,水解池的上部出水作为达标清水排出、污泥回流至反硝化反应装置中。本发明提供的高氨氮废水高效处理方法降低了曝气能耗,曝气能耗约节省20%,且废水与污泥在反应装置中呈现流体化状态,相互能充分接触,能高效处理高浓度氨氮废水,且本发明利用了处理后污泥中的“内碳源”为反硝化过程提供碳源,无需外加碳源,能实现污泥的减量化和资源化,是高氨氮废水处理技术的一个新突破点。

权利要求书

1.一种高氨氮废水高效处理方法,其特征在于,包括以下步骤:1)高氨氮废水进入短程硝化-反硝化并联反应系统进行短程硝化-反硝化处理:短程硝化-反硝化并联反应系统包括反硝化反应装置和设置在所述反硝化反应装置上方的短程硝化反应装置,高氨氮废水先进入反硝化反应装置进行反硝化反应,所述反硝化反应装置的出水溢流进入所述短程硝化反应装置进行短程硝化反应,所述短程硝化反应装置的一部分出水外排进行下一步处理,另一部分出水回流至所述反硝化反应装置中;2)废水深处理:所述短程硝化反应装置外排的出水进行沉淀处理,沉淀上清液作为达标清水排出,沉淀污泥进入水解池处理,水解池的上部出水作为达标清水排出,水解池中的污泥回流至所述反硝化反应装置中;其中,在反硝化反应过程中,对所述反硝化反应装置内施加持续搅拌作用,在反硝化颗粒污泥作用下,废水中的硝态氮及亚硝态氮被转化为氮气,同时反硝化反应过程中会产生碱度,并提供至短程硝化反应过程;所述反硝化反应装置的上部设置有过滤件,反硝化反应后的废水上升经所述过滤件过滤后溢流排出,然后上升并由底部进入所述短程硝化反应装置,同时反硝化反应过程中产生的氮气被溢流夹带一同进入所述短程硝化反应装置;上升的反硝化颗粒污泥则被所述过滤件拦截回到下方的反硝化反应区;所述反硝化反应装置内填充有反硝化颗粒污泥,反硝化颗粒污泥浓度范围为4000-6000mg/L;其中,高氨氮废水从所述反硝化反应装置的底部进入,所述短程硝化反应装置回流的部分出水也从所述反硝化反应装置的底部进入且与进入的高氨氮废水对冲,使水质充分混合;所述步骤2)具体包括:将所述短程硝化反应装置外排的出水输送至沉淀池,并在沉淀池中加入絮凝剂进行沉淀处理;沉淀池的上清液作为达标清水排出,沉淀池底部的污泥通过污泥泵泵入水解池;按投加量为0.005-0.01g/g向水解池中投加十二烷基苯磺酸钠,进行水解处理,水解完成后,使携带水解过程中产生的短链脂肪酸的底部活性污泥回流,与高氨氮废水一同进入所述反硝化反应装置,为反硝化过程提供碳源;水解池的上部出水则作为达标清水排出。

2.根据权利要求1所述的高氨氮废水高效处理方法,其特征在于,所述短程硝化反应装置内填充有短程硝化颗粒污泥,短程硝化颗粒污泥浓度范围为4000-6000mg/L。

3.根据权利要求2所述的高氨氮废水高效处理方法,其特征在于,所述短程硝化反应装置的底部设置有微孔曝气系统,来自所述反硝化反应装置的废水和氮气产生的上升流以及所述微孔曝气系统产生的搅动力使短程硝化颗粒污泥与所述短程硝化反应装置内的废水充分混合,在短程硝化颗粒污泥作用下,废水中的氨氮被转化为亚硝态氮,同时废水中的有机物被降解,并消耗来自所述反硝化反应装置的废水中携带的碱度。

4.根据权利要求2所述的高氨氮废水高效处理方法,其特征在于,所述短程硝化反应装置的上部设置有三相分离元件,用于对短程硝化反应后的产物进行气、液、固三相分离,气体外排,短程硝化颗粒污泥重新回到下方的短程硝化反应区,出水一部分回流至所述反硝化反应装置的底部,另一部分外排进行废水深处理。

5.根据权利要求2所述的高氨氮废水高效处理方法,其特征在于,其中,所述反硝化反应装置和所述短程硝化反应装置的容积比为1:2-1.5:2。

6.根据权利要求2所述的高氨氮废水高效处理方法,其特征在于,其中,所述反硝化反应装置的回流进水量:高氨氮废水进水量=220%-280%。

7.根据权利要求2所述的高氨氮废水高效处理方法,其特征在于,所述反硝化反应装置的回流污泥量:高氨氮废水进水量=80%-100%。

发明内容

本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种高氨氮废水高效处理方法。

为解决上述技术问题,本发明采用的技术方案是:一种高氨氮废水高效处理方法,包括以下步骤:

1)高氨氮废水进入短程硝化-反硝化并联反应系统进行短程硝化-反硝化处理:

短程硝化-反硝化并联反应系统包括反硝化反应装置和设置在所述反硝化反应装置上方的短程硝化反应装置,高氨氮废水先进入反硝化反应装置进行反硝化反应,所述反硝化反应装置的出水溢流进入所述短程硝化反应装置进行短程硝化反应,所述短程硝化反应装置的一部分出水外排进行下一步处理,另一部分出水回流至所述反硝化反应装置中;

2)废水深处理:所述短程硝化反应装置外排的出水进行沉淀处理,沉淀上清液作为达标清水排出,沉淀污泥进入水解池处理,水解池的上部出水作为达标清水排出,水解池中的污泥回流至所述反硝化反应装置中。

优选的是,所述反硝化反应装置内填充有反硝化颗粒污泥,反硝化颗粒污泥浓度范围为4000-6000mg/L。

优选的是,其中,高氨氮废水从所述反硝化反应装置的底部进入,所述短程硝化反应装置回流的部分出水也从所述反硝化反应装置的底部进入且与进入的高氨氮废水对冲,使水质充分混合。

优选的是,在反硝化反应过程中,对所述反硝化反应装置内施加持续搅拌作用,在反硝化颗粒污泥作用下,废水中的硝态氮及亚硝态氮被转化为氮气,同时反硝化反应过程中会产生碱度,并提供至短程硝化反应过程;

所述反硝化反应装置的上部设置有过滤件,反硝化反应后的废水上升经所述过滤件过滤后溢流排出,然后上升并由底部进入所述短程硝化反应装置,同时反硝化反应过程中产生的氮气被溢流夹带一同进入所述短程硝化反应装置;上升的反硝化颗粒污泥则被所述过滤件拦截回到下方的反硝化反应区。

优选的是,所述短程硝化反应装置内填充有短程硝化颗粒污泥,短程硝化颗粒污泥浓度范围为4000-6000mg/L。

优选的是,所述短程硝化反应装置的底部设置有微孔曝气系统,来自所述反硝化反应装置的废水和氮气产生的上升流以及所述微孔曝气系统产生的搅动力使短程硝化颗粒污泥与所述短程硝化反应装置内的废水充分混合,在短程硝化颗粒污泥作用下,废水中的氨氮被转化为亚硝态氮,同时废水中的有机物被降解,并消耗来自所述反硝化反应装置的废水中携带的碱度。

优选的是,所述短程硝化反应装置的上部设置有三相分离元件,用于对短程硝化反应后的产物进行气、液、固三相分离,气体外排,短程硝化颗粒污泥重新回到下方的短程硝化反应区,出水一部分回流至所述反硝化反应装置的底部,另一部分外排进行废水深处理。

优选的是,其中,所述反硝化反应装置和所述短程硝化反应装置的容积比为1:2-1.5:2。

优选的是,其中,所述反硝化反应装置的回流进水量:高氨氮废水进水量=220%-280%。

优选的是,所述步骤2)具体包括:

将所述短程硝化反应装置外排的出水输送至沉淀池,并在沉淀池中加入絮凝剂进行沉淀处理;

沉淀池的上清液作为达标清水排出,沉淀池底部的污泥通过污泥泵泵入水解池;

按投加量为0.005-0.01g/g向水解池中投加十二烷基苯磺酸钠,进行水解处理,水解完成后,使携带水解过程中产生的短链脂肪酸的底部活性污泥回流,与高氨氮废水一同进入所述反硝化反应装置,为反硝化过程提供碳源;水解池的上部出水则作为达标清水排出。

优选的是,所述反硝化反应装置的回流污泥量:高氨氮废水进水量=80%-100%。

本发明的有益效果是:

相较于短程硝化与反硝化反应装置串联连接、且需外加碳源的传统工艺,本发明提供的高氨氮废水高效处理方法采用短程硝化与反硝化反应装置并联式布置,无需外加碳源;本发明降低了曝气能耗,曝气能耗约节省20%,且废水与污泥在反应装置中呈现流体化状态,相互能充分接触,能高效处理高浓度氨氮废水(氨氮浓度1000-1500mg/L),且本发明的工艺,利用了处理后污泥中的“内碳源”为反硝化过程提供碳源,能实现污泥的减量化和资源化,是高氨氮废水处理技术的一个新突破点。

本发明能为具有高氨氮、低C/N、低水量废水特征的光伏、硅片、半导体等行业废水提供一种新型、高效的针对性处理工艺,其处理效率高、无需外加碳源、可降低曝气能耗且能实现污泥减量化及资源化。

(发明人:董仕宏;辛丰;吴倩;何文)