公布日:2022.08.05

申请日:2022.04.29

分类号:C02F1/72(2006.01)I;C02F1/78(2006.01)I;C02F101/30(2006.01)N

摘要

本申请涉及一种高盐有机废水臭氧催化氧化系统,包括:臭氧氧化池、臭氧催化氧化塔和臭氧催化剂。臭氧氧化池的内部底壁上布设有臭氧进气管,臭氧催化氧化塔的内部设置有布气盘,臭氧催化氧化塔与臭氧氧化池连通,臭氧催化剂的整体为内部中空的管状结构,底端开口,顶端密封,臭氧进气管和布气盘上均设置有臭氧催化剂,臭氧能够从臭氧催化剂的底端开口进入臭氧催化剂内部。实现臭氧的无泡曝气及催化氧化,大幅降低臭氧氧化池内的臭氧投加量。管状臭氧催化剂在臭氧催化氧化塔内进行臭氧曝气和催化氧化,使臭氧催化剂表面形成的臭氧气泡与废水和臭氧催化剂接触进行催化氧化反应,避免臭氧气泡碰撞聚结,使得反应更加充分,提高有机物去除效率。

权利要求书

1.一种高盐有机废水臭氧催化氧化系统,其特征在于,包括:臭氧氧化池、臭氧催化氧化塔和臭氧催化剂;所述臭氧氧化池的内部底壁上布设有臭氧进气管;所述臭氧催化氧化塔的内部设置有布气盘,且所述臭氧催化氧化塔与所述臭氧氧化池连通;所述臭氧催化剂的整体为内部中空的管状结构,且底端开口,顶端密封;所述臭氧进气管和所述布气盘上均设置有所述臭氧催化剂,且臭氧能够从所述臭氧催化剂的底端开口进入所述臭氧催化剂内部。

2.根据权利要求1所述的高盐有机废水臭氧催化氧化系统,其特征在于,所述臭氧催化剂的侧壁厚度为顶端侧壁厚度的1-5倍;所述臭氧催化剂的侧壁厚度在2mm-20mm区间内。

3.根据权利要求2所述的高盐有机废水臭氧催化氧化系统,其特征在于,所述臭氧催化剂的底端设置有安装部,可拆卸的安装在所述臭氧进气管和所述布气盘上。

4.根据权利要求3所述的高盐有机废水臭氧催化氧化系统,其特征在于,所述安装部的整体为两端开口的管状结构,与所述臭氧催化剂的内部连通;所述安装部的外侧壁上开设有外螺纹;所述安装部与所述臭氧催化剂一体成型。

5.根据权利要求1所述的高盐有机废水臭氧催化氧化系统,其特征在于,臭氧氧化池的一侧壁上开设有第一进水口,相对侧壁上开设有第一出水口;所述第一进水口的开设高度与所述第一出水口相同;且所述第一进水口的开设高度为所述臭氧催化剂长度的1-1.5倍。

6.根据权利要求5所述的高盐有机废水臭氧催化氧化系统,其特征在于,所述臭氧进气管设有多个;多个所述臭氧进气管沿所述臭氧氧化池的内部底壁的体长方向设置;相邻所述臭氧进气管之间留有间隙。

7.根据权利要求6所述的高盐有机废水臭氧催化氧化系统,其特征在于,所述臭氧催化剂设有多个,沿所述臭氧进气管的体长方向间隔设置;任一相邻所述臭氧进气管上连通的所述臭氧催化剂交错设置。

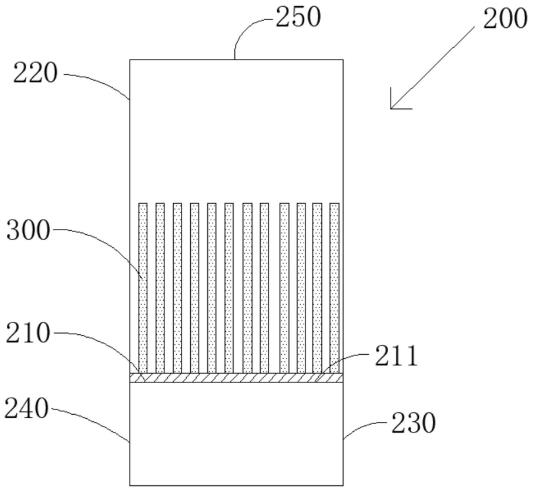

8.根据权利要求1所述的高盐有机废水臭氧催化氧化系统,其特征在于,所述臭氧催化氧化系统还包括提升泵;所述提升泵的入水端与所述臭氧氧化池连通,出水端与所述臭氧催化氧化塔连通;且所述臭氧催化氧化塔的侧壁上开设第二进水口和第二出水口,且所述第二进水口和第二出水口正相对开设;所述第二进水口开设在臭氧催化氧化塔的顶端侧壁,所述第二出水口开设在所述布气盘的下方;所述臭氧催化氧化塔的顶端侧壁上开设有臭氧进气口,所述臭氧进气口开设在所述布气盘的下方与布气盘相连通,且所述臭氧催化氧化塔的顶端侧壁上开设有臭氧尾气出气口。

9.根据权利要求8所述的高盐有机废水臭氧催化氧化系统,其特征在于,所述臭氧催化剂设有多个,多个所述臭氧催化剂在所述布气盘上呈阵列式排布。

10.根据权利要求1所述的高盐有机废水处理方法,其特征在于,使用权利要求1至9任一项所述的高盐有机废水臭氧催化氧化系统;所述臭氧氧化池中的所述臭氧催化剂内部充入臭氧,从所述臭氧催化剂的内部至外部生成的臭氧气泡与所述臭氧催化剂和废水反应,且所述臭氧的充入压力阀值在0.001-0.9Mpa区间内;一次曝气后的所述废水排入所述臭氧催化氧化塔内,所述臭氧催化氧化塔中的所述臭氧催化剂内部充入臭氧,从所述臭氧催化剂的内部至外部生成的臭氧气泡与所述臭氧催化剂和一次曝气后的所述废水反应,且所述臭氧的充入压力阀值在0.001-0.9Mpa区间内。

发明内容

有鉴于此,本申请提出了一种高盐有机废水臭氧催化氧化系统,解决了臭氧有效利用率低的问题。

根据本申请的一方面,提供了一种高盐有机废水臭氧催化氧化系统,包括:臭氧氧化池、臭氧催化氧化塔和臭氧催化剂;所述臭氧氧化池的内部底壁上布设有臭氧进气管;所述臭氧催化氧化塔的内部设置有布气盘,且所述臭氧催化氧化塔与所述臭氧氧化池连通;所述臭氧催化剂的整体为内部中空的管状结构,且底端开口,顶端密封;所述臭氧进气管和所述布气盘上均设置有所述臭氧催化剂,且臭氧能够从所述臭氧催化剂的底端开口进入所述臭氧催化剂内部。

在一种可能实现的方式中,所述臭氧催化剂的侧壁厚度为顶端侧壁厚度的1-5倍;所述臭氧催化剂的侧壁厚度在2mm-20mm区间内。

在一种可能实现的方式中,所述臭氧催化剂的底端设置有安装部,可拆卸的安装在所述臭氧进气管和所述布气盘上。

在一种可能实现的方式中,所述安装部的整体为两端开口的管状结构,与所述臭氧催化剂的内部连通;所述安装部的外侧壁上开设有外螺纹;所述安装部与所述臭氧催化剂一体成型。

在一种可能实现的方式中,臭氧氧化池的一侧壁上开设有第一进水口,相对侧壁上开设有第一出水口;所述第一进水口的开设高度与所述第一出水口相同;所述第一进水口的开设高度为所述臭氧催化剂长度的1-1.5倍。

在一种可能实现的方式中,所述臭氧进气管设有多个;多个所述臭氧进气管沿所述臭氧氧化池的内部底壁的体长方向设置;相邻所述臭氧进气管之间留有间隙。

在一种可能实现的方式中,所述臭氧催化剂设有多个,沿所述臭氧进气管的体长方向间隔设置;任一相邻所述臭氧进气管上连通的所述臭氧催化剂交错设置。

在一种可能实现的方式中,所述臭氧催化氧化系统还包括提升泵;所述提升泵的入水端与所述臭氧氧化池连通,出水端与所述臭氧催化氧化塔连通;且所述臭氧催化氧化塔的侧壁上开设第二进水口和第二出水口,且所述第二进水口和第二出水口正相对开设;所述第二进水口开设在臭氧此话氧化塔的顶端侧壁,所述第二出水口开设在所述布气盘的下方;所述臭氧催化氧化塔的顶端侧壁上开设有臭氧进气口,所述臭氧进气口开设在所述布气盘的下方与布气盘相连通,且所述臭氧催化氧化塔的顶端侧壁上开设有臭氧尾气出气口。

在一种可能实现的方式中,所述臭氧催化剂设有多个,多个所述臭氧催化剂在所述布气盘上呈阵列式排布。

另一方面,包括以上所述的高盐有机废水臭氧催化氧化系统;所述臭氧氧化池中的所述臭氧催化剂内部充入臭氧,从所述臭氧催化剂的内部至外部生成的臭氧气泡与所述臭氧催化剂和废水反应,且所述臭氧的充入压力阀值在0.001-0.9Mpa区间内;一次曝气后的所述废水排入所述臭氧催化氧化塔内,所述臭氧催化氧化塔中的所述臭氧催化剂内部充入臭氧,从所述臭氧催化剂的内部至外部生成的臭氧气泡与所述臭氧催化剂和一次曝气后的所述废水反应,且所述臭氧的充入压力阀值在0.001-0.9Mpa区间内。

本申请实施例的高盐有机废水臭氧催化氧化系统的有益效果:通过两次曝气,可以得到更好的出水水质。在臭氧氧化池内设置的致密的管状臭氧催化剂及气量调节,实现臭氧的无泡曝气及催化氧化,大幅降低臭氧投加量。臭氧催化氧化反应于管状臭氧催化剂表面及微孔内进行,降低臭氧气泡与废水接触,同时提高了臭氧、废水与管状臭氧催化剂三者之间的有效接触,使得三者之间的接触更加稳定和高效,有效避免了污染物对臭氧的加速分解,并使有机物去除效率得到显著提升。不仅如此,臭氧催化氧化塔通过提升泵与臭氧氧化池连通,臭氧催化氧化塔内部设置的管状臭氧催化剂进行臭氧曝气及催化氧化,臭氧气泡在催化剂表面形成,同时与废水、臭氧催化剂接触进行催化氧化反应,使臭氧气泡开始形成的第一时间就与臭氧催化剂和废水发生臭氧催化氧化反应,使得三者之间的接触更加稳定和高效,有效避免臭氧气泡于颗粒状催化剂表面或缝隙碰撞聚结,从而使得反应更加充分,提高有机物去除效率。因此,通过臭氧氧化池的无泡曝气及臭氧催化氧化塔联用,显著提高了高盐有机废水中污染物的去除率、臭氧利用率,并降低了臭氧投加量,且不易造成大量臭氧尾气扩散污染环境。

(发明人:王强;陈广升;奚梦蕾)