公布日:2022.10.04

申请日:2021.10.22

分类号:C02F9/04(2006.01)I;C02F103/10(2006.01)N

摘要

本发明公开了一种油气田废水预处理一体化装置,集破乳、破胶、混凝、絮凝、隔油、沉淀、气浮于一体,多功能高度集成,大大提高了油气废水的预处理效果,降低了设备投资成本和占地面积,便于运输和安装;通过隔板进行水力絮凝,不仅降低了动力消耗,同时隔板上的通孔可对胶性块状絮凝进行分割,避免大块絮体堵塞池体;油类物质首先经斜板隔油沉淀区,使密度大于水的油类经沉淀去除,密度小于水的油类自然上浮,而密度与水较为接近的油类则再经后续的气浮工艺去除,除油效果好,能耗低,出水水质好;斜板隔油沉淀区通过设置斜板,可增大沉淀面积,提高沉淀效果,且斜板底部可进行反冲洗,用于污泥沉集后的自动清洗。

权利要求书

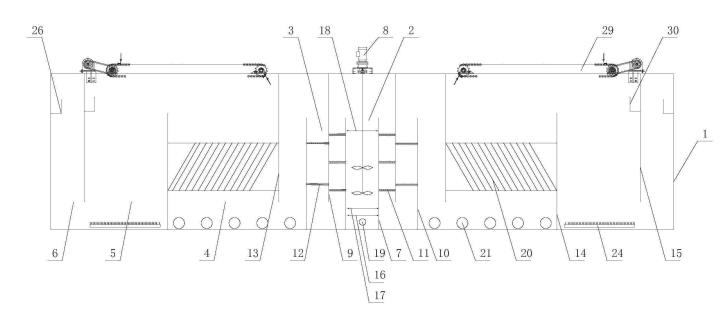

1.一种油气田废水预处理一体化装置,其特征在于,包括集成在箱体中部的机械混合区和水力絮凝区,所述机械混合区的混合筒体与所述水力絮凝区的外环形筒和内环形筒同轴设置;在所述箱体的长度方向上的所述水力絮凝区两侧的箱体内分别依次集成有斜板隔油沉淀区、气浮分离区以及清水区;所述机械混合区通过混合筒体与所述水力絮凝区相分隔,所述水力絮凝区通过第一导流墙与所述斜板隔油沉淀区相分隔,所述斜板隔油沉淀区通过第二导流墙与所述气浮分离区相分隔,所述气浮分离区通过第三导流墙与所述清水区相分隔;且,所述机械混合区的顶部与所述水力絮凝区的顶部连通,所述水力絮凝区的底部与所述斜板隔油沉淀区的底部连通,所述斜板隔油沉淀区的顶部与所述气浮分离区的顶部连通,所述气浮分离区的底部与所述清水区的底部连通。

2.根据权利要求1所述的一种油气田废水预处理一体化装置,其特征在于,在所述混合筒体内设有搅拌机,混凝剂加药管的出药端、破乳剂加药管的出药端以及原水进水管的出水端均贯穿所述箱体和所述混合筒体置于所述搅拌机的叶片下方的所述混合筒体内;絮凝剂加药管的出药端贯穿所述箱体和所述混合筒体置于所述搅拌机的叶片上方的所述混合筒体内。

3.根据权利要求1所述的一种油气田废水预处理一体化装置,其特征在于,在所述混合筒体与所述外环形筒之间设有内环形筒,且所述内环形筒的底端与所述箱体的底部留有间隙,所述外环形筒的底端与所述箱体的底部密封且固定连接;在所述内环形筒与所述混合筒体之间从上至下设有多层水平设置的环形的小孔径隔板,在所述外环形筒与所述内环形筒之间从上至下设有多层水平设置的环形的大孔径隔板;在所述小孔径隔板和所述大孔径隔板上均开设有若干通孔,且所述小孔径隔板上的通孔孔径小于所述大孔径隔板上的通孔孔径。

4.根据权利要求1所述的一种油气田废水预处理一体化装置,其特征在于,在所述外环形筒与所述第二导流墙之间设有第一导流墙,在第一导流墙与所述第二导流墙之间设有若干平行排列的斜板,相邻两个斜板之间的垂直间距为80mm-200mm,所述斜板与水平方向的夹角为60°-70°。

5.根据权利要求4所述的一种油气田废水预处理一体化装置,其特征在于,在所述外环形筒与所述第二导流墙之间的箱体底部设有多个水平设置的排泥管,在所述排泥管上均匀开设有若干进泥孔,所述排泥管的一端为封闭结构,所述排泥管的另一端贯穿所述箱体与置于所述箱体外侧的排泥总管连通,在所述排泥总管的出泥端设有排泥阀。

6.根据权利要求5所述的一种油气田废水预处理一体化装置,其特征在于,在所述气浮分离区的箱体底部设有多个水平设置的溶气水释放管,在所述溶气水释放管上均匀开设有若干溶气水出孔,所述溶气水释放管的一端为封闭结构,所述溶气水释放管的另一端贯穿所述箱体与置于所述箱体外侧的溶气泵的出液口连通。

7.根据权利要求6所述的一种油气田废水预处理一体化装置,其特征在于,溶气泵的进水口通过管线与所述清水区连通,空气压缩机的出气口通过气管与所述溶气泵的进气口连通。

8.根据权利要求6所述的一种油气田废水预处理一体化装置,其特征在于,所述溶气泵的出液口还通过反冲洗管与所述排泥总管连通,在所述反冲洗管上设有反冲洗阀。

9.根据权利要求1所述的一种油气田废水预处理一体化装置,其特征在于,在所述斜板隔油沉淀区的斜板上方和所述气浮分离区的顶部设有刮油刮渣机,在靠近所述气浮分离区一侧的所述第三导流墙的上部设有开口向上的集泥槽,所述集泥槽的顶端高于所述第二导流墙的顶端,且所述集泥槽贯穿所述箱体与所述箱体的外部连通。

10.根据权利要求1所述的一种油气田废水预处理一体化装置,其特征在于,在所述清水区的上部设有集水槽,且所述集水槽与所述箱体的外部连通。

发明内容:

本发明的目的在于提供一种油气田废水预处理一体化装置。

本发明由如下技术方案实施:

一种油气田废水预处理一体化装置,包括集成在箱体中部的机械混合区和水力絮凝区,所述机械混合区的混合筒体与所述水力絮凝区的外环形筒和内环形筒同轴设置;在所述箱体的长度方向上的所述水力絮凝区两侧的箱体内分别依次集成有斜板隔油沉淀区、气浮分离区以及清水区;

所述机械混合区通过混合筒体与所述水力絮凝区相分隔,所述水力絮凝区通过第一导流墙与所述斜板隔油沉淀区相分隔,所述斜板隔油沉淀区通过第二导流墙与所述气浮分离区相分隔,所述气浮分离区通过第三导流墙与所述清水区相分隔;

且,所述机械混合区的顶部与所述水力絮凝区的顶部连通,所述水力絮凝区的底部与所述斜板隔油沉淀区的底部连通,所述斜板隔油沉淀区的顶部与所述气浮分离区的顶部连通,所述气浮分离区的底部与所述清水区的底部连通。

进一步的,在所述混合筒体内设有搅拌机,混凝剂加药管的出药端、破乳剂加药管的出药端以及原水进水管的出水端均贯穿所述箱体和所述混合筒体置于所述搅拌机的叶片下方的所述混合筒体内;絮凝剂加药管的出药端贯穿所述箱体和所述混合筒体置于所述搅拌机的叶片上方的所述混合筒体内。

进一步的,在所述混合筒体与所述外环形筒之间设有内环形筒,且所述内环形筒的底端与所述箱体的底部留有间隙,所述外环形筒的底端与所述箱体的底部密封且固定连接;

在所述内环形筒与所述混合筒体之间从上至下设有多层水平设置的环形的小孔径隔板,在所述外环形筒与所述内环形筒之间从上至下设有多层水平设置的环形的大孔径隔板;

在所述小孔径隔板和所述大孔径隔板上均开设有若干通孔,且所述小孔径隔板上的通孔孔径小于所述大孔径隔板上的通孔孔径。

进一步的,在所述外环形筒与所述第二导流墙之间设有第一导流墙,在第一导流墙与所述第二导流墙之间设有若干平行排列的斜板,相邻两个斜板之间的垂直间距为80mm-200mm,所述斜板与水平方向的夹角为60°-70°。

进一步的,在所述外环形筒与所述第二导流墙之间的箱体底部设有多个水平设置的排泥管,在所述排泥管上均匀开设有若干进泥孔,所述排泥管的一端为封闭结构,所述排泥管的另一端贯穿所述箱体与置于所述箱体外侧的排泥总管连通,在所述排泥总管的出泥端设有排泥阀。

进一步的,在所述气浮分离区的箱体底部设有多个水平设置的溶气水释放管,在所述溶气水释放管上均匀开设有若干溶气水出孔,所述溶气水释放管的一端为封闭结构,所述溶气水释放管的另一端贯穿所述箱体与置于所述箱体外侧的溶气泵的出液口连通。

进一步的,溶气泵的进水口通过管线与所述清水区连通,空气压缩机的出气口通过气管与所述溶气泵的进气口连通。

进一步的,所述溶气泵的出液口还通过反冲洗管与所述排泥总管连通,在所述反冲洗管上设有反冲洗阀。

进一步的,在所述斜板隔油沉淀区的斜板上方和所述气浮分离区的顶部设有刮油刮渣机,在靠近所述气浮分离区一侧的所述第三导流墙的上部设有开口向上的集泥槽,所述集泥槽的顶端高于所述第二导流墙的顶端,且所述集泥槽贯穿所述箱体与所述箱体的外部连通。

进一步的,在所述清水区的上部设有集水槽,且所述集水槽与所述箱体的外部连通。

本发明的优点:

1、本发明的一体化装置集破乳、破胶、混凝、絮凝、隔油、沉淀、气浮于一体,多功能高度集成,大大提高了油气废水的预处理效果,降低了设备投资成本和占地面积,便于运输和安装;

2、通过隔板进行水力絮凝,不仅降低了动力消耗,同时隔板上的通孔可对胶性块状絮凝进行分割,避免大块絮体堵塞池体;

3、油类物质首先经斜板隔油沉淀区,使密度大于水的油类经沉淀去除,密度小于水的油类自然上浮,而密度与水较为接近的油类则再经后续的气浮工艺去除,除油效果好,能耗低,出水水质好;

4、斜板隔油沉淀区通过设置斜板,可增大沉淀面积,提高沉淀效果,且斜板底部可进行反冲洗,用于污泥沉集后的自动清洗。

(发明人:党平;郝春霞;李买军;李思序;姚红锐;杭天浜;包魏伟;周小平;孟思远)