公布日:2022.08.16

申请日:2022.04.29

分类号:C02F3/30(2006.01)I;C02F101/16(2006.01)N;C02F101/30(2006.01)N

摘要

本发明涉及一种高氨氮有机废水除碳脱氮装置及处理方法。包括厌氧消化单元、深度除碳单元、短程硝化单元和厌氧氨氧化单元;厌氧消化单元能够消化有机废水中的有机物,生成一级废水;深度除碳单元能够利用好氧微生物将一级废水中的有机物降解为二氧化碳和水,生成二级废水;短程硝化单元能够将二级废水中的部分氨氮转化为亚硝态氮,生成三级废水;厌氧氨氧化单元能够将三级废水中的剩余氨氮和亚硝态氮转化为氮气和少量硝态氮,生成四级废水。该装置通过设置深度除碳单元降低了有机废水中的碳氮比,提高了短程硝化单元和厌氧氨氧化单元的脱除效率,减少了占地面积和曝气量,是一种处理效率高、占地面积小和运行成本低的处理工艺。

权利要求书

1.一种高氨氮有机废水除碳脱氮装置,其特征在于,包括:厌氧消化单元,所述厌氧消化单元能够消化有机废水中的有机物,生成一级废水;深度除碳单元,所述深度除碳单元能够利用好氧微生物将所述一级废水中残余的有机物降解为二氧化碳和水,生成二级废水;短程硝化单元,所述短程硝化单元能够将所述二级废水中的部分氨氮转化为亚硝态氮,生成三级废水;厌氧氨氧化单元,所述厌氧氨氧化单元能够将所述三级废水中的剩余的氨氮和所述亚硝态氮转化为氮气和少量硝态氮,生成四级废水。

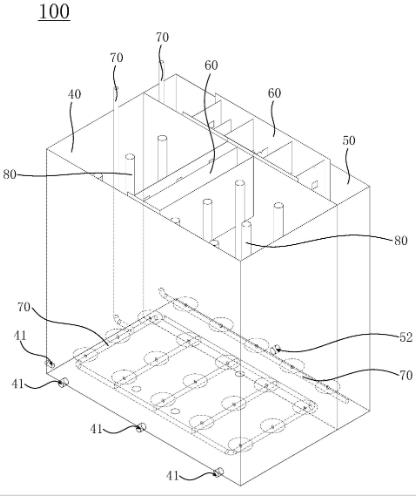

2.根据权利要求1所述的高氨氮有机废水除碳脱氮装置,其特征在于,所述高氨氮有机废水除碳脱氮装置还包括第一反应池和第二反应池,所述深度除碳单元设置在所述第一反应池内,所述短程硝化单元和所述厌氧氨氧化单元均设置在所述第二反应池内;所述第一反应池的底部设有第一进水口,第一进水口用于供所述一级废水流入,所述第二反应池的底部设有第二进水口,所述第二进水口与所述第一反应池的出水口连通。

3.根据权利要求2所述的高氨氮有机废水除碳脱氮装置,其特征在于,所述第一反应池和所述第二反应池一体成型,所述第一反应池和所述第二反应池通过侧板隔开。

4.根据权利要求2所述的高氨氮有机废水除碳脱氮装置,其特征在于,所述第一反应池中部设有好氧三相分离器,所述好氧三相分离器包括壳体,所述壳体内设有三相分离腔,所述壳体上设有过流部,所述过流部用于供所述二级废水流入所述三相分离腔中,所述壳体内设有第一出水口,所述第一出水口用于供所述二级废水流出所述第一反应池,所述壳体的底部设有供污泥流出的回流口;和/或,所述第二反应池中部设有好氧三相分离器,所述好氧三相分离器包括壳体,所述壳体内设有三相分离腔,所述壳体上设有过流部,所述过流部用于供所述四级废水流入所述三相分离腔中,所述壳体内设有第二出水口,所述第二出水口用于供所述四级废水流出所述第二反应池,所述壳体的底部设有供污泥流出的回流口。

5.根据权利要求4所述的高氨氮有机废水除碳脱氮装置,其特征在于,所述好氧三相分离器还包括第一挡气件,所述第一挡气件设置在所述壳体内,所述第一挡气件位于所述过流部与所述出水口之间,所述第一挡气件的顶部位置高于所述好氧三相分离器的液面,所述第一挡气件的底部向远离所述过流部的方向倾斜,且与所述壳体的侧壁间隔形成上流口。

6.根据权利要求5所述的高氨氮有机废水除碳脱氮装置,其特征在于,所述壳体包括相对设置的第一挡流板和第二挡流板,所述第一挡流板的两侧能够与所述第一反应池或所述第二反应池上相对设置的两侧壁连接,所述第二挡流板的两侧能够与所述第一反应池或所述第二反应池上相对设置的两侧壁连接;所述壳体还包括相对设置的第一回流板和第二回流板,所述第一回流板的两侧能够与所述第一反应池或所述第二反应池上相对设置的两侧壁连接,所述第二回流板的两侧能够与所述第一反应池或所述第二反应池上相对设置的两侧壁连接,所述第一回流板的顶部侧边与所述第一挡流板的底部侧边连接,所述第一回流板的板面与所述第一挡流板的板面呈夹角设置,且所述第一回流板向靠近所述第二回流板的一侧倾斜,所述第二回流板的顶部侧边与所述第二挡流板的底部侧边连接,所述第二回流板的板面与所述第二挡流板的板面呈夹角设置,且所述第二回流板向靠近所述第一回流板的一侧倾斜,所述第一回流板的底部与所述第二回流板的底部间隔形成所述回流口;所述好氧三相分离器还包括溢流堰,所述溢流堰设置在所述第一导流板与所述第二挡流板之间,所述溢流堰内设有所述第一出水口或第二出水口;所述好氧三相分离器还包括第一导流板,所述第一挡流板上设有所述过流部,所述第一导流板位于所述第一挡流板和所述第二挡流板之间,且与所述第一挡流板间隔布置,所述第一导流板的顶部位置高于所述过流部,所述第一挡气件位于所述溢流堰和所述第一导流板之间,所述第一挡气件的底部向靠近所述第二挡流板的方向倾斜,且与所述第二挡流板间隔形成所述上流口。

7.根据权利要求4所述的高氨氮有机废水除碳脱氮装置,其特征在于,所述第二反应池底部设有曝气单元,所述曝气单元的出水口朝向所述第二反应池的液面;和/或,所述第二反应池内还设有固定填料,所述固定填料用于负载生物膜,所述固定填料设置在所述好氧三相分离器与所述第二反应池的侧壁之间,所述固定填料负载的生物膜与所述第二反应池中的污泥形成泥膜共生体系。

8.根据权利要求2所述的高氨氮有机废水除碳脱氮装置,其特征在于,所述第一反应池底部设有曝气单元,所述曝气单元的出水口朝向所述第一反应池的液面;和/或,所述第一反应池内设有多个回流管,所述回流管的一端与所述第一反应池的液面连通,所述回流管的另一端与所述第一反应池的底部液体连通,多个所述回流管均匀分布在所述反应池内。

9.根据权利要求1-8任意一项所述的高氨氮有机废水除碳脱氮装置,其特征在于,在所述深度除碳单元中,所述一级废水中溶解氧浓度为0.3mg/L-1mg/L。

10.一种高氨氮有机废水除碳脱氮方法,其特征在于,使用权利要求1-9任意一项所述的高氨氮有机废水除碳脱氮装置,包括如下步骤:S1:将有机废水输入厌氧消化单元中进行有机物的厌氧消化,生成一级废水;S2:将所述一级废水输入深度除碳单元中进行有机物的深度降解,生成二级废水;S3:将所述二级废水输入短程硝化单元中进行部分氨氮的短程硝化,生成三级废水;S4:将所述三级废水输入厌氧氨氧化单元中将剩余的氨氮和亚硝态氮进行厌氧氨氧化,生成四级废水。

发明内容

基于此,有必要针对高氨氮有机废水处理工艺效率低、占地面积大、运行成本低的问题,提供一种高氨氮有机废水除碳脱氮装置及处理方法。

一种高氨氮有机废水除碳脱氮装置,包括:

厌氧消化单元,所述厌氧消化单元能够消化所述有机废水中的有机物,生成一级废水;

深度除碳单元,所述深度除碳单元能够利用好氧微生物将所述一级废水中残余的有机物降解为二氧化碳和水,生成二级废水;

短程硝化单元,所述短程硝化单元能够将所述二级废水中的部分氨氮转化为亚硝态氮,生成三级废水;

厌氧氨氧化单元,所述厌氧氨氧化单元能够将所述三级废水中的剩余的氨氮和所述亚硝态氮转化为氮气和少量硝态氮,生成四级废水。

上述的高氨氮有机废水除碳脱氮装置,设有厌氧消化单元、深度除碳单元、短程硝化单元和厌氧氨氧化单元。其中厌氧消化单元中的有机废水处于厌氧环境,能够利用兼性微生物和厌氧微生物将可生物降解的有机物分解为甲烷、二氧化碳、水和硫化氢;深度除碳单元中的一级废水处于有氧环境,能够利用好氧微生物将有机物降解为二氧化碳和水等无机物;短程硝化单元中的二级废水处于有氧环境,并利用好氧氨氧化细菌将部分氨氮转化为亚硝酸跟离子,而厌氧氨氧化单元中的三级废水处于厌氧环境,能够利用厌氧氨氧化细菌将剩余氨氮和亚硝态氮转化为氮气和少量硝态氮。在有机废水净化过程中,该装置通过厌氧消化单元去除有机废水中的大部分有机物生成一级废水,再通过深度除碳单元进一步降解一级废水中的有机物生成二级废水,最后通过短程硝化单元和厌氧氨氧化单元配合去除了二级废水中氨氮物质。由于在厌氧消化单元和短程硝化单元之间设置了深度除碳单元,废水中的有机物含量进一步降低,从而降低了二级废水中碳氮比,以维持短程硝化单元和厌氧氨氧化单元中好氧氨氧化细菌、厌氧氨氧化细菌等自养型微生物的正常生长,从而提高短程硝化单元和厌氧氨氧化单元的脱氮效果。因此,该高氨氮有机废水除碳脱氮装置通过设置深度除碳单元降低有机废水中的碳氮比,提高了短程硝化单元和厌氧氨氧化单元的脱除效率,又通过设置短程硝化单元和厌氧氨氧化单元减少了占地面积和曝气量,是一种处理效率高、占地面积小和运行成本低的处理工艺。

在其中一个实施例中,高氨氮有机废水除碳脱氮装置还包括第一反应池和第二反应池,所述深度除碳单元设置在所述第一反应池内,所述短程硝化单元和所述厌氧氨氧化单元均设置在所述第二反应池内;

所述第一反应池的底部设有第一进水口,第一进水口用于供所述一级废水流入,所述第二反应池的底部设有第二进水口,所述第二进水口与所述第一反应池的出水口连通。

在其中一个实施例中,所述第一反应池和所述第二反应池一体成型,所述第一反应池和所述第二反应池通过侧板隔开。

在其中一个实施例中,所述第一反应池中部设有好氧三相分离器,所述好氧三相分离器包括壳体,所述壳体内设有三相分离腔,所述壳体上设有过流部,所述过流部用于供所述二级废水流入所述三相分离腔中,所述壳体内设有第一出水口,所述第一出水口用于供所述二级废水流出所述第一反应池,所述壳体的底部设有供污泥流出的回流口;

和/或,所述第二反应池中部设有好氧三相分离器,所述好氧三相分离器包括壳体,所述壳体内设有三相分离腔,所述壳体上设有过流部,所述过流部用于供所述四级废水流入所述三相分离腔中,所述壳体内设有第二出水口,所述第二出水口用于供所述四级废水流出所述第二反应池,所述壳体的底部设有供污泥流出的回流口。

在其中一个实施例中,所述好氧三相分离器还包括第一挡气件,所述第一挡气件设置在所述壳体内,所述第一挡气件位于所述过流部与所述出水口之间,所述第一挡气件的顶部位置高于所述好氧三相分离器的液面,所述第一挡气件的底部向远离所述过流部的方向倾斜,且与所述壳体的侧壁间隔形成上流口。

在其中一个实施例中,所述壳体包括相对设置的第一挡流板和第二挡流板,所述第一挡流板的两侧能够与所述第一反应池或所述第二反应池上相对设置的两侧壁连接,所述第二挡流板的两侧能够与所述第一反应池或所述第二反应池上相对设置的两侧壁连接;

所述壳体还包括相对设置的第一回流板和第二回流板,所述第一回流板的两侧能够与所述第一反应池或所述第二反应池上相对设置的两侧壁连接,所述第二回流板的两侧能够与所述第一反应池或所述第二反应池上相对设置的两侧壁连接,所述第一回流板的顶部侧边与所述第一挡流板的底部侧边连接,所述第一回流板的板面与所述第一挡流板的板面呈夹角设置,且所述第一回流板向靠近所述第二回流板的一侧倾斜,所述第二回流板的顶部侧边与所述第二挡流板的底部侧边连接,所述第二回流板的板面与所述第二挡流板的板面呈夹角设置,且所述第二回流板向靠近所述第一回流板的一侧倾斜,所述第一回流板的底部与所述第二回流板的底部间隔形成所述回流口;

所述好氧三相分离器还包括溢流堰,所述溢流堰设置在所述第一导流板与所述第二挡流板之间,所述溢流堰内设有所述第一出水口或所述第二出水口;

所述好氧三相分离器还包括第一导流板,所述第一挡流板上设有所述过流部,所述第一导流板位于所述第一挡流板和所述第二挡流板之间,且与所述第一挡流板间隔布置,所述第一导流板的顶部位置高于所述过流部,所述第一挡气件位于所述溢流堰和所述第一导流板之间,所述第一挡气件的底部向靠近所述第二挡流板的方向倾斜,且与所述第二挡流板间隔形成所述上流口。

在其中一个实施例中,所述第二反应池底部设有曝气单元,所述曝气单元的出水口朝向所述第二反应池的液面;

和/或,所述第二反应池内还设有固定填料,所述固定填料用于沉积生物膜,所述固定填料设置在所述好氧三相分离器与所述第二反应池的侧壁之间,所述固定填料负载的生物膜与所述第二反应池中的污泥形成泥膜共生体系。

在其中一个实施例中,所述第一反应池底部设有曝气单元,所述曝气单元的出水口朝向所述第一反应池的液面;

和/或,所述第一反应池内设有多个回流管,所述回流管的一端与所述第一反应池的液面连通,所述回流管的另一端与所述第一反应池的底部液体连通,多个所述回流管均匀分布在所述反应池内。

在其中一个实施例中,在所述深度除碳单元中,所述一级废水中溶解氧浓度为0.3mg/L-1mg/L。

一种高氨氮有机废水除碳脱氮方法,使用所述的高氨氮有机废水除碳脱氮装置,包括如下步骤:

S1:将有机废水输入厌氧消化单元中进行有机物的厌氧消化,生成一级废水;

S2:将所述一级废水输入深度除碳单元中进行有机物的深度降解,生成二级废水;

S3:将所述二级废水输入短程硝化单元中进行部分氨氮的短程硝化,生成三级废水;

S4:将所述三级废水输入厌氧氨氧化单元中将剩余的氨氮和亚硝态氮进行厌氧氨氧化,生成四级废水。

上述的高氨氮有机废水除碳脱氮方法,通过厌氧消化单元去除有机废水中的大部分有机物生成一级废水,再通过深度除碳单元进一步降解一级废水中的有机物生成二级废水,最后通过短程硝化单元和厌氧氨氧化单元配合去除了二级废水中氨氮物质。由于在厌氧消化单元和短程硝化单元之间设置了深度除碳单元,废水中的有机物含量进一步降低,从而降低了二级废水中碳氮比,以维持短程硝化单元和厌氧氨氧化单元中好氧氨氧化细菌、厌氧氨氧化细菌等自养型微生物的正常生长,从而提高短程硝化单元和厌氧氨氧化单元的脱氮效果。因此,该高氨氮有机废水除碳脱氮装置通过设置深度除碳单元降低有机废水中的碳氮比,提高了短程硝化单元和厌氧氨氧化单元的脱除效率,又通过设置短程硝化单元和厌氧氨氧化单元减少了占地面积和曝气量,是一种处理效率高、占地面积小和运行成本低的处理方法。

(发明人:王思琦;史绪川;张青;李贇;陈福明)