申请日2021.11.09

公开日期2021.12.31

IPC分类C12R1/01;C12N1/20;C02F101/16;C02F9/14;C12N1/36

摘要

本发明公开了含氮工业废水处理系统,包括依次串联的斜板沉淀池、集水池I、SNAD1反应器、中沉池、SNAD2反应器、二沉池、集水池II,所述的SNAD反应器内设推流式潜水搅拌器,其外壳内壁设置有微生物固定槽;保证了废水水体先由底部进入SNAD1反应器内,先与微生物充分接触。即将制备的耐氨氮复合菌剂和亚硝化菌、厌氧氨氧化菌混合,投加至微生物固定槽中,通过控制待处理污水的溶解氧、亚硝酸根浓度和培养条件进行生物脱氮。本发明所述方案有利于增强系统的稳定性,应用于污水处理中,总氮去除率高,运行成本低,能源消耗低,该方法为新型生物脱氮技术的工程应用奠定基础。

权利要求

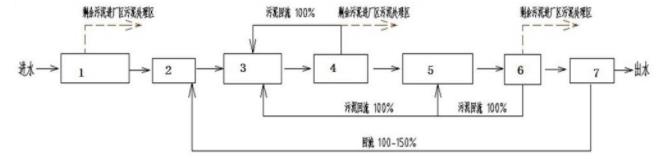

1.一种含氮工业废水处理系统,其特征在于:包括依次串联的斜板沉淀池、集水池I、SNAD1反应器、中沉池、SNAD2反应器、二沉池、集水池II,其中:

中沉池下设置有污泥回流泵,污泥回流泵回流量为0~100%回流至SNADI反应器;中沉池出水可自流进入SNADII反应器;

所述的斜板沉淀池底部设计成两个防止行成集泥死角的集泥区;

所述的SNADI反应器和SNADII反应器罐内池底均布穿孔曝气器;

所述的SNADI反应器下端设置进水口,上端设置出水口,且出水口、进水口布置筛网;

所述的SNADI反应器和SNADII反应器罐体顶部设置消泡管道;

所述的SNADII反应器出水自流至二沉池,二沉池内污泥可控的回流至SNADI反应器,回流量为0~100%;

所述的二沉池出水自流进入集水池II后进入排水管网。

2.根据权利要求1所述的含氮工业废水处理系统,其特征在于:所述的SNADI反应器和SNADII反应器的罐体内部还设置有在线pH计、在线溶解氧仪、在线氨氮检测仪。

3.根据权利要求1所述的含氮工业废水处理系统,其特征在于:所述的SNADI反应器和SNADII反应器使用状态下,罐内的填料投加量为罐体有效容积20%~30%。

4.根据权利要求1所述的含氮工业废水处理系统,其特征在于:SNADI反应器和SNADII反应器串联,且SNADI反应器和SNADII反应器使用状态下利用液面高度差实现液体的重力自流。

5.根据权利要求1所述的含氮工业废水处理系统,其特征在于:所述的SNADI反应器和SNADII反应器还设置有加热系统、消泡系统、中水系统。

6.根据权利要求1所述的含氮工业废水处理系统,其特征在于:所述的SNADI反应器和SNADII反应器为圆柱形罐体结构,内含有两台推流式潜水搅拌器;所述的推流式潜水搅拌器,其外壳内壁设置有微生物固定槽,所述微生物固定槽内设置有以无纺布包裹的沸石珠。

7.根据权利要求6所述的含氮工业废水处理系统,其特征在于:所述的微生物固定槽内菌体包括耐氨氮复合菌剂;所述的耐氨氮复合菌剂的制备方法包括如下步骤:以待处理污水处理厂水体处理过程中获得的硝化污泥和厌氧氨氧化污泥,按质量比(1-5):(1-5)进行混合后;经过淘洗过滤后,作为接种物,按照10-30%的质量比接种量接种驯化培养基,进行驯化培养;再按照10-30%的质量比接种富集培养基,依次进行富集培养至平稳期,即得耐氨氮复合菌剂。

8.根据权利要求7所述的含氮工业废水处理系统,其特征在于:所述驯化培养基组成包括:氯化铵0.8-2.5g/L、蛋白胨2.5-4.5g/L、亚硝酸钠4.2-6.0g/L、氯化钠2-5g/L、硫酸镁1-1.5g/L、磷酸氢二钾2-3g/L、硫酸亚铁0.1-0.2g/L、硫酸锰0.05-0.8g/L;pH7.0-8.5;

所述富集培养基组成包括:氯化铵0.5-1.5g/L、蛋白胨0.5-2.5g/L、亚硝酸钠3.2-5.2g/L、氯化钠0.2-0.5g/L、硫酸镁0.8-1.2g/L、磷酸氢二钾2-3g/L、硫酸亚铁0.06-0.1g/L、硫酸锰0.05-0.8g/L;pH7.0-8.5。

9.根据权利要求7所述的含氮工业废水处理系统,其特征在于:所述的驯化培养、富集培养的条件为:在20~40℃,150-250r/min下进行;

所述驯化培养的培养条件包括如下步骤:(1)将溶解氧控制在0.5-1.5mg/L进行硝化反应阶段;(2)当亚硝化率达到15-20%时,控制溶解氧至小于0.3mg/L进行厌氧氨氧化菌的富集培养;(3)当亚硝酸根浓度低于5mg/L时,重复步骤(1)继续进行硝化反应至亚硝化率达到15%-20%为止。

所述富集培养的培养条件包括如下步骤:(1)将溶解氧控制在0.5-3.5mg/L进行硝化反应阶段;(2)当亚硝化率达到15-30%时,控制溶解氧至小于0.5mg/L进行厌氧氨氧化菌的富集培养;(3)当亚硝酸根浓度低于10mg/L时,重复步骤(1)继续进行硝化反应至培养液中总氮浓度低于50mg/L时止。

10.根据权利要求6所述的含氮工业废水处理系统,其特征在于:所述的微生物固定槽内菌体为耐氨氮复合菌剂和亚硝化菌、厌氧氨氧化菌混合使用;所述的亚硝化菌、厌氧氨氧化菌、及耐氨氮复合菌剂的混合质量比例为(3-7):(3-7):(10-15)。

说明书

一种含氮工业废水处理系统

技术领域

本发明涉及微生物菌剂以及废水处理技术领域,具体涉及一种含氮工业废水处理系统。

背景技术

含氮废水主要来源于化肥、焦化、石化、制药、食品、垃圾填埋场等,大量含氮废水排入水体不仅引起水体富营养化、造成水体黑臭,给水处理的难度和成本加大,甚至对人群及生物产生毒害作用,传统脱氮工艺,是基于将氨氮在硝化菌的作用下全部氧化成硝氮或者亚硝态氮,然后在反硝化菌的作用下还原成氮气。这将耗费大量能源,特别是在废水中有机碳源不足的情况下,需要外加碳源,从而导致过高的运行费用。厌氧氨氧化菌作为一种能够利用亚硝态氮将氨氮氧化成氮气的新发现菌种,由于能大量节省能源及降低运行费用,已越来越受到各国的重视。但是,工艺流程长、占地面积大,基建投资高等。脱氮问题尚没有较好的解决,为此提出一种含氮工业废水处理系统。

发明内容

本发明的目的在于提供一种含氮工业废水处理系统,该系统改进了复合菌剂的混合共生载体和其承载方式,能够更有效的实现同步亚硝化厌氧氨氧化,高效去除水中的总氮,以解决背景技术中提到的问题。

本发明所述的含氮工业废水处理系统,包括依次串联的斜板沉淀池、集水池I、SNAD1反应器、中沉池、SNAD2反应器、二沉池、集水池II,其中:

所述的SNADI反应器内的工业废水流入中沉池进行沉淀,同时中沉池下设置有污泥回流泵,污泥回流泵回流量为0~100%回流至SNADI反应器;中沉池出水可自流进入SNADII反应器;

所述的斜板沉淀池底部设计成两个集泥区,防止行成集泥死角;

所述的SNADI反应器和SNADII反应器罐内池底均布穿孔曝气器;所述穿孔曝气器位于池底底面0.2米处;所述的穿孔曝气器包括朝向池底的有序排列的穿孔。

所述的SNADI反应器为下端设置进水口,上端设置出水口,且出水口、进水口布置筛网,用于防止载体填料的流失。

所述的SNADI反应器和SNADII反应器的罐体顶部设置消泡管道,用于保持出水的澄清度。

SNADI反应器高度为10米,内部液面高度为8米,SNADII反应器高度为9米,内部液面高度为7米。工业废水从SNADI到SNADII两级串联生物处理,液面高度差可以实现液体的重力自流。

SNADI反应器内的曝气由磁悬浮风机控制,SNADII反应器曝气由罗茨风机控制,控制方式可采用手动和自动控制。

SNADI反应器为一级生物处理,总氮负荷为1500mg/L,处理量为500吨,其氮负荷高于SNADII反应器。SNADII反应器出水自流至二沉池,二沉池内由污泥回流泵,可通过电动蝶阀分别回流至SNADI反应器,回流量为0~100%回流。二沉池出水自流进入集水池II后进入排水管网。

对于上文所述的技术方案,进一步优选的,所述的SNADI反应器和SNADII反应器的罐体内部配有在线仪表:pH计、在线溶解氧仪、在线氨氮检测仪,可实时监控工艺参数。罐壁上布设搅拌器导轨,便于搅拌器维护及检修。搅拌器轨道口,可以投加填料。

对于上文所述的技术方案,进一步优选的,所述的SNADI反应器和SNADII反应器使用状态下,罐内的填料投加量为罐体有效容积20%~30%。搅拌器的连续持续运转,使填料在水里形成完全混合的流态。池底曝气不断向水体里冲入空气,降低水的密度,使得填料下沉,两方面的作用实现填料的完全混合均匀分布,利于生物菌种的挂膜,从而提高脱氮处理效果。

对于上文所述的技术方案,进一步优选的,所述的SNADI反应器和SNADII反应器还设置有加热系统、消泡系统、中水系统。

加热系统:热水供回水管路及蒸汽管路通过调节阀门开度进行温度调节。蒸汽管路通往集水池I。热水供回水管路通往SNADI反应器和SNADII反应器。

消泡系统:消泡系统由安装在集水池II内的消泡水泵将出水打入SNADI反应器和SNADII反应器内,消泡过程可控制电动球阀选择需要消泡的罐。

中水系统:中水从原工业池上中水取合点引入,分别进入集水池I和集水池II,可以稀释进水浓度和出水浓度,保证工艺水质的稳定性。

在线监测仪表:氨氮、pH、溶解氧在线仪表分别安装在SNADI和SNADII反应器的操作台上。集水池II上安装一台氨氮在线仪表。操作及技术人员可根据在线仪表显示的数值对系统进行有针对性的调节。

剩余污泥处理:因系统污泥产率低,平均3个月至半年需排一次泥,因此采用吸污车清运的方式处理斜板沉淀池与生物池的剩余污泥。

挂膜填料收集方式:在2座SNAD反应器上预留DN150的填料排放管道口,通过手动阀门控制管道口启闭,当需要收集填料时,通过软管快速接头与预留管道口连接,将软管引至集水池上方人孔处,通过该处的填料收集网处收集。收集过程中需维持系统正常运行,SNAD反应器的搅拌系统正常运行。

对于上文所述的技术方案,进一步优选的,所述的SNADI反应器和SNADII反应器为圆柱形罐体结构,内含有两台推流式潜水搅拌器,使得SNADI反应器罐内的水体形成上升的旋流;所述的推流式潜水搅拌器,其外壳内壁设置有微生物固定槽。该微生物固定槽设置在搅拌器内,一方面考虑到使微生物与废水充分接触;另一方面考虑该固定槽设置在整个SNAD1反应器的底部,废水水体先由底部进入SNAD1反应器内,先与微生物充分接触。即将制备的耐氨氮复合菌剂和亚硝化菌、厌氧氨氧化菌混合,投加至微生物固定槽中,通过控制待处理污水的溶解氧、亚硝酸根浓度和培养条件进行生物脱氮。

对于上文所述的技术方案,进一步优选的,所述微生物固定槽内设置有以无纺布包裹的沸石珠,作为微生物附着生长的载体,达到增大与污水的接触面积的目的,且使得微生物菌体易粘附,不易随着水体流失,既大大缩短了菌种富集的时间,又降低了出水的固体悬浮物浓度,有效减少了污泥发生量。

对于上文所述的技术方案,进一步优选的,所述的微生物固定槽内菌体包括耐氨氮复合菌剂;所述的耐氨氮复合菌剂的制备方法包括如下步骤:以待处理污水处理厂水体处理过程中获得的硝化污泥和厌氧氨氧化污泥,按质量比(1-5):(1-5)进行混合后;经过淘洗过滤后,作为接种物,按照10-30%的质量比接种量接种驯化培养基,进行驯化培养;再按照10-30%的质量比接种富集培养基,依次进行富集培养至平稳期,即得;

所述驯化培养基组成包括:氯化铵0.8-2.5g/L、蛋白胨2.5-4.5g/L、亚硝酸钠4.2-6.0g/L、氯化钠2-5g/L、硫酸镁1-1.5g/L、磷酸氢二钾2-3g/L、硫酸亚铁0.1-0.2g/L、硫酸锰0.05-0.8g/L;pH7.0-8.5。

所述富集培养基组成包括:氯化铵0.5-1.5g/L、蛋白胨0.5-2.5g/L、亚硝酸钠3.2-5.2g/L、氯化钠0.2-0.5g/L、硫酸镁0.8-1.2g/L、磷酸氢二钾2-3g/L、硫酸亚铁0.06-0.1g/L、硫酸锰0.05-0.8g/L;pH7.0-8.5。

对于上文所述的技术方案,进一步优选的,所述的驯化培养、富集培养的条件为:在20~40℃,150-250r/min的条件下进行。

所述驯化培养的培养条件包括如下步骤:(1)将溶解氧控制在0.5-1.5mg/L进行硝化反应阶段;(2)当亚硝化率达到15-20%时,控制溶解氧至小于0.3mg/L进行厌氧氨氧化菌的富集培养;(3)当亚硝酸根浓度低于5mg/L时,重复步骤(1)继续进行硝化反应至亚硝化率达到15%-20%为止。

对于上文所述的技术方案,进一步的,所述富集培养的培养条件包括如下步骤:(1)将溶解氧控制在0.5-3.5mg/L进行硝化反应阶段;(2)当亚硝化率达到15-30%时,控制溶解氧至小于0.5mg/L进行厌氧氨氧化菌的富集培养;(3)当亚硝酸根浓度低于10mg/L时,重复步骤(1)继续进行硝化反应至培养液中总氮浓度低于50mg/L时止。该混合菌剂可以在5~25天内培养获得。

对于上文所述的技术方案,进一步的,所述的微生物固定槽内菌体为耐氨氮复合菌剂和亚硝化菌(Nitrosobacteria)、厌氧氨氧化菌(Anaerobic ammonium oxidation,Anammox)混合使用;所述的亚硝化菌、厌氧氨氧化菌、及耐氨氮复合菌剂的混合质量比例为(3-7):(3-7):(10-15)。该多种菌体的混合物,其脱氮效率高、处理效果稳定,在含氮工业废水处理系统中,能够实现启动时间短、处理效果好的技术效果。

对于上文所述的耐氨氮复合菌剂在含氮工业废水处理系统中的应用,其中尤其适用于COD 3500~5000mg/L,总氮2000~3000mg/L,氨氮80~170mg/L的含氮工业废水。

与现有技术相比,本发明的有益效果是:

本发明所述系统在特定位置设置了微生物固定槽,即对所述的SNADI反应器和SNADII反应器内的推流式潜水搅拌器结构进行改进,将其外壳的内壁设置夹层,所述内壁的此夹层为微生物固定槽,所述微生物固定槽内设置有以无纺布包裹的沸石珠,作为微生物附着生长的载体;即推流式潜水搅拌器在工作过程中,使得微生物达到与污水的充分接触的目的,使得厌氧氨氧化菌易粘附,不易随着水体流失,既大大缩短了菌种富集时间,又降低了出水的固体悬浮物浓度,有效减少了污泥发生量。

利用前文所述含氮工业废水处理系统,结合上文所述方法制备的混合菌体对含氮工业废水进行处理后,氨氮脱除率达到90%以上;总氮脱除率达到90%以上。可以在系统内维持较高的微生物浓度和生物活性,不易受到溶解氧的影响,有利于增强该系统的稳定性,应用于污水处理中,总氮去除率高,运行成本低,能源消耗低,该方法为新型生物脱氮技术的工程应用奠定基础。

(发明人:牛明泽; 董烜光; 吕丹; 曲本宇; 孙冬月; 颜世罕)