申请日2021.02.22

公开(公告)日2021.06.22

IPC分类号C02F9/14; C01B32/55; C10L3/12; C02F1/38; C02F1/04

摘要

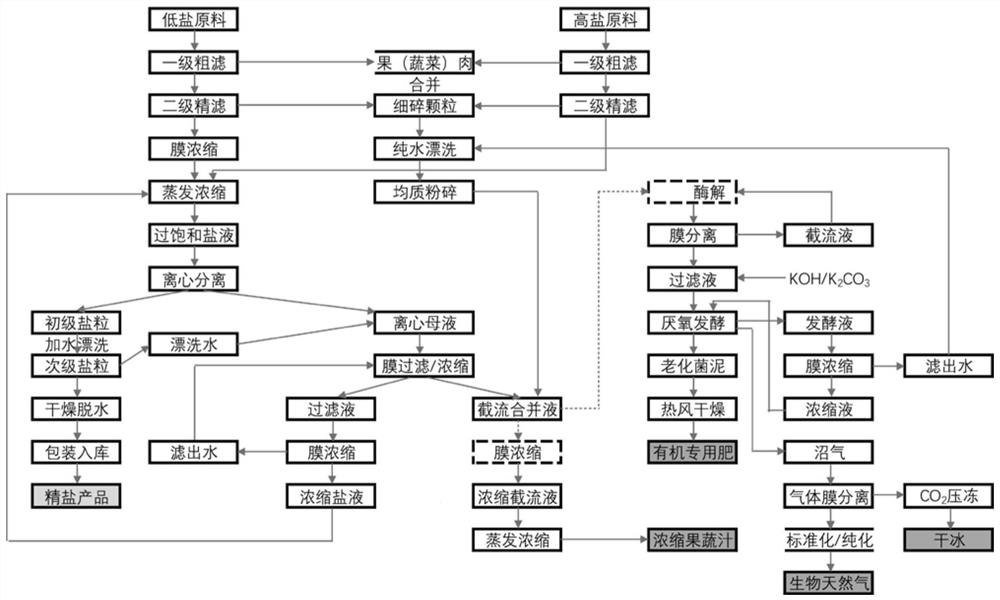

本发明公开了一种工业含盐污水全资源化处理方法,属于污水处理技术领域。该方法包括:步骤(1):低盐原料和高盐原料均通过一级粗滤和二级精滤过滤掉果肉蔬菜和细碎颗粒,分别得到第一溶液和第二溶液;步骤(2):第一溶液进行膜过滤后与第二溶液混合,得到第一混合液;步骤(3):第一混合液蒸发浓缩,得到过饱和盐液;步骤(4):过饱和盐液离心分离,得到初级盐粒和离心母液;步骤(5):初级盐粒加水漂洗,得到次级盐粒和漂洗水;次级盐粒干燥脱水,得到精盐产品。在本发明中,以厄丁解牛循序渐进的方式对含盐污水中的各种资源进行分离,该方法以水为主要介质,以使成本最低化,实现资源利用最大化、资源价值最大化。

权利要求书

1.一种工业含盐污水全资源化处理方法,其特征在于,所述方法包括:

步骤(1):低盐原料和高盐原料均通过一级粗滤和二级精滤过滤掉果肉蔬菜和细碎颗粒,分别得到第一溶液和第二溶液;

步骤(2):所述第一溶液进行膜浓缩后与所述第二溶液混合,得到第一混合液;

步骤(3):所述第一混合液蒸发浓缩,得到过饱和盐液;

步骤(4):所述过饱和盐液离心分离,得到初级盐粒和离心母液;

步骤(5):所述初级盐粒加水漂洗,得到次级盐粒和漂洗水;所述次级盐粒干燥脱水,得到精盐产品;

步骤(6):所述离心母液和所述漂洗水混合,通过膜过滤,浓缩,得到第一过滤液和截流合并液;

步骤(7):所述果肉蔬菜和细碎颗粒纯水漂洗,均质粉碎,与所述截流合并液混合,得到第二混合液;

步骤(8):所述第一过滤液进行膜浓缩,得到滤出水和浓缩盐液,所述滤出水返回至所述步骤(6)中,所述浓缩盐液返回至所述步骤(3)中;

步骤(9):所述第二混合液通过酶解,膜分离,得到第二过滤液和截流液;

步骤(10):所述截流液返回至所述步骤(9)中;

步骤(11):所述第二过滤液厌氧发酵,得到老化菌泥、发酵液和沼气;

步骤(12):所述老化菌泥热风干燥,得到有机专用肥;

步骤(13):所述发酵液膜浓缩,得到浓缩液和滤出水;所述浓缩液返回至所述步骤(11)中;所述滤出水返回至所述步骤(5)中;

步骤(14):所述沼气通过气体膜分离,分离的CO2压冻得到干冰;其余气体标准化、纯化处理,得到生物天然气。

2.根据权利要求1所述的一种工业含盐污水全资源化处理方法,其特征在于,在所述步骤(7)中,得到所述第二混合液后,可以将所述第二混合液膜浓缩,得到浓缩截流液,将所述浓缩截流液蒸发浓缩,得到浓缩果蔬汁。

3.根据权利要求2所述的一种工业含盐污水全资源化处理方法,其特征在于,在所述步骤(2)中,将所述第一溶液用反渗透膜浓缩,浓缩压力为1.5-3Mpa,温度为40~50℃。

4.根据权利要求3所述的一种工业含盐污水全资源化处理方法,其特征在于,在所述步骤(3)中,将所述第一混合液在温度50~70℃下蒸发浓缩,得到所述过饱和盐液。

5.根据权利要求4所述的一种工业含盐污水全资源化处理方法,其特征在于,在所述步骤(5)中,将所述次级盐粒在温度40~60℃下干燥脱水,得到所述精盐产品。

6.根据权利要求5所述的一种工业含盐污水全资源化处理方法,其特征在于,在所述步骤(6)中,所述离心母液和所述漂洗水混合后,在压力0.1-0.5Mpa,温度40℃下,通过孔径0.01um的超滤膜过滤,在温度40~70℃下浓缩,得到所述第一过滤液和所述截流合并液。

7.根据权利要求6所述的一种工业含盐污水全资源化处理方法,其特征在于,在所述步骤(8)中,将第一过滤液用反渗透膜浓缩,浓缩压力为1-3Mpa,温度为30~50℃。

8.根据权利要求7所述的一种工业含盐污水全资源化处理方法,其特征在于,在所述步骤(11)中,将所述第二过滤液在厌氧发酵设备中厌氧发酵5~15天,温度为50~60℃,得到所述老化菌泥、发酵液和沼气。

9.根据权利要求8所述的一种工业含盐污水全资源化处理方法,其特征在于,在所述步骤(11)中,所述第二过滤液厌氧发酵前,加入KOH或者K2CO3。

10.根据权利要求9所述的一种工业含盐污水全资源化处理方法,其特征在于,在所述步骤(12)中,将所述老化菌泥通过热风干燥机在50~70℃干燥,得到所述有机专用肥。

说明书

一种工业含盐污水全资源化处理方法

技术领域

本发明涉及污水处理技术领域,特别涉及一种工业含盐污水全资源化处理方法。

背景技术

随着现代工业的迅速发展,废水的种类和数量迅猛增加,对水体的污染也日趋广泛和严重,威胁人类的健康和安全。工业废水是造成环境污染,特别是水体污染的重要原因。工业废水所含成分,主要取决于在生产过程中所用的原材料。不同类的工业产生不同性质的废水,同类工业如果采用不同的生产工艺,废水的性质也不同。一般可分为工业冷却水和工艺废水。工业冷却水与原料不直接接触,只要回收热量或稍加处理,就能循环利用。工艺废水直接与原料接触,多半具有危害性。按其成分又可分为含无机物废水、有机物废水和有机、无机物的混合废水。具体来看,工业废水中污染物成分复杂、种类多,有机污染物浓度较高,含有氨氮、石油类、挥发酚和重金属等有害有毒物质,而果蔬加工企业排放污水中含有盐......等物质。

现有技术中常规含盐废水处理工艺有:

1、浓缩干燥后转为兽用盐或饲料添加剂

此工艺对相关成分无分离过程,只是简单的将废弃物浓缩干燥,此法能耗成本高,产出低,所涉产品市场价值极低,一旦含有非食用或有毒物质而无法使用,整个产品只能作为固体废弃物处理。

2、浓缩结晶+生化瀑气处理

此过程产出的盐分纯度低,货值不高,而且由于COD中盐含量依然很高,抑制了微生物的正常生长,生化处理效果大打折扣,处理成本极高。

3、树脂吸附法+浓缩结晶+生化处理

此方法虽然能部分提取一些小分子成分,但无法作为合适的产品正常使用,而且处理后废水仍需要进行生化过程处理,缺点与第二种方法一样,唯一的优点就是盐产品的品质要好于前两种方法,但处理成本会成倍增加,及其不经济也不可持续。

发明内容

为了解决现有技术的问题,本发明提供一种工业含盐污水全资源化处理方法。所述方法包括:

步骤(1):低盐原料和高盐原料均通过一级粗滤和二级精滤过滤掉果肉蔬菜和细碎颗粒,分别得到第一溶液和第二溶液;

步骤(2):所述第一溶液进行膜浓缩后与所述第二溶液混合,得到第一混合液;

步骤(3):所述第一混合液蒸发浓缩,得到过饱和盐液;

步骤(4):所述过饱和盐液离心分离,得到初级盐粒和离心母液;

步骤(5):所述初级盐粒加水漂洗,得到次级盐粒和漂洗水;所述次级盐粒干燥脱水,得到精盐产品;

步骤(6):所述离心母液和所述漂洗水混合,通过膜过滤,浓缩,得到第一过滤液和截流合并液;

步骤(7):所述果肉蔬菜和细碎颗粒纯水漂洗,均质粉碎,与所述截流合并液混合,得到第二混合液;

步骤(8):所述第一过滤液进行膜浓缩,得到滤出水和浓缩盐液,所述滤出水返回至所述步骤(6)中,所述浓缩盐液返回至所述步骤(3)中;

步骤(9):所述第二混合液通过酶解,膜分离,得到第二过滤液和截流液;

步骤(10):所述截流液返回至所述步骤(9)中;

步骤(11):所述第二过滤液厌氧发酵,得到老化菌泥、发酵液和沼气;

步骤(12):所述老化菌泥热风干燥,得到有机专用肥;

步骤(13):所述发酵液膜浓缩,得到浓缩液和滤出水;所述浓缩液返回至所述步骤(11)中;所述滤出水返回至所述步骤(5)中;

步骤(14):所述沼气通过气体膜分离,分离的CO2压冻得到干冰;其余气体标准化、纯化处理,得到生物天然气。

进一步地,在所述步骤(7)中,得到所述第二混合液后,可以将所述第二混合液膜浓缩,得到浓缩截流液,将所述浓缩截流液蒸发浓缩,得到浓缩果蔬汁。

进一步地,在所述步骤(2)中,将所述第一溶液用反渗透膜浓缩,浓缩压力为1.5-3Mpa,温度为40~50℃。

进一步地,在所述步骤(3)中,将所述混合液在温度50~70℃下蒸发浓缩,得到所述过饱和盐液。

进一步地,在所述步骤(5)中,将所述次级盐粒在温度40~60℃下干燥脱水,得到所述精盐产品。

进一步地,在所述步骤(6)中,所述离心母液和所述漂洗水混合后,在压力0.1-0.5Mpa,温度40℃下,通过孔径0.01um的超滤膜过滤,在温度40~70℃下浓缩,得到所述第一过滤液和所述截流合并液。

进一步地,在所述步骤(8)中,将第一过滤液用反渗透膜浓缩,浓缩压力为1-3Mpa,温度为30~50℃。

进一步地,在所述步骤(11)中,将所述第二过滤液在厌氧发酵设备中厌氧发酵5~15天,温度为50~60℃,得到所述老化菌泥、发酵液和沼气。

进一步地,在所述步骤(11)中,所述第二过滤液厌氧发酵前,加入KOH或者K2CO3。

进一步地,在所述步骤(12)中,将所述老化菌泥通过热风干燥机在50~70℃干燥,得到所述有机专用肥。

本发明实施例提供的技术方案带来的有益效果是:在本发明中,减法取代加法,以厄丁解牛循序渐进的方式对含盐污水中的各种资源进行分离,该方法以水为主要介质,以使成本最低化,采用膜过滤、离心、低温干燥等物理加工单元及技术为主,生物技术手段为辅,慎用化学过程,目标产品为单体物质为主要产品形态,从而实现资源利用最大化、资源价值最大化。并且,该方法将废弃之物、混合污水,再资源化,变废为宝,生产流程简单,零排放,零污染,能够精准分离,资源利用最大化,生产成本最低化,产品质量更优化,价值实现最大化,无二次污染,良性循环。

(发明人:朱江;谢勇;李元瑞;张戈;李博;张迪;赵轩)