申请日2020.12.30

公开(公告)日2021.04.20

IPC分类号C02F9/04; C02F101/20; C02F103/14

摘要

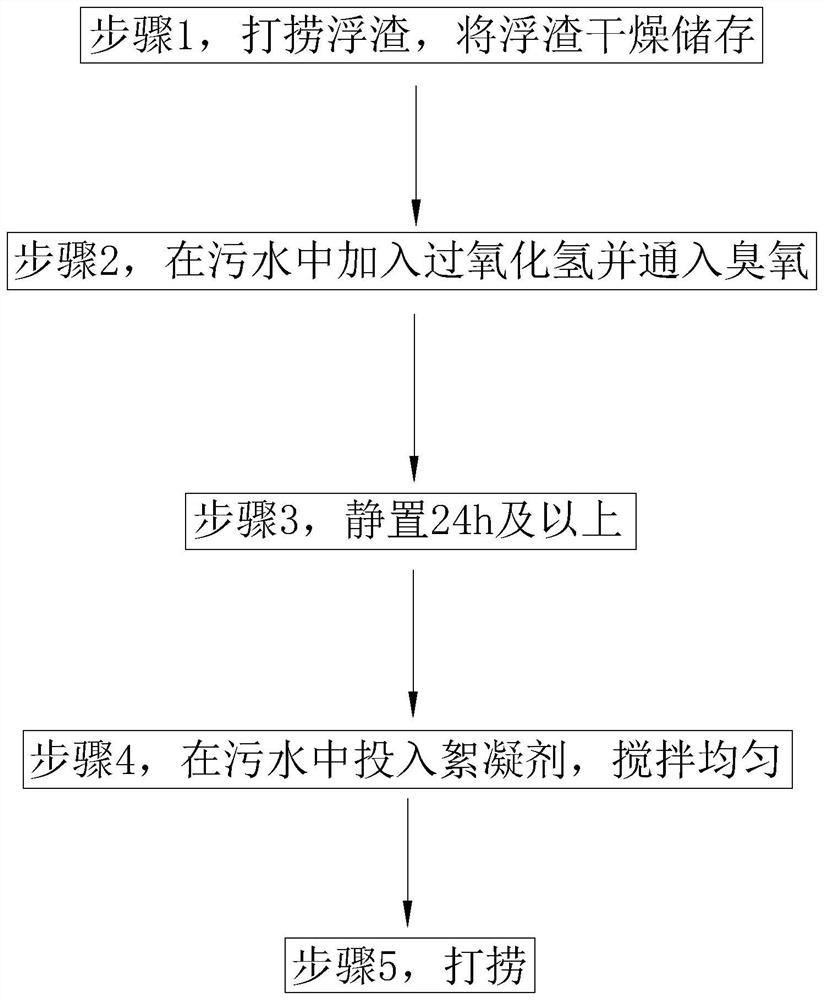

本申请涉及污水处理领域,具体公开了一种喷漆喷淋废水处理工艺。喷漆喷淋废水处理工艺,包括以下步骤:步骤1,打捞浮渣,将浮渣干燥储存;步骤2,在污水中加入过氧化氢并通入臭氧;步骤3,静置24h及以上;步骤4,在污水中投入絮凝剂,搅拌均匀;步骤5,打捞;絮凝剂包括以下质量份数的组分:聚丙烯酰胺100份、酪蛋白25‑30份、阿米吡啶1‑2份、甲基多巴0.5‑0.8份。其具有无需为了降低运输成本而收集并囤积污水,从而有效避免了污水因长期储存而散发异味以及有害物质的情况,减少对工作人员身体健康造成的影响的优点。

权利要求书

1.一种喷漆喷淋废水处理工艺,其特征在于:包括以下步骤:

步骤1,打捞浮渣,将浮渣干燥储存;

步骤2,在污水中加入过氧化氢并通入臭氧;

步骤3,静置24h及以上;

步骤4,在污水中投入絮凝剂,搅拌均匀;

步骤5,打捞;

所述絮凝剂包括以下质量份数的组分:

聚丙烯酰胺100份

酪蛋白25-30份

阿米吡啶1-2份

甲基多巴0.5-0.8份。

2.根据权利要求1所述的喷漆喷淋废水处理工艺,其特征在于:所述步骤2中,过氧化氢在污水中的投入量为每1L污水中投入8.75-11mL过氧化氢。

3.根据权利要求2所述的喷漆喷淋废水处理工艺,其特征在于:所述步骤2中,过氧化氢采用浓度为27.5%-35%的双氧水。

4.根据权利要求1所述的喷漆喷淋废水处理工艺,其特征在于:所述步骤2中,朝向污水中以0.3-0.4m3/h的流速持续注入臭氧2h。

5.根据权利要求1所述的喷漆喷淋废水处理工艺,其特征在于:所述步骤4中,投入絮凝剂后,通过搅拌装置以50-70r/min的转速持续搅拌30-45min。

6.根据权利要求1所述的喷漆喷淋废水处理工艺,其特征在于:所述步骤3中,静置24h-48h后即进行步骤4。

7.根据权利要求1所述的喷漆喷淋废水处理工艺,其特征在于:所述絮凝剂还包括以下质量份数的组分:

云母10-15份。

8.根据权利要求1-7任一所述的喷漆喷淋废水处理工艺,其特征在于:所述絮凝剂的制备方法如下:

将各原料研磨至粉末状,按比例混合均匀,压制成颗粒状,获得絮凝剂。

说明书

喷漆喷淋废水处理工艺

技术领域

本申请涉及污水处理领域,更具体地说,它涉及一种喷漆喷淋废水处理工艺。

背景技术

喷漆时,为了减少涂料对空气和环境的污染,通常需要通过喷淋水来阻挡并吸收飘出的涂料,由于飘出的涂料多呈雾状且飘出的涂料量少,为了节约用水,喷淋水通常会循环利用,多次吸附飘出的涂料至喷淋水接近饱和后,收集污水并进行处理。

因此,喷漆喷淋废水具有的特点就是水量小,COD高、色度高,水中含有树脂、溶剂、颜料、微生物以及重金属等物质,由于废水中物质种类较多,处理困难,通常会定时将废水集中运输至污水处理厂进行处理。

但是由于污水中含有微生物和有机物,在一段时间的停放后,会产生有害物质以及异味,有害物质以及异味的散发,严重影响工作人员的健康,因此,还有改善空间。

发明内容

为了及时处理喷漆喷淋废水,本申请提供一种喷漆喷淋废水处理工艺。

本申请提供的一种喷漆喷淋废水处理工艺采用如下的技术方案:

一种喷漆喷淋废水处理工艺,包括以下步骤:

步骤1,打捞浮渣,将浮渣干燥储存;

步骤2,在污水中加入过氧化氢并通入臭氧;

步骤3,静置24h及以上;

步骤4,在污水中投入絮凝剂,搅拌均匀;

步骤5,打捞;

所述絮凝剂包括以下质量份数的组分:

聚丙烯酰胺100份

酪蛋白25-30份

阿米吡啶1-2份

甲基多巴0.5-0.8份。

通过采用上述技术方案,通过采用过氧化氢和臭氧进行氧化,使得污水中的有机物氧化成无机物,使得污水不易变质发臭,配合絮凝剂,使得污水中的杂质被吸附,使得污水中有机物含量下降,杂质下降,从而使得处理后的污水可直接循环利用,无需送往污水处理厂,无需为了降低运输成本而收集并囤积污水,从而有效避免了污水因长期储存而散发异味以及有害物质的情况,减少对工作人员身体健康造成的影响;

通过臭氧和过氧化氢,有效杀菌,使得污水中的微生物失活,不易分解有机物而产生异味,使得在处理污水的过程中,在静置反应的过程中不易产生异味;

通过在絮凝剂中加入阿米吡啶、甲基多巴,阿米吡啶、甲基多巴溶于水后,产生有效的抑菌效果,使得污水持续抑菌,在过氧化氢和臭氧消耗完毕后,依旧保持较好的抑菌效果,使得污水循环利用的过程中,污水中的有机物不易因微生物分解而产生异味;

通过加入酪蛋白,有效吸附金属离子,降低污水中金属离子浓度,降低污水的毒性,减少对工作人员的危害;

通过将浮渣干燥储存,方便处理,可长期存放,积累足够量后再进行处理,降低处理成本。

优选的,所述步骤2中,过氧化氢在污水中的投入量为每1L污水中投入8.75-11mL过氧化氢。

通过采用上述技术方案,通过控制过氧化氢投入量,具有足够的氧化效果,同时控制成本,减少浪费。

优选的,所述步骤2中,过氧化氢采用浓度为27.5%-35%的双氧水。

通过采用上述技术方案,通过采用浓度为27.5%-35%的双氧水,使得双氧水存放较为稳定,不易自行快速分解,控制成本,减少浪费。

优选的,所述步骤2中,朝向污水中以0.3-0.4m3/h的流速持续注入臭氧2h。

通过采用上述技术方案,通过控制臭氧注入量,保证较好的氧化效果,同时减少臭氧的浪费,控制成本,并且通过控制注入的速度,使得臭氧溶于水中氧化消毒,减少臭氧未溶于水中就直接排出导致的浪费,有效控制成本。

优选的,所述步骤4中,投入絮凝剂后,通过搅拌装置以50-70r/min的转速持续搅拌30-45min。

通过采用上述技术方案,通过足量的搅拌,保证絮凝剂与杂质混合充分,充分吸附污水中的杂质,净化效果较佳。

优选的,所述步骤3中,静置24h-48h后即进行步骤4。

通过采用上述技术方案,通过控制静置时间,保证充分氧化,同时避免静置时间过程,导致新的杂质进入,减少污染。

优选的,所述絮凝剂还包括以下质量份数的组分:

云母10-15份。

通过采用上述技术方案,通过加入云母,增加絮凝剂的重量,使得絮凝剂更易沉淀,在打捞时易于沉入网中被捞起,不易悬浮在水中增加打捞难度。

优选的,所述絮凝剂的制备方法如下:

将各原料研磨至粉末状,按比例混合均匀,压制成颗粒状,获得絮凝剂。

通过采用上述技术方案,通过研磨后再混合,使得絮凝剂中各组分配比更为均匀,保证每颗絮凝剂的配比,使得制成的絮凝剂质量较高,净水能力较强。

综上所述,本申请具有以下有益效果:

1、由于本申请通过采用过氧化氢和臭氧进行氧化,使得污水中的有机物氧化成无机物,使得污水不易变质发臭,配合絮凝剂,使得污水中的杂质被吸附,使得污水中有机物含量下降,杂质下降,从而使得处理后的污水可直接循环利用,无需送往污水处理厂,无需为了降低运输成本而收集并囤积污水,从而有效避免了污水因长期储存而散发异味以及有害物质的情况,减少对工作人员身体健康造成的影响。

2、本申请中优选采用在絮凝剂中加入阿米吡啶、甲基多巴,阿米吡啶、甲基多巴溶于水后,产生有效的抑菌效果,使得污水持续抑菌,在过氧化氢和臭氧消耗完毕后,依旧保持较好的抑菌效果,使得污水循环利用的过程中,污水中的有机物不易因微生物分解而产生异味。

3、本申请中优选采用加入云母,增加絮凝剂的重量,使得絮凝剂更易沉淀,在打捞时易于沉入网中被捞起,不易悬浮在水中增加打捞难度。

(发明人:雷隆鸿;白明超;陆日明)