申请日2018.04.12

公开(公告)日2021.02.12

IPC分类号C02F11/10; C10L5/46; C02F3/28; C01B25/45

摘要

本发明提供了一种剩余污泥水热碳化液资源化的方法,属于环境工程污泥处理技术领域。在剩余污泥水热碳化中通过水热碳化液适当循环利用,在提高水热炭产量的同时,产生易资源化利用的高浓度水热碳化液,鸟粪石法回收其中的氮和磷后,液相部分作为污水生物脱氮中反硝化补充碳源。本发明效果和益处是可实现污水处理中剩余污泥近零排放,有效地克服低碳氮比废水生物脱氮效率低的技术瓶径,而且水热炭可作为燃料用于水热碳化反应器加热,实现能量自给,在城市污水处理厂剩余污泥资源化方面具有广阔的应用前景。

权利要求书

1.一种剩余污泥水热碳化液资源化的方法,其特征在于,步骤如下:

步骤1.剩余污泥水热碳化

取城市污水处理厂剩余污泥,调节剩余污泥浓度为30-150g/L,控制水热碳化反应器温度为200-280℃,反应时间为1-5h,得到污泥水热碳化产物;将上述得到的污泥水热碳化产物经过固液分离后,回收水热炭,并收集液相部分,作为下一水热碳化循环的水相;水热碳化循环5-15次后的液相部分即为水热碳化液;

步骤2.鸟粪石法回收水热碳化液中氮和磷

调节步骤1得到的水热碳化液中Mg2+、NH4+、PO43-摩尔比为1:1:1,控制pH值为8.5-10,反应时间为10-60min,经过固液分离后,回收鸟粪石,并收集液相部分,作为反硝化补充碳源;

步骤3.生物反硝化碳源补充

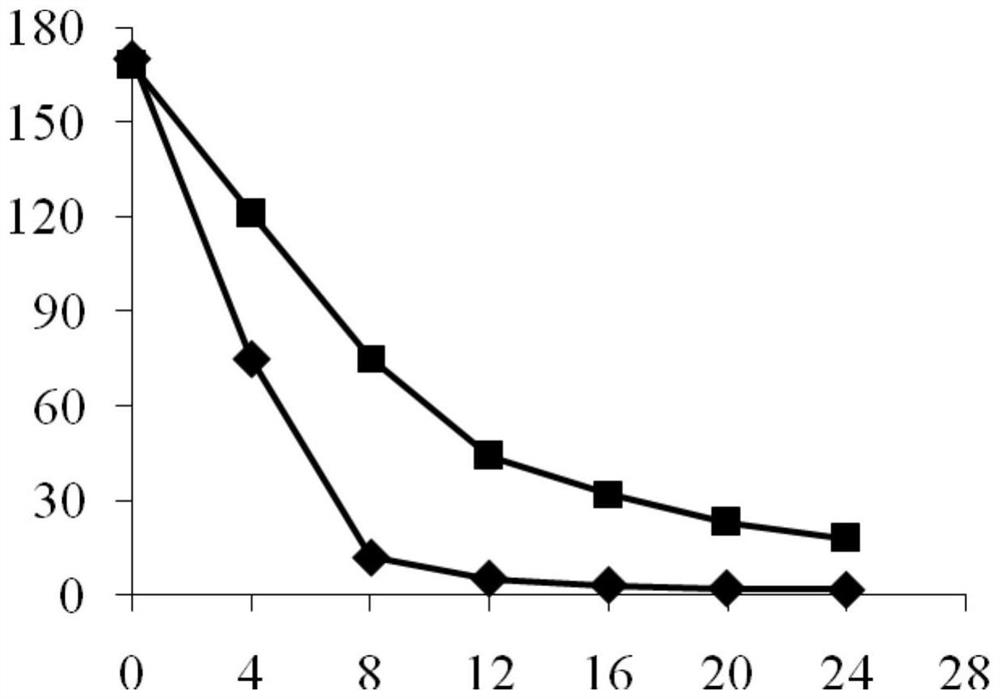

将步骤2得到的液相部分逐渐投加到城市污水处理中的反硝化反应器中,控制COD:N=4-10:1,水力停留时间为4-24h,进行强化生物脱氮。

说明书

一种剩余污泥水热碳化液资源化的方法

技术领域

本发明属于环境工程污泥处理技术领域,涉及一种剩余污泥水热碳化液资源化的方法。

背景技术

随着城市污水处理的快速发展,剩余污泥的排放量也不断增加。截至2012年我国污泥(以含水率80%计)产生量已超过3500万吨,预计2020年,我国城镇污泥年产量将超过6000万吨,造成巨大的经济和环境压力。剩余污泥的合理处置已成为可持续发展中必须解决的难题,而资源化是剩余污泥的理想利用方式。目前,常见的剩余污泥资源化技术主要包括焚烧、好氧堆肥、厌氧消化、土地利用、制作建材以及环境材料等。

剩余污泥是一种产量巨大的高含水率废弃生物质。水热碳化技术不受原料含水率的制约、制备过程简单、反应条件温和、效率高、成本低;所得生物炭产量较高且具有丰富官能团等优点,能够作为土壤改良剂及燃料等,被认为是高含水率生物质制备生物炭较为理想的方法。因此,近年来利用水热碳化技术制备污泥生物炭备受关注,可实现污染防治和资源利用的双重功效。费颖恒等利用微波辅助加热水热反应器,将剩余污泥水热碳化制备污泥炭。曹玉成等将剩余污泥厌氧消化后,再将消化污泥水热碳化制备生物炭。

然而,剩余污泥制备水热炭的同时,也产生大量的水热碳化液。水热碳化液含有丰富的有机质、氮和磷等,如处理不当则可造成二次污染。目前水热碳化液主要作为废水,通过净化处理后排放;而水热炭化液资源化利用方式仅是厌氧产甲烷,但产生的沼气仍需进一步脱硫等处理,而且存在沼液利用、甲烷贮存等棘手问题。

发明内容

本发明的目的是针对剩余污泥水热碳化中液相部分资源化效率低的技术瓶径,提供一种经济高效的基于水热碳化技术的剩余污泥资源化利用方法。

本发明的技术解决方案是在剩余污泥水热碳化中通过水热碳化液适当循环利用,在提高水热炭产量的同时,产生易资源化利用的高浓度水热碳化液,回收其中的氮和磷后,液相部分作为污水生物脱氮中反硝化补充碳源。

本发明的技术方案:

一种剩余污泥水热碳化液资源化的方法,步骤如下:

步骤1.剩余污泥水热碳化

取城市污水处理厂剩余污泥,调节剩余污泥浓度为30-150g/L,控制水热碳化反应器温度为200-280℃,反应时间为1-5h,得到污泥水热碳化产物;将上述得到的污泥水热碳化产物经过固液分离后,回收水热炭,并收集液相部分作为下一水热碳化循环的水相;水热碳化循环5-15次后的液相部分即为水热碳化液;

步骤2.鸟粪石法回收水热碳化液中氮和磷

调节步骤1得到的水热碳化液中Mg2+、NH4+、PO43-摩尔比为1:1:1,控制pH值为8.5-10,反应时间为10-60min,经过固液分离后,回收鸟粪石,并收集液相部分,作为反硝化补充碳源;

步骤3.生物反硝化碳源补充

将步骤2得到的液相部分逐渐投加到城市污水处理中的反硝化反应器中,控制COD:N=4-10:1,水力停留时间为4-24h,进行强化生物脱氮。

本发明的有益效果:

(1)水热碳化液适当循环利用可节能,提高水热碳产量,而且水热炭可作为燃料用于水热碳化反应器加热,实现能量自给。

(2)可以有效地克服低碳氮比废水生物脱氮效率低的技术瓶径。

(3)可实现污水处理厂剩余污泥近零排放,并为其资源化利用提供一条新途径。

(发明人:王竞;赵志敏;王奉博)