申请日 20200703

公开(公告)日 20201103

IPC分类号 C02F9/12; C02F1/40; C02F103/16

摘要

本发明公开了一种含油、含渣废水处理系统,废水经由进水管进入沉降腔中,废水在沉降腔上升过程中,大块颗粒物质沉降至锥形底并通过排渣口定期排出;废水经过多级腔室在重力、磁力配合作用下,实现了油、渣分离,同时实现了废水中不同性质颗粒的分离。

权利要求书

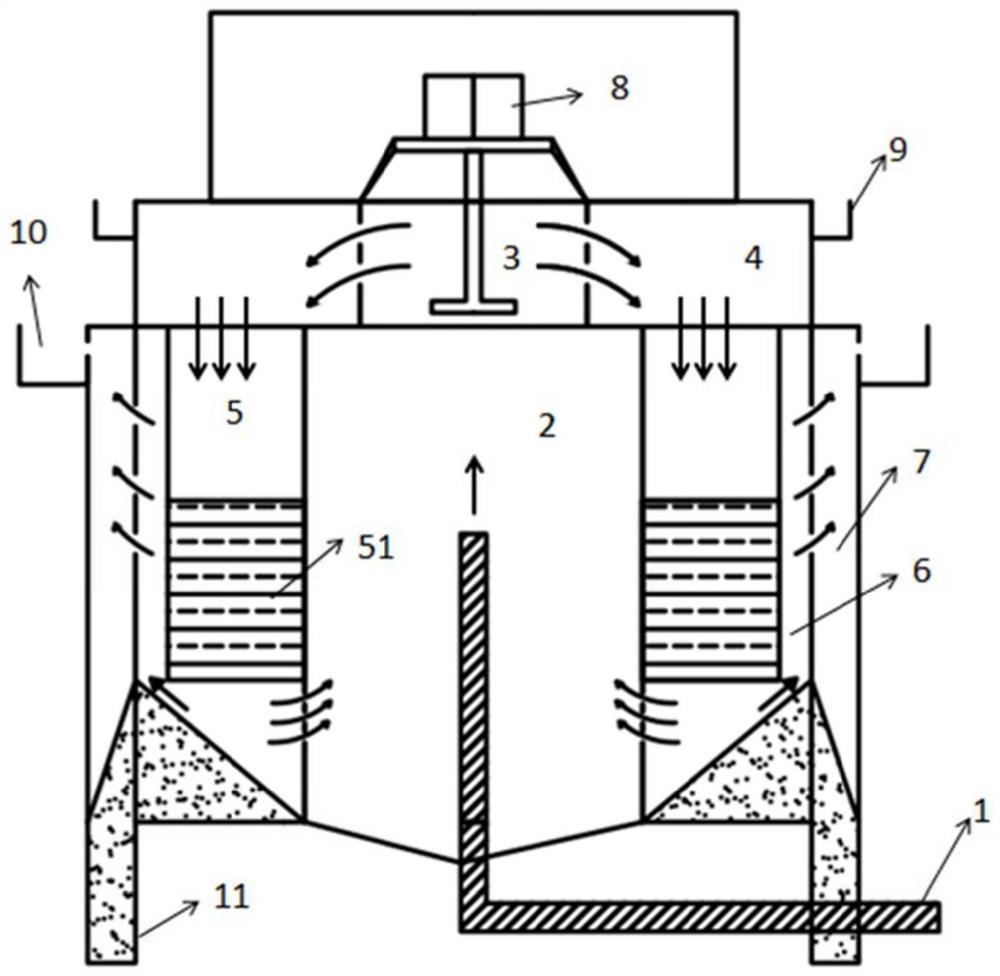

1.一种含油、含渣废水处理系统,其特征在于:所述系统包括进水管(1)、沉降腔(2)、混合腔(3)、分离腔(4)、下沉腔(5)、上升通道(6)、微滤腔(7)、曝气搅拌装置(8)、油污排出口(9)、清液出口(10),所述进水管(1)连通沉降腔(2),所述沉降腔(2)为桶状结构,所述桶状结构底部为锥形底,所述沉降腔(2)顶部设置混合腔(3),所述混合腔(3)的横截面小于所述桶状结构,所述混合腔侧壁设置通孔,所述通孔连通分离腔(4),所述分离腔(4)底部设置过水孔,所述过水孔连通下沉腔(5),所述下沉腔(5)设置在所述桶状结构侧壁外侧,所述下沉腔底部开口,所述开口下方设置斜板,下沉腔(5)内的水流经斜板分流,下流入所述沉降腔,上流入所述上升通道(6),所述上升通道顶部密封设置,所述上升通道(6)远离下沉腔(5)的侧壁设置分流口,所述上升通道(6)经过分流口连通所述微滤腔(7),所述微滤腔(7)上部设置清液出口(10),所述分离腔(4)上部设置油污排出口(9),所述混合腔(3)顶部设置所述曝气搅拌装置(8)。

2.如权利要求1所述的含油、含渣废水处理系统,其特征在于:所述下沉腔(5)中设置若干筛板(51)。

3.如权利要求1所述的含油、含渣废水处理系统,其特征在于:所述筛板(51)为电磁铁筛板(52)。

4.如权利要求1所述的含油、含渣废水处理系统,其特征在于:所述沉降腔(2)底部设置排渣口。

5.如权利要求1所述的含油、含渣废水处理系统,其特征在于:所述微滤腔(7)底部设置排渣口。

6.如权利要求1所述的含油、含渣废水处理系统,其特征在于:所述混合腔(3)、分离腔(4)设置超声装置。

7.如权利要求1所述的含油、含渣废水处理系统,其特征在于:所述筛板为倒锥台结构,大口朝上,小口在下,所述大口和小口均开口设置。

8.如权利要求1所述的含油、含渣废水处理系统,其特征在于:所述电磁铁筛板(52)间歇式通电,所述电磁铁筛板(52)停止通电时,倒锥台结构处插入一根电磁铁棒(53),将电磁铁筛板处截留的微粒吸引在电磁铁棒(53)上,然后将电磁铁棒(53)取出。

9.如权利要求1所述的含油、含渣废水处理系统,其特征在于:所述曝气搅拌装置为搅拌叶片处设置微孔曝气管。

10.如权利要求1所述的含油、含渣废水处理系统,其特征在于:电磁铁棒取出的微粒作为多孔铁碳微电解材料的原料。

说明书

一种含油、含渣废水处理系统

技术领域

本发明属于水处理领域,具体涉及一种含油、含渣废水处理系统。

背景技术

热轧废水来自轧机、轧辊及辊道的冷却及冲洗水,冲铁皮、方坯及板坯的冷却水,以及火焰清理机除尘废水,废水中含氧化铁皮为每升几百至数千毫克,粒径从几厘米到几微米不等,废水含油量浓度为20-50mg/L,废水温度为40-60摄氏度。为了提高热轧废水处理的水质,通常采用多级净化和冷却的方式进行,完整的热轧废水处理系统还包括废油回收和对二次铁皮沉淀池和过滤器分离的氧化铁皮的浓缩、分离。

我国热轧废水处理主要采用一次铁皮坑和二次铁皮坑的处理方式,但处理水质差,为了提高水质,采用了下旋型水力旋流沉淀池,但该类方法只能对大块氧化铁皮进行处理,废水中细颗粒氧化铁皮效果并不好,因此经过铁皮坑处理后,仍然需要进行过滤处理,这样无形中增加了设备复杂性、建设成本以及运行成本。

如何高效处理此类含油、含渣废水仍然是热轧厂的重点研究方向,本申请提供一种能够高效分离含油、含渣废水中的油渣、废渣,并对其充分回收利用的废水处理系统。

发明内容

本发明的目的是提供一种含油、含渣废水处理系统:

本发明的目的采用如下技术方案实现:

本发明公开了一种含油、含渣废水处理系统,所述系统包括进水管1、沉降腔2、混合腔3、分离腔4、下沉腔5、上升通道6、微滤腔7、曝气搅拌装置8、油污排出口9、清液出口10,所述进水管1连通沉降腔2,所述沉降腔2为桶状结构,所述桶状结构底部为锥形底,所述沉降腔2顶部设置混合腔3,所述混合腔3的横截面小于所述桶状结构,所述混合腔侧壁设置通孔,所述通孔连通分离腔4,所述分离腔4底部设置过水孔,所述过水孔连通下沉腔5,所述下沉腔5设置在所述桶状结构侧壁外侧,所述下沉腔底部开口,所述开口下方设置斜板,下沉腔5内的水流经斜板分流,下流入所述沉降腔,上流入所述上升通道6,所述上升通道顶部密封设置,所述上升通道6远离下沉腔5的侧壁设置分流口,所述上升通道6经过分流口连通所述微滤腔7,所述微滤腔7上部设置清液出口10,所述分离腔4上部设置油污排出口9,所述混合腔3顶部设置所述曝气搅拌装置8。

进一步地,所述下沉腔5中设置若干筛板51;

进一步地,所述筛板51为电磁铁筛板52;

进一步地,所述沉降腔2底部设置排渣口;

进一步地,所述微滤腔7底部设置排渣口;

进一步地,所述混合腔3、分离腔4设置超声装置;

进一步地,所述混合腔3设置加药口;

进一步地,所述微滤腔7设置加药口;

进一步地,所述筛板为倒锥台结构,大口朝上,小口在下,所述大口和小口均开口设置;

进一步地,所述电磁铁筛板52间歇式通电;

进一步地,所述电磁铁筛板52停止通电时,倒锥台结构处插入一根电磁铁棒53,将电磁铁筛板处截留的微粒吸引在电磁铁棒53上,然后将电磁铁棒53取出;

进一步地,所述曝气搅拌装置为搅拌叶片处设置微孔曝气管;

进一步地,电磁铁棒取出的微粒作为多孔铁碳微电解材料的原料;

进一步地,所述多孔铁碳微电解材料中含有铁、碳、四氧化三铁等;

进一步地,各腔室通过隔板隔开,所述隔板的大小可调整。

发明人 (苏华;汤亚勇;季丹萍;)