申请日 20200805

公开(公告)日 20201103

IPC分类号 C02F9/14; C02F101/10; C02F101/16; C02F101/30

摘要

本发明公开了一种废水脱氮除钙一体化装置及方法,包括反应区、分离区以及污泥回流系统,所述反应区包括两节以上的反应区段,所述反应区段首尾相连形成环形流反应池,所述反应区段包括第一厌氧段、一段以上的缺氧段,所述第一厌氧段、缺氧段依次连接,所述缺氧段包括依次连接的缺氧段B和缺氧段A;所述分离区分为物化刮泥区和生化刮泥区,所述分离区的进水侧依次设置有中间布水槽、污泥斗,所述分离区的出水侧依次设置有浮渣槽、集水槽;本发明无需添加化学药剂、同时脱氮除钙,分离物化污泥和生化污泥,去除效率高,工艺自动化控制程度高,操作简单,安装方便,运行成熟稳定。

权利要求书

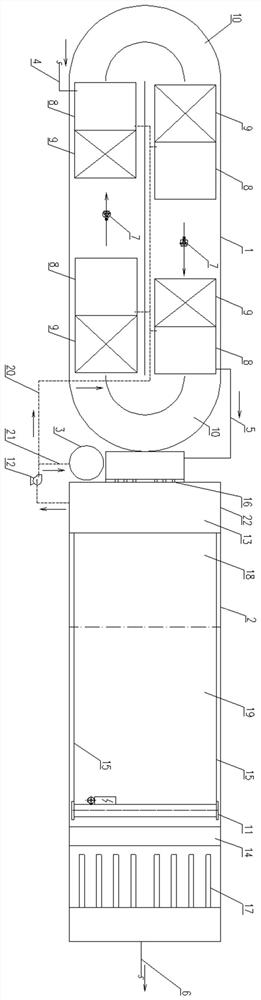

1.一种废水脱氮除钙一体化装置,其特征在于:包括反应区(1)、分离区(2)以及污泥回流系统,其中:

所述反应区(1)包括两节以上的反应区段,所述反应区段首尾相连形成环形流反应池,所述反应区段包括第一厌氧段(10)、一段以上的缺氧段,所述第一厌氧段(10)、缺氧段依次连接,所述缺氧段包括依次连接的缺氧段B(9)和缺氧段A(8);所述环形流反应池的廊道内设有潜水推流器(7),所述缺氧段A(8)、缺氧段B(9)内部均设置有曝气器,第一厌氧段(10)为两端弧形廊道,不曝气;

所述分离区(2)分为物化刮泥区(18)和生化刮泥区(19),所述分离区(2)的进水侧依次设置有中间布水槽(16)、污泥斗(13),所述分离区(2)的出水侧依次设置有浮渣槽(14)、集水槽(17);所述分离区(2)上设置有刮泥机导轨(15)和刮泥机(11),所述刮泥机导轨(15)固定安装在分离区(2)上,所述刮泥机(11)安装在刮泥机导轨(15)上,且所述刮泥机(11)沿刮泥机导轨(15)移动;所述刮泥机(11)下端设有刮泥板,上端设有刮渣板;

所述污泥回流系统包括排泥泵/回流泵(12)、污泥排泥管路(21)、污泥回流管路(20)、污泥转移槽(3),所述排泥泵/回流泵(12)的进口通过管路与污泥斗(13)出口连接,所述排泥泵/回流泵(12)的出口分别与污泥排泥管路(21)的进口、污泥回流管路(20)的进口连接,所述污泥排泥管路(21)的出口与污泥转移槽(3)进口连接,所述污泥回流管路(20)的出口分别连接在缺氧段A(8)上;

所述反应区(1)通过反应区出水管路(5)与中间布水槽(16)连接。

2.根据权利要求1所述废水脱氮除钙一体化装置,其特征在于:所述反应区(1)内水流速度在0.4-0.6m/s。

3.根据权利要求1所述废水脱氮除钙一体化装置,其特征在于:所述缺氧段A(8)、缺氧段B(9)的曝气器的脉冲搅拌强度比在1:1.5-2。

4.根据权利要求1所述废水脱氮除钙一体化装置,其特征在于:所述物化刮泥区(18)和生化刮泥区(19)的分界点在刮泥机总行程长度的1/4-1/3处。

5.根据权利要求1所述废水脱氮除钙一体化装置,其特征在于:所述污泥斗(13)的侧壁上设置有取样管阀(22)。

6.根据权利要求1所述废水脱氮除钙一体化装置,其特征在于:所述分离区(2)出水一侧设置有矩形出水堰,矩形出水堰与集水槽(17)连通。

7.一种基于权利要求1至6任一所述废水脱氮除钙一体化装置的废水脱氮除钙方法,其特征在于,包括以下步骤:

步骤1,将含氮含钙的废水通过进水管道(4)进入反应区(1);

步骤2,反应区(1)内,废水在缺氧段进行反硝化反应,NO3-N通过反硝化菌被还原为N2,同时产生碱度;反硝化过程产生的HCO3-碱度,通过曝气器的曝气吹脱,转换为CO2和CO32-,pH值在8.5-9,废水中的Ca2+与CO32-结合形成晶体大颗粒,在曝气器的曝气充氧和潜水推流器(7)的水力推流结合的作用下,与絮状活性污泥分离,呈晶体悬浮颗粒状态;

在反硝化反应过程中,根据污泥浓度MLSS值控制曝气器的脉冲间歇时间和强度:

V=Q/Nr×CN/CX

q0=V/n/h×s

qA=k×q0

qB=r×qA

其中,V表示反应区容积,Q表示处理水量,Nr表示脱氮负荷,CN表示NO3-N浓度,CX表示污泥浓度MLSS,q0表示脉冲平均供气量,n表示脉冲区数量,h表示反应区有效水深,s表示脉冲强度,qA表示缺氧段A脉冲供气量,k表示ORP氧化还原电位系数,qB表示缺氧段B脉冲供气量,r表示污泥回流比系数;

实时监测反应区出水管路(5)中的ORP值,根据ORP值确定ORP氧化还原电位系数k,由ORP氧化还原电位系数k和脉冲平均供气量q0得到缺氧段A的脉冲供气量qA,根据缺氧段A的脉冲供气量qA实时控制缺氧段A的曝气器的脉冲间歇时间和强度;

实时监测污泥回流管路(20)中的污泥回流量,得到污泥回流比系数,根据缺氧段A的脉冲供气量qA和污泥回流比系数确定缺氧段B的脉冲供气量qB,根据缺氧段B的脉冲供气量qB控制缺氧段B的曝气器的脉冲间歇时间和强度;

步骤3,经过反硝化反应的废水通过反应区出水管路(5)进入中间布水槽(16),流经中间布水槽(16)上均布的过流孔进入依次流经分离区(2)的物化刮泥区(18)和生化刮泥区(19),废水通过水平流动,上清液由集水槽(17)连接出水管路(6)排出,而污泥在前端污泥区沉淀进行泥水分离,其中,物化污泥沉淀于物化刮泥区(18),生化污泥沉淀于生化刮泥区(19);启动刮泥机(11),刮泥机(11)逆水流运行时,刮泥机(11)的下端刮泥板将分离区(2)底部污泥集中到排泥泵/回流泵(12),刮泥机(11)顺水流运行时,上部浮渣由刮泥机(11)的浮渣板刮到浮渣槽(14)收;

步骤4,通过控制排泥泵/回流泵(12)将物化污泥和部分生化污泥排入到污泥斗(13)内,污泥斗(13)通过自动阀门控制排泥,将污泥由排泥管路(16)打入污泥转移池(3),以备转移到后续污泥处理系统;

通过控制排泥泵/回流泵(12)将另一部分生化污泥通过污泥回流管路(20)回流至反应区(1)中的缺氧段A中;NO3-N在缺氧段A和缺氧段B进行反硝化,同时原废水进水可补充一部分反硝化所需的碳源,生化污泥回流保证活性污泥浓度,有利于反硝化菌群保持活性。

8.根据权利要求7所述废水脱氮除钙方法,其特征在于:实时监测反应区中溶解氧DO值,当溶解氧DO值在0.1mg/L以下,则开启缺氧段A和缺氧段B的曝气器,曝气器的脉冲持续时间在5-10min,间歇时间20-25min;溶解氧DO值达0.5mg/L,则停止缺氧段A和缺氧段B的曝气器。

说明书

一种废水脱氮除钙一体化装置及方法

技术领域

本发明涉及一种用于金属酸洗废水、光伏电池含氟废水等工业废水脱氮除钙的一体化装置及方法,属于废水处理工程应用领域。

背景技术

金属酸洗废水、光伏电池含氟废水等工业废水基本上都会用到石灰沉淀法来中和酸性或沉淀污染物而调节pH至碱性,尤其在太阳能电池生产行业,混合废水污染物主要是氢氟酸、氟硅酸、硝酸等,一般废水含氟在2000mg/L左右,总氮浓度在600mg/L左右,通常采用两级混凝反应沉淀以去除F离子。除氟药剂就是石灰和氯化钙,而硝酸盐氮污染物则采用缺氧反硝化工艺。

在现有技术中,主要存在的问题是:以石灰沉淀法为主的工艺方法,为了达到金属离子或F离子指标达标排放,Ca离子往往投加过量,增加了废水中Ca的污染,除氟出水含钙浓度可达到400-600mg/L,直接影响后续生化脱氮工艺的效果,也会增加后续中水回用系统的投资和处理成本。

目前,低浓度钙离子的脱除方法常用的是水质软化工艺,如纳滤、反渗透等膜分离法、离子交换法、电渗析法等,而高浓度钙离子大多采用的是化学沉淀法,也有少部分使用石英砂过滤吸附法。化学沉淀法需要添加化学药剂,而过滤吸附法通常适合的处理规模较小,一般为了延长反应时间会使过滤分离设备加高,往往导致室内安装困难,且要定期更换过滤材料,内部结构复杂,成本高,操作难,处理不当就会产生二次污染。所以,目前需要一套简单经济的工艺装置与方法来长期稳定的处理含氮高钙废水。

发明内容

发明目的:为了克服现有技术中存在的不足,本发明提供一种废水脱氮除钙一体化装置及方法,无需额外添加化学药剂,且分离含钙污泥和生化污泥,克服常规工艺缺陷,解决工业废水同时脱氮除钙的相互限制,可以长期稳定运行的组合装置。

技术方案:为实现上述目的,本发明采用的技术方案为:

一种废水脱氮除钙一体化装置,包括反应区、分离区以及污泥回流系统,其中:

所述反应区包括两节以上的反应区段,所述反应区段首尾相连形成环形流反应池,所述反应区段包括第一厌氧段、一段以上的缺氧段,所述第一厌氧段、缺氧段依次连接,所述缺氧段包括依次连接的缺氧段B和缺氧段A;所述环形流反应池的廊道内设有潜水推流器,所述缺氧段A、缺氧段B内部均设置有曝气器,第一厌氧段为两端弧形廊道,不曝气。废水在环形反应区中,循环混合,反应充分,污泥停留时间长,水力流态兼有完全混合式和推流式的优点。

所述分离区分为物化刮泥区和生化刮泥区,所述分离区的进水侧依次设置有中间布水槽、污泥斗,所述分离区的出水侧依次设置有浮渣槽、集水槽。所述分离区上设置有刮泥机导轨和刮泥机,所述刮泥机导轨固定安装在分离区上,所述刮泥机安装在刮泥机导轨上,且所述刮泥机沿刮泥机导轨移动。所述刮泥机下端设有刮泥板,上端设有刮渣板。

所述污泥回流系统包括排泥泵/回流泵、污泥排泥管路、污泥回流管路、污泥转移槽,所述排泥泵/回流泵的进口通过管路与污泥斗出口连接,所述排泥泵/回流泵的出口分别与污泥排泥管路的进口、污泥回流管路的进口连接,所述污泥排泥管路的出口与污泥转移槽进口连接,所述污泥回流管路的出口分别连接在缺氧段A上。

所述反应区通过反应区出水管路与中间布水槽连接。

优选的:所述反应区内水流速度在0.4-0.6m/s。

优选的:所述缺氧段A、缺氧段B的曝气器的脉冲搅拌强度比在1:1.5-2。

优选的:所述物化刮泥区和生化刮泥区的分界点在刮泥机总行程长度的1/4-1/3处。

优选的:所述污泥斗的侧壁上设置有取样管阀。

优选的:所述分离区出水一侧设置有矩形出水堰,矩形出水堰与集水槽连通。

一种废水脱氮除钙方法,包括以下步骤:

步骤1,将含氮含钙的废水通过进水管道进入反应区。

步骤2,反应区内,废水在缺氧段进行反硝化反应,NO3-N通过反硝化菌被还原为N2,同时产生碱度。反硝化过程产生的HCO3-碱度,通过曝气器的曝气吹脱,转换为CO2和CO32-,pH值在8.5-9,废水中的Ca2+与CO32-结合形成晶体大颗粒,在曝气器的曝气充氧和潜水推流器的水力推流结合的作用下,与絮状活性污泥分离,呈晶体悬浮颗粒状态。

在反硝化反应过程中,根据污泥浓度MLSS值控制曝气器的脉冲间歇时间和强度:

V=Q/Nr×CN/CX

q0=V/n/h×s

qA=k×q0

qB=r×qA

其中,V表示反应区容积,Q表示处理水量,Nr表示脱氮负荷,CN表示NO3-N浓度,CX表示污泥浓度MLSS,q0表示脉冲平均供气量,n表示脉冲区数量,h表示反应区有效水深,s 表示脉冲强度,qA表示缺氧段A脉冲供气量,k表示ORP氧化还原电位系数,qB表示缺氧段 B脉冲供气量,r表示污泥回流比系数。

实时监测反应区出水管路中的ORP值,根据ORP值确定ORP氧化还原电位系数k,由ORP 氧化还原电位系数k和脉冲平均供气量q0得到缺氧段A的脉冲供气量qA,根据缺氧段A的脉冲供气量qA实时控制缺氧段A的曝气器的脉冲间歇时间和强度。

实时监测污泥回流管路中的污泥回流量,得到污泥回流比系数,根据缺氧段A的脉冲供气量qA和污泥回流比系数确定缺氧段B的脉冲供气量qB,根据缺氧段B的脉冲供气量qB控制缺氧段B的曝气器的脉冲间歇时间和强度。

步骤3,经过反硝化反应的废水通过反应区出水管路进入中间布水槽,流经中间布水槽上均布的过流孔进入依次流经分离区的物化刮泥区和生化刮泥区,废水通过水平流动,上清液由集水槽连接出水管路排出,而污泥在前端污泥区沉淀进行泥水分离,其中,物化污泥沉淀于物化刮泥区,生化污泥沉淀于生化刮泥区。启动刮泥机,刮泥机逆水流运行时,刮泥机的下端刮泥板将分离区底部污泥集中到排泥泵/回流泵,刮泥机顺水流运行时,上部浮渣由刮泥机的浮渣板刮到浮渣槽收。

步骤4,通过控制排泥泵/回流泵将物化污泥和部分生化污泥排入到污泥斗内,污泥斗通过自动阀门控制排泥,将污泥由排泥管路打入污泥转移池,以备转移到后续污泥处理系统。

通过控制排泥泵/回流泵将另一部分生化污泥通过污泥回流管路回流至反应区中的缺氧段A中。NO3-N在缺氧段A和缺氧段B进行反硝化,同时原废水进水可补充一部分反硝化所需的碳源,生化污泥回流保证活性污泥浓度,有利于反硝化菌群保持活性。

优选的:实时监测反应区中溶解氧DO值,当溶解氧DO值在0.1mg/L以下,则开启缺氧段A和缺氧段B的曝气器,曝气器的脉冲持续时间在5-10min,间歇时间20-25min。溶解氧DO值达0.5mg/L,则停止缺氧段A和缺氧段B的曝气器。

本发明相比现有技术,具有以下有益效果:

1.反应区呈环状,且进行了分段优化,有缺氧段A、缺氧段B和厌氧段,改变了污泥回流方式,曝气和脉冲搅拌自动化控制。分离区改进了刮泥设备的运行方式,可以分批沉淀、刮泥及排泥,因此本发明自动化程度高,脱氮除钙效果好。

2.本发明克服了常规脱氮工艺反硝化反应不充分,微生物活性不高,脱氮效率低,污泥发生沉积和钙化等缺陷,同时结合分批沉淀分离的方法,解决了生化污泥和物化含钙污泥的分选难题。

3.将生物脱氮和化学沉淀分离结为一体,反应区不仅可以去除有机物COD、悬浮物SS 等污染,还可以高效脱除NO3-N,同时可去除生化段水中所含的Ca离子污染物。其适用范围广、能适应不同水质水量的变化,投资少、运行成本低、出水水质好。

4.本发明实现了工艺装置优化组合、无需添加化学药剂、同时脱氮除钙,分离物化污泥和生化污泥,去除效率高,工艺自动化控制程度高,操作简单,安装方便,运行成熟稳定。

发明人 (张子种;仝辉;张隽;袁香;戴美新;沈岗;徐建功;)