申请日 20200803

公开(公告)日 20201208

IPC分类号 C02F1/70; B01J23/889; B01J35/02; B01J35/08; C02F101/22

摘要

一种铁酸锰纳米粉体及其制备和用其处理含六价铬污水的方法。其技术方案是:将氯化亚锰◆四水和三氯化铁溶于乙二醇中,磁力搅拌,再加入无水乙酸钠和聚乙二醇,搅拌;搅拌所得混合物溶液加入密封容器中,将密封容器移入不锈钢高压釜后再移至水热烘箱内,保温,取出洗涤,干燥,制得到铁酸锰纳米粉体。按铁酸锰纳米粉体∶含Cr(VI)污水中的Cr(VI)离子质量比为1∶(5~30),将铁酸锰纳米粉体加入含Cr(VI)污水中;在暗室条件下达到吸‑脱附平衡,然后转移到微波反应器中加热至60~200℃,保温,使含Cr(VI)污水的Cr(VI)离子全部还原为Cr(III)离子。本发明成本低和工艺简单,所制铁酸锰纳米粉体颗粒团聚小和粒径分布均匀,处理含Cr(VI)污水效果好和时间短。

权利要求书

1.一种铁酸锰纳米粉体的制备方法,其特征在于所述制备方法是:

步骤一、将0.2~1质量份的氯化亚锰◆四水和0.5~1.5质量份的三氯化铁溶于85~91质量份的乙二醇中,以1000~1200r/min的转速磁力搅拌20~40min,即得淡黄色溶液;再向所述淡黄色溶液中加入6.5~7.5质量份的无水乙酸钠和1~5质量份的聚乙二醇,以1000~1200r/min的转速搅拌60~70min,即得到混合物溶液;

步骤二、按照所述混合物溶液∶密封容器的体积比为0.55~0.65∶1,将所述混合物溶液加入密封容器中,所述密封容器的内衬为聚四氟乙烯;将所述密封容器移入不锈钢高压釜中,再将所述不锈钢高压釜移至水热烘箱内,于160~220℃条件下保温15~24h;然后将不锈钢高压釜取出,自然冷却,得到黑色产物;

步骤三、将所述黑色产物用乙醇洗涤2~4次,在空气气氛和60~70℃条件下干燥6~8h,制得到铁酸锰纳米粉体。

2.根据权利要求1铁酸锰纳米粉体的制备方法,其特征在于所述氯化亚锰◆四水中的MnCl2·4H2O含量≥99.0wt%。

3.根据权利要求1铁酸锰纳米粉体的制备方法,其特征在于所述三氯化铁中的FeCl3·6H2O含量≥99.0wt%。

4.根据权利要求1铁酸锰纳米粉体的制备方法,其特征在于所述乙二醇的(CH2OH)2含量≥99.5wt%。

5.根据权利要求1铁酸锰纳米粉体的制备方法,其特征在于所述无水乙酸钠中的NaAc含量≥99.0wt%。

6.根据权利要求1铁酸锰纳米粉体的制备方法,其特征在于所述聚乙二醇的平均分子量为380~430。

7.一种铁酸锰纳米粉体,其特征在于所述铁酸锰纳米粉体是根据权利要求1~6项中任一项所述铁酸锰纳米粉体的制备方法所制备的铁酸锰纳米粉体;

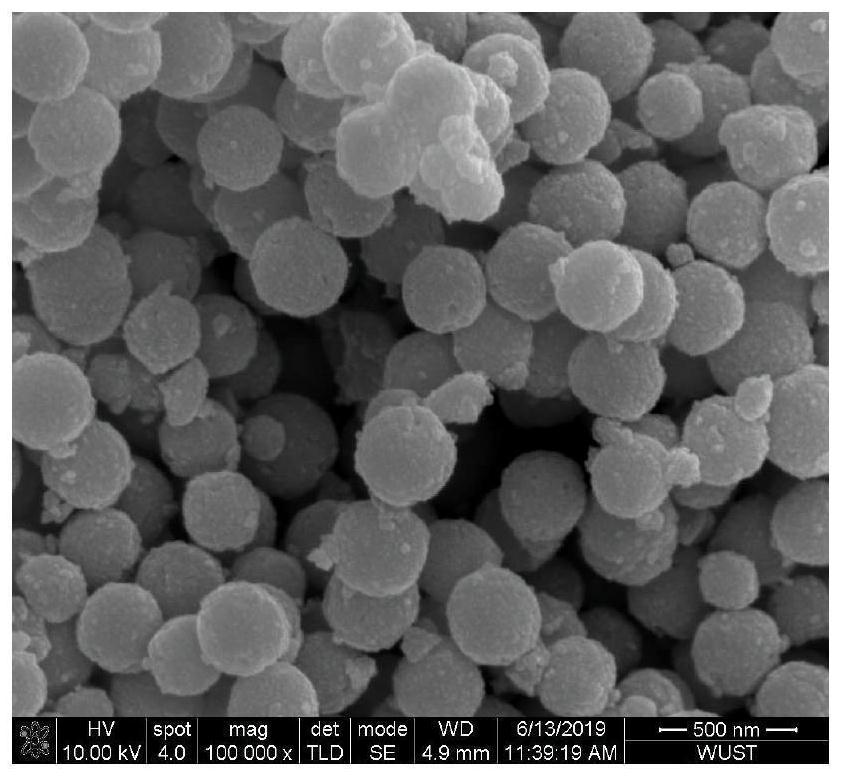

所述铁酸锰纳米粉体呈绒球状,铁酸锰纳米粉体的粒径≤500nm;铁酸锰纳米粉体为工业纯以上。

8.一种用铁酸锰纳米粉体处理含Cr(VI)污水的方法,其特征在于:按铁酸锰纳米粉体∶含Cr(VI)污水中的Cr(VI)离子质量比为1∶(5~30),将铁酸锰纳米粉体加入到含Cr(VI)污水中,调节pH值至2~6;然后在暗室条件下达到吸-脱附平衡,再转移到微波反应器中,微波加热至60~200℃,微波保温5~25min,含Cr(VI)污水中的Cr(VI)离子全部还原为Cr(III)离子;

所述铁酸锰纳米粉体的制备方法是:

步骤一、将0.2~1质量份的氯化亚锰◆四水和0.5~1.5质量份的三氯化铁溶于85~91质量份的乙二醇中,以1000~1200r/min的转速磁力搅拌20~40min,即得淡黄色溶液;再向所述淡黄色溶液中加入6.5~7.5质量份的无水乙酸钠和1~5质量份的聚乙二醇,以1000~1200r/min的转速搅拌60~70min,即得到混合物溶液;

步骤二、按照所述混合物溶液∶密封容器的体积比为0.55~0.65∶1,将所述混合物溶液加入密封容器中,所述密封容器的内衬为聚四氟乙烯;将所述密封容器移入不锈钢高压釜中,再将所述不锈钢高压釜移至水热烘箱内,于160~220℃条件下保温15~24h;然后将不锈钢高压釜取出,自然冷却,得到黑色产物;

步骤三、将所述黑色产物用乙醇洗涤2~4次,在空气气氛和60~70℃条件下干燥6~8h,制得到铁酸锰纳米粉体。

说明书

一种铁酸锰纳米粉体及其制备和用其处理含六价铬污水的方法

技术领域

本发明属于无机非金属材料超细粉体技术领域。具体涉及一种铁酸锰纳米粉体及其制备和用其处理含六价铬污水的方法。

背景技术

含铬废水来源于印染、医药、纺织、冶金、电镀、制革等不同的工业过程。Cr(VI)和Cr(III)是铬化合物的两种常见价态。其中六价铬(Cr(VI))具有致癌和致突变的特性,被认为是仅次于铅(Pb)的第二类常见无机污染物。与Cr(VI)相比,Cr(III)具有较低的毒性和流动性,同时在低浓度下可以作为机体的营养物质。因此,将Cr(VI)还原为Cr(III)是处理含铬废水的一种有效方法。

目前,处理方含铬废水的方法有:生物还原法、电化学还原法和光催化还原法等。生物还原法作为一种环境友好型技术,设备简单、投资少,在Cr(VI)的还原中发挥着越来越重要的作用,但是该方法还原效率低、速度慢、能力弱。电化学还原法具有选择性好、效率高、操作灵活、环境相容性好等优点,但其成本高的缺点限制了在大规模处理工业废水中的应用。此外,电化学还原法法也有一定的风险,如过电压和二次污染,会对人体造成潜在的危害;光催化还原法由于具有高效、经济、环保等特点,被认为是去除含Cr(VI)废水最有前途的方法,然而大多数光催化系统由于反应时间长(>60min),不适合对含Cr(VI)的废溶液进行紧急处理。

铁酸锰(MnFe2O4)是一种具有磁性的尖晶石结构材料,被用作废水处理的催化剂。与其他催化剂相比,铁酸锰因其催化活性高、化学性质稳定、易磁分离等优点受到了人们的广泛关注。

化学共沉淀法是以用MnSO4◆4H2O,ZnSO4◆7H2O,FeCl3◆6H2O作原料用过量的KOH,NaOH等做沉淀剂,经过滤、洗涤、干燥和煅烧制备出单晶相的铁酸锰粉体;该方法虽具有制造工艺简单,但易引入杂质,沉淀过程中常出现胶状沉淀,难于过滤和洗涤。自蔓延高温合成法(SHS)是一种依赖物质反应自身放热、在极短的时间合成目标产物的工艺技术,自蔓延高温合成法虽具有设备简单、能耗低、高效和反应时间短的优点,但该方法所得粉体颗粒粗大、团聚严重且反应过程难以控制。溶胶-凝胶法(Sol-gel)是将金属有机或无机化合物经过溶液、溶胶和凝胶而固化,再经热处理而成氧化物或其它化合物固体;该方法虽工艺简单、反应周期短、反应温度低和烧结温度低,但形成的凝胶前躯体很容易潮解,烘干后容易形成硬团聚现象,干燥时收缩大。

综上所述,现有的铁酸锰粉体(MnFe2O4)的制备技术存在的不足是:成本高、合成粉体的纯度较低、粉体颗粒粒径分布不均匀和粉体颗粒容易团聚等。现有的还原Cr(VI)系统存在的不足是:反应时间长、催化剂利用率低,且易对环境造成二次污染。

发明内容

本发明旨在克服现有技术的不足,目的是提供一种成本低和工艺简单的铁酸锰粉体的制备方法,用该方法制备的铁酸锰粉体颗粒团聚小、粉体粒径分布均匀和纯度高,用所制备的铁酸锰粉体处理含Cr(VI)污水的效果高、时间短,且易回收,无二次污染。

为实现上述目的,本发明制备铁酸锰粉体的技术方案是:

步骤一、将0.2~1质量份的氯化亚锰◆四水和0.5~1.5质量份的三氯化铁溶于85~91质量份的乙二醇中,以1000~1200r/min的转速磁力搅拌20~40min,即得淡黄色溶液;再向所述淡黄色溶液中加入6.5~7.5质量份的无水乙酸钠和1~5质量份的聚乙二醇,以1000~1200r/min的转速搅拌60~70min,即得到混合物溶液。

步骤二、按照所述混合物溶液∶密封容器的体积比为0.55~0.65∶1,将所述混合物溶液加入密封容器中,所述密封容器的内衬为聚四氟乙烯;将所述密封容器移入不锈钢高压釜中,再将所述不锈钢高压釜移至水热烘箱内,于160~220℃条件下保温15~24h;然后将不锈钢高压釜取出,自然冷却,得到黑色产物。

步骤三、将所述黑色产物用乙醇洗涤2~4次,在空气气氛和60~70℃条件下干燥6~8h,制得到铁酸锰纳米粉体。

所述铁酸锰纳米粉体呈绒球状,铁酸锰纳米粉体的粒径≤500nm;铁酸锰纳米粉体为工业纯以上。

上述技术方案中:

所述氯化亚锰◆四水中的MnCl2·4H2O含量≥99.0wt%;

所述三氯化铁中的FeCl3·6H2O含量≥99.0wt%;

所述乙二醇的(CH2OH)2含量≥99.5wt%;

所述无水乙酸钠中的NaAc含量≥99.0wt%;

所述聚乙二醇的平均分子量为380~430。

用上述技术方案制备的铁酸锰纳米粉体处理含Cr(VI)污水的方法是:

按铁酸锰纳米粉体∶含Cr(VI)污水中的Cr(VI)离子质量比为1∶(5~30),将铁酸锰纳米粉体加入到含Cr(VI)污水中,调节pH值至2~6;然后在暗室条件下达到吸-脱附平衡,再转移到微波反应器中,微波加热至60~200℃,微波保温5~25min,含Cr(VI)污水中的Cr(VI)离子全部还原为Cr(III)离子。

由于采用上述技术方案,本发明与现有技术相比具有如下积极效果和突出特点:

1、本发明以氯化亚锰和三氯化铁为原料,来源广泛,价格低廉,所制备的铁酸锰纳米粉体生产成本低。

2、本发明将氯化亚锰◆四水和三氯化铁◆六水溶于乙二醇中,磁力搅拌后再加入无水乙酸钠和聚乙二醇,搅拌;然后加入密封容器中、移入不锈钢高压釜、移至水热烘箱内,保温,取出洗涤,干燥,制得到铁酸锰纳米粉体,故制备过程简单;另外,在制备过程中只需按照质量比混合均匀即可,无需精确的调节混合溶液的pH值,合成工艺简单。

3、本发明在铁酸锰纳米粉体的反应过程以及随后的清洗过程,有利于杂质的清除;本发明采用乙二醇作为溶剂,沸点低,能获得更大的压力,且能避免杂质的引入对产物的影响;形成高纯的反应物,无杂相,纯度高。

4、本发明制备的铁酸锰粉体均匀地分散于乙二醇中,极大地降低了溶解洗涤后团聚现象的发生。所制备的铁酸锰纳米粉体呈绒球状,颗粒无团聚,铁酸锰纳米粉体的平均粒径≤500nm;铁酸锰纳米粉体为工业纯以上,纯度高。

5、按铁酸锰纳米粉体∶含Cr(VI)污水中的Cr(VI)离子质量比为1∶(5~30),将本发明所制备的铁酸锰纳米粉体加入含Cr(VI)污水中,于微波条件下和在20分钟内全部还原为Cr(III)液体,处理效果好,尤其适用于紧急处理有毒的Cr(VI)废水。

6、本发明合成的铁酸锰纳米粉体具有强磁性,用于处理含Cr(VI)污水后易回收,避免对水体造成二次污染。

因此,本发明具有成本低和工艺简单的特点,用该方法制备的铁酸锰纳米粉体颗粒团聚小、粉体粒径分布均匀和纯度高,用所制备的铁酸锰纳米粉体处理含Cr(VI)污水的效果高、时间短,且易回收,无二次污染,尤其适用于紧急处理有毒的Cr(VI)废水。(发明人 李发亮;苑高千;张海军;张少伟;李可琢 )