申请日 20200927

公开(公告)日 20201113

IPC分类号 C02F11/00; C02F11/10; C10G1/00

摘要

本发明公开了一种油泥无害化、资源化集成处理方法和系统,该处理方法,包括油泥破碎和喷淋热洗、初次机械挤压分离、再次离心分离、泥渣造粒干化、油泥颗粒热解焚烧和余热回收利用的工艺步骤,该处理系统,包括与工艺步骤相适应的各种处理设备。采用本申请的处理方法和系统,能规模化集中处理各类油田废弃物,原油回收率达到85%以上;油泥处理所产生的废水全部循环利用,废水零排放;油泥颗粒在还原性气氛下缺氧热解,排渣可用于建材等综合利用,热解焚烧的余热可用于生产蒸汽发电和系统供热,整个处理过程,不仅降低了油泥处理成本,而且实现了油泥的无害化、资源化和规模化处理。

权利要求书

1.一种油泥无害化、资源化集成处理方法,其特征在于,包括如下步骤:

S1:将待处理油泥分类贮存;

S2:将贮存的待处理油泥混配后进行破碎,一边破碎,一边进行热水淋洗;

S3:将经过热水淋洗、破碎后的油泥进行初次机械挤压分离,初次分离出的泥渣在挤压脱水后返回步骤S1暂存,初次机械挤压分离出的含泥油水加热并加入药剂、搅拌,然后再次进行离心分离,离心分离出的水用于步骤S2中的热水淋洗,离心分离出的油进贮油罐暂存,离心分离出的油泥返回步骤S1与初次机械挤压分离出的泥渣同区域暂存;

S4:将两次分离出的泥渣进行造粒干化,造粒干化后油泥颗粒进行热解焚烧处理;干化过程中因油泥蒸发产生的蒸汽冷凝成水后,用于步骤S2中的热水淋洗;干化过程中产生的废气作为热解焚烧处理的助燃空气;

S5:将热解焚烧处理产生的余热经余热锅炉回收利用,余热锅炉产生的蒸汽一部分用于蒸汽发电、一部分用于步骤S2中的喷淋热水加热升温、一部分用于步骤S4中的造粒干化加热,造粒干化采用间接换热,蒸汽凝结水回余热锅炉循环利用。

2.根据权利要求1所述的油泥无害化、资源化集成处理方法,其特征在于:步骤S4中,热解温度为700~850℃,在还原性气氛下进行热解,还原性气氛控制过剩空气系数在0.5~0.75,热解产生的排渣经冷却后外运综合利用,热解产生的可燃气随烟气进二燃室二次燃烧,二次燃烧升温至1100~1200℃,在此温度下烟气停留时间≥2s,二次燃烧过剩空气系数控制在1.4~1.5,二次燃烧的烟气余热经余热锅炉回收利用。

3.根据权利要求1所述的油泥无害化、资源化集成处理方法,其特征在于:步骤S2中,热水淋洗的水温在80~90℃,喷淋热水与油泥的质量比例为1:1~2:1。

4.根据权利要求1所述的油泥无害化、资源化集成处理方法,其特征在于:步骤S3中,再次离心分离时,含泥油水的温度加热至85~95℃。

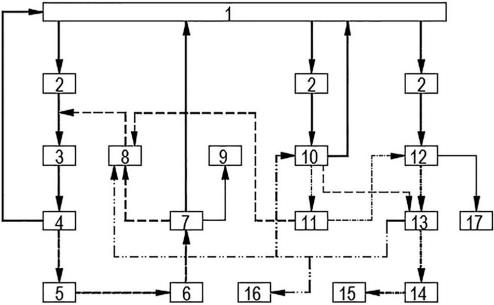

5.一种油泥无害化、资源化集成处理系统,其特征在于:包括用于油泥贮存的油泥综合贮存池(1)、用于将油泥抓取并送至各处理设备的油泥抓斗起重机(2)、用于油泥破碎的破碎机(3)、用于对破碎的油泥进行热水喷淋的热水喷淋装置、用于初次机械挤压分离的除渣机(4)、用于初次分离出的含泥油水暂存的油泥缓存池(5)、用于对初次分离出的含泥油水进行加热的调质加热罐(6)、用于再次离心分离的三相离心分离机(7)、用于对再次离心分离出的油进行贮存的贮油罐(9)、用于对两次分离出的泥渣进行造粒干化的油泥造粒干化机(10)、用于对造粒干化过程中携带油泥蒸发产生的水蒸汽的废气进行冷凝的冷凝器(11)、用于对干化油泥颗粒进行热解焚烧处理的热解焚烧设备(12)、与热解焚烧设备的排渣口配套使用的冷渣机(17)、用于对热解焚烧设备(12)的余热进行回收利用的余热锅炉(13)、用于余热锅炉(13)尾部烟气净化的烟气净化成套设备(14)、用于净化烟气排出的烟囱(15)、利用余热锅炉(13)的蒸汽发电的汽轮发电机组(16);所述热水喷淋装置包括热水罐(8)以及与热水罐连通的带热水喷嘴的喷淋设备,所述热水喷嘴布置在破碎机(3)的破碎腔上方。

6.根据权利要求5所述的油泥无害化、资源化集成处理系统,其特征在于:所述调质加热罐(6)的外部设置有加热盘管,调质加热罐(6)配套有搅拌机构。

7.根据权利要求5所述的油泥无害化、资源化集成处理系统,其特征在于:所述油泥综合贮存池(1)被隔墙分隔成多个油泥贮存室、用于对两次分离的泥渣进行贮存的预处理油泥池以及用于对造粒干化油泥颗粒进行贮存的干化油泥池。

8.根据权利要求5所述的油泥无害化、资源化集成处理系统,其特征在于:所述热解焚烧设备(12)包括回转窑和二燃室。

9.根据权利要求5所述的油泥无害化、资源化集成处理系统,其特征在于:所述除渣机(4)配套有泥渣挤压脱水机构和含泥油水溢流机构。

10.根据权利要求8所述的油泥无害化、资源化集成处理系统,其特征在于:所述回转窑和二燃室配套有辅助助燃器。

说明书

一种油泥无害化、资源化集成处理方法和系统

技术领域

本发明属于危险废弃物处理技术领域、具体涉及一种油泥无害化化、资源化集成处理方法和系统。

背景技术

我国石油开采和炼制行业每年产生的油泥达数百万吨,而且每年还在快速增长,含油污泥被列为《国家危险废物名录》(2016环保部令第39号)H08类危险废弃物,原因就是该类油泥含有各种致畸、致癌的有毒物质”,如苯系物、酚、蔥、能类等。含油污泥减量化、无害化、资源化处理已迫在眉睫,在这方面国内的技术研究较少,国外技术成功引进的案例更少。

含油污泥种类繁多、性质复杂,相应的处理技术和设备也呈现多元化趋势,目前含油污泥处理技术有调质-机械脱水工艺、热处理工艺(化学热洗、焚烧、热解吸)、生物处理法(地耕法、堆肥法、生物反应器)、溶剂萃取技术以及对含油污泥的综合利用等。国外目前如加拿大MG工程公司采用的是机械脱水工艺配自己专有的药剂,荷兰吉福斯公司采用的是调质-机械脱水+生物处理法,德国HILLER公司采用的是调质-机械脱水;新加坡的CLEANSEAS公司则采用机械脱水+美国ADTU热解吸的工艺,实验室研究表明溶剂萃取也能达到污泥处理要求,但是溶剂萃取目前只局限于实验室研究,很难达到工业化应用。因此,国外现阶段应用较多并且比较成功的是采用物理法、化学法(离心分离加化学药剂处理)相结合,即调质-机械脱水工艺,该技术比较成熟,在欧美各地的油田应用广泛并且处理效果好。该方法的不足是处理效果会受污泥来源的影响,对于污泥中含有大量的砖瓦、草根、塑料等杂物需要配套预处理设备和工艺。

目前国内油田采用的油泥处理主流工艺为热解法、焚烧法和热洗处理含油污泥。热洗处理含油污泥仅能简单做到资源化,对原料适应性差,污染物排放不达标;焚烧法虽然有最大程度的减量化、无害化,对原料适应性强的优点,但是也存在能耗高,设备投资高,工艺技术要求高的缺点,并且污泥中的原油得不到回收,产生了资源浪费。热解法在500℃-600℃间接热解虽然能够大部分回收原油,但是处理后污泥中含油量仍然较高,达不到国家现行排放标准要求,同时高温气相生成的二噁英随不凝气体排放达不到最新排放标准要求。

根据《危险废物处置工程技术导则》(HJ 2042-2014)“易燃性废物宜优先选择焚烧处置技术,并应根据焚烧条件选择预处理方式”;《危险废物焚烧污染控制标准》(二次征求意见稿代替GB18484—2001)其排渣热灼减率和烟气排放标准较GB18484—2001标准有了提高,虽未正式发布实施,但于行业已起到倒逼技术升级的作用。

发明内容

有鉴于此,本发明的目的是提供一种油泥无害化、资源化集成处理方法和系统,以便降低油泥处理成本,实现油泥的无害化、资源化和集成化处理。

本发明通过以下技术手段解决上述问题:

一种油泥无害化、资源化集成处理方法,包括如下步骤:

S1:将待处理油泥分类贮存;

S2:将贮存的待处理油泥混配后进行破碎,一边破碎,一边进行热水淋洗;

S3:将经过热水淋洗、破碎后的油泥进行初次机械挤压分离,初次分离出的泥渣在挤压脱水后返回步骤S1暂存,初次机械挤压分离出的含泥油水加热并加入药剂、搅拌,然后再次进行离心分离,离心分离出的水用于步骤S2中的热水淋洗,离心分离出的油进贮油罐暂存,离心分离出的油泥返回步骤S1与初次机械挤压分离出的泥渣同区域暂存;

S4:将两次分离出的泥渣进行造粒干化,造粒干化后油泥颗粒进行热解焚烧处理;干化过程中因油泥蒸发产生的蒸汽冷凝成水后,用于步骤S2中的热水淋洗;干化过程中产生的废气作为热解焚烧处理的助燃空气;

S5:将热解焚烧处理产生的余热经余热锅炉回收利用,余热锅炉产生的蒸汽一部分用于蒸汽发电、一部分用于步骤S2中的喷淋热水加热升温、一部分用于步骤S4中的造粒干化加热,造粒干化采用间接换热,蒸汽凝结水回余热锅炉循环利用。

进一步,步骤S4中,热解温度为700~850℃,在还原性气氛下进行热解,还原性气氛控制过剩空气系数在0.5~0.75,热解产生的排渣经冷却后外运综合利用,热解产生的可燃气随烟气进二燃室二次燃烧,二次燃烧升温至1100~1200℃,在此温度下烟气停留时间≥2s,二次燃烧过剩空气系数控制在1.4~1.5,二次燃烧的烟气余热经余热锅炉回收利用。

进一步,步骤S2中,热水淋洗的水温在80~90℃,喷淋热水与油泥的质量比例为1:1~2:1。

进一步,步骤S3中,再次离心分离时,含泥油水的温度加热至85~95℃。

一种油泥无害化、资源化集成处理系统,包括用于油泥贮存的油泥综合贮存池、用于将油泥抓取并送至各处理设备的油泥抓斗起重机、用于油泥破碎的破碎机、用于对破碎的油泥进行热水喷淋的热水喷淋装置、用于初次机械挤压分离的除渣机、用于初次分离出的含泥油水暂存的油泥缓存池、用于对初次分离出的含泥油水进行加热的调质加热罐、用于再次离心分离的三相离心分离机、用于对再次离心分离出的油进行贮存的贮油罐、用于对两次分离出的泥渣进行造粒干化的油泥造粒干化机、用于对造粒干化过程中携带油泥蒸发产生的水蒸汽的废气进行冷凝的冷凝器、用于对干化油泥颗粒进行热解焚烧处理的热解焚烧设备、与热解焚烧设备的排渣口配套使用的冷渣机、用于对热解焚烧设备的余热进行回收利用的余热锅炉、用于余热锅炉尾部烟气净化的烟气净化成套设备、用于净化烟气排出的烟囱、利用余热锅炉的蒸汽发电的汽轮发电机组;所述热水喷淋装置包括热水罐以及与热水罐连通的带热水喷嘴的喷淋设备,所述热水喷嘴布置在破碎机的破碎腔上方。进一步,所述调质加热罐的外部设置有加热盘管,调质加热罐配套有搅拌机构。

进一步,所述油泥综合贮存池被隔墙分隔成多个油泥贮存室、用于对两次分离产生的泥渣进行贮存的预处理油泥池以及用于对造粒干化油泥颗粒进行贮存的干化油泥池。

进一步,所述热解焚烧设备包括回转窑和二燃室。

进一步,所述除渣机配套有泥渣挤压脱水机构和含泥油水溢流机构。

进一步,所述回转窑和二燃室配套有辅助助燃器。

本发明的有益效果:

本发明公开了一种油泥无害化、资源化集成处理方法和系统,该处理方法,包括油泥破碎和喷淋热洗、初次机械挤压分离、再次离心分离、泥渣造粒干化、干化油泥颗粒热解焚烧和余热回收利用的工艺步骤,该处理系统,包括与工艺步骤相适应的各种处理设备。采用本申请的处理方法和系统,能规模化集中处理各类油田废弃物,原油回收率达到85%以上;油泥处理所产生的废水全部循环利用,废水零排放;油泥颗粒在还原性气氛下缺氧热解,排渣可用于建材等综合利用,热解焚烧的余热可生产蒸汽用于发电和系统供热,整个处理过程不仅降低了油泥处理成本,而且实现了油泥的无害化、资源化和规模化处理。

更加具体来说,本发明的优点体现在如下方面:

一是:本集成处理方法和系统可以接收处理各种含油废弃物,包括:落地油泥、清於油泥、现有资源化处理工艺产生的含油污泥、油泥收集运输包装物、油田作业劳保用品等;可实现油泥规模化集中处置;可节省建设投资、减少占地面积、节约能源消耗、降低处理成本、提高清洁生产、减少污染物排放。

二是:本集成处理方法和系统的原油回收率达到85%以上;油泥处理所产生的废水全部循环利用,废水零排放;油泥颗粒在700℃以上、还原性气氛下缺氧热解,排渣呈砖红色,其含油率在1‰以下,热灼减率小于5%,满足国家和行业最新排放标准要求,排渣可综合利用于建材生产。

三是:热解焚烧产生的高温烟气用于余热锅炉生产蒸汽,除部分用于工艺生产和采暖供热外,大部分用于发电,可实现厂用电全部自供并有余电上网。

四是:热解焚烧产生的烟气经净化工艺,烟气污染物排放浓度满足《危险废物焚烧污染控制标准》(二次征求意见稿代替GB18484—2001)要求。 (发明人 刘志永;陈星星;易柏军;张文志;夏斌;余怀德;胡华利;孙碧玉)