申请日2020.06.29

公开(公告)日2020.08.07

IPC分类号C02F9/14; C02F101/10; C02F101/16; C02F101/20; C02F101/30

摘要

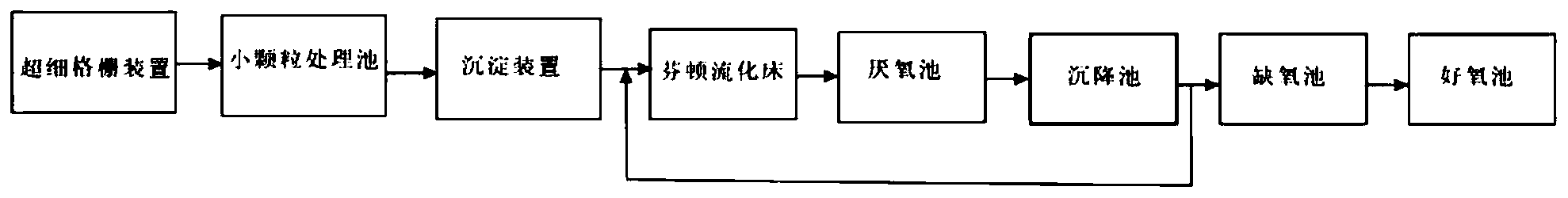

一种高效煤化工废水处理装置及方法。该装置包括超细格栅装置、小颗粒处理装置、沉淀装置、芬顿流化床、厌氧池、沉降池、缺氧池和好氧池;所述超细格栅装置、小颗粒处理装置、沉淀装置、芬顿流化床、厌氧池、沉降池、缺氧池和好氧池通过管道顺次连接;所述超细格栅装置内部竖向安装有超细格栅;所述小颗粒处理装置内部布置有弯折管道,所述弯折管道由斜管与竖管组成,其中斜管一端固定于小颗粒处理装置底部,所述斜管中段处开设有孔。本申请中针对煤化工处理过程的污水特点,设置了芬顿流化床、厌氧池、沉降池、缺氧池和好氧池,其中芬顿流化床主要对雨污水中的有机物进行大规模的降解。

权利要求书

1.一种高效煤化工废水处理装置,其特征在于,包括超细格栅装置(1)、小颗粒处理装置(3)、沉淀装置(6)、芬顿流化床(8)、厌氧池、沉降池、缺氧池和好氧池;所述超细格栅装置(1)、小颗粒处理装置(3)、沉淀装置(6)、芬顿流化床(8)、厌氧池、沉降池、缺氧池和好氧池通过管道顺次连接;所述超细格栅装置(1)内部竖向安装有超细格栅(2);所述小颗粒处理装置(3)内部布置有弯折管道(4),所述弯折管道(4)由斜管与竖管组成,其中斜管一端固定于小颗粒处理装置(3)底部,所述斜管中段处开设有孔(5);每根斜管上均对称开设有两个孔,其中一个孔通过污水管(1.1)与超细格栅装置(1)连接,另一个孔通过进气管(1.2)与压缩气体连接;所述小颗粒处理装置(3)下方为小颗粒沉降区,所述沉降池通过管道与沉淀装置(6)连接,所述沉淀装置(6)与收集罐(7)连接;所述收集罐(7)与小颗粒处理装置(3)分别通过管道与芬顿流化床(8)连接;所述沉淀装置(6)的横截面为直角三角形,沉淀结构采用三角形的斜边一面,所述斜边上设置有挡板(9),所述挡板(9)与斜面之间填充有砂子(10);所述芬顿流化床(8)由第一流化床(12)和第二流化床(13)组成。

2.根据权利要求1所述高效煤化工废水处理装置,其特征在于,所述超细格栅装置(1)内部的超细格栅(2)的个数为2~6个。

3.根据权利要求1所述高效煤化工废水处理装置,其特征在于,所述弯折管道(4)中的斜管与底面呈65~80°;所述竖管与水平面垂直。

4.根据权利要求1所述高效煤化工废水处理装置,其特征在于,所述弯折管道(4)中的孔(5)位于斜管的上端1/4~1/3处。

5.根据权利要求1所述高效煤化工废水处理装置,其特征在于,所述第一流化床(12)包括第一催化反应区(12.1)、固液分离区(12.2)和第一出流区(12.3);所述第一催化反应区(12.1)位于第一流化床本体的内部下层位置,所述第一催化反应区(12.1)上方为固液分离区(12.2),所述固液分离区(12.2)上方为第一出流区(12.3);所述第一催化反应区(12.1)的内壁面上设置有H2O2入水装置(11),所述H2O2入水装置(11)上均匀开设有出料口(11.1);所述与小颗粒处理装置(3)和收集罐(7)连接的进水管道延伸至第一催化反应区(12.1)中心位置;所述收集罐(7)与小颗粒处理装置(3)分别通过管道延伸进第一催化反应区(12.1);所述第一出流区(12.3)与第一催化反应区(12.1)之间通过管道连接,所述管道上设置有泵;所述第一出流区(12.3)通过管道与第二流化床(13);所述第二流化床(13)由第二催化反应区(13.1)和第二出流区(13.2)组成;所述第二催化反应区(13.1)位于第二流化床本体的底层位置,所述第二出流区(13.2)位于第二催化反应区(13.1)上方。

6.根据权利要求1所述高效煤化工废水处理装置,其特征在于,所述沉淀装置(6)为一个横截面为20~35度的直角三角形;所述沉淀装置(6)设置有挡板(9)的一侧面的面积为15~25m2;所述挡板高度为5~10mm。

7.一种高效煤化工废水处理方法,其特征在于,包括如下步骤:

(1)将煤化工废水导入到超细格栅装置(1)中,对废水进行初步的处理,将废水中的大颗粒杂志去除;

(2)从超细格栅装置(1)出水口流出的污水直接进入小颗粒处理装置(3),通过污水管(1.1)进入到弯折管道(4)内,另一端的进气管(1.2)导入空气,空气与污水中的小颗粒杂志结合,上升到小颗粒处理装置(3)的液面处,此处进行人工收集,去除上层杂质层;所述空气的流速为1~3ml/s;所述污水管(1.1)的流速为4~6ml/s;

(3)所述小颗粒处理装置(3)底部出水口与沉淀装置(6)连接,通过控制流速为20~30L/h,实现小颗粒沉淀的拦截,处理后的液体流入收集罐(7)中;

(4)收集罐(7)中的液体通过泵进入第一流化床(12),经过处理后进入第二流化床(13);在进入第一流化床(12)前加入亚铁盐溶液,在进入第二流化床(13)后分别加入亚铁盐溶液和过氧化氢溶液;所述第一流化床(12)中过氧化氢溶液通过H2O2入水装置(11)进入,经过第一流化床(12)与第二流化床(13)中,对废水中的有机物进行有效降解;所述第一流化床(12)中的第一催化反应区(12.1)内填充了负载零价铁的陶粒颗粒和陶瓷颗粒;所述第二流化床(13)中的第二催化反应区(13.1)内填充了负载零价铁的活性炭;废水在第一流化床(12)和第二流化床(13)中的停留时间均为0.5~1h;

(5)经过芬顿流化床处理后的污水进入厌氧池,水力停留时间为3~4h,该厌氧池内的填料上投加有硫酸盐还原菌;

(6)处理后的液体进入沉降池,投加碱和硫酸铝,水力停留时间为0.5~1.5h,使重金属离子与硫酸铝中的S2-生成难溶沉淀物,然后进行沉降;所述碱为氢氧化钠或氢氧化钾;所述沉降池出水处还与收集罐(7)连接,将沉降池处理后的上清液用于稀释收集罐(7);

(7)经过沉降后的上清液进入缺氧池,所述沉淀池的水力停留时间为0.5~1.0h;缺氧池中的氧化硫硫杆菌对残留的S2-、S和SO32-进行脱硫;所述缺氧池的水力停留时间为8~12h;

(8)缺氧池的处理的废水导入好氧池,在好氧池中水力停留时间为5~6h,好氧池内的填料上投加有好氧反硝化菌,所述好氧反硝化菌进行好氧反硝化进一步脱氮,处理后的污水即可排放。

8.根据权利要求7所述高效煤化工废水处理方法,其特征在于,所述第一催化反应区(12.1)中,其中心部分填充有负载零价铁的陶粒颗粒,其余填充了陶瓷颗粒;所述负载零价铁的陶粒颗粒与陶瓷颗粒的体积比为3~5:10。

9.根据权利要求7所述高效煤化工废水处理装置,其特征在于,所述负载零价铁的陶粒颗粒的制备方法如下:取高岭土200g,粘土150g、石英60g、白云石50g、堇青石20g、钛磁铁矿20g、凹凸棒土30g,淀粉与零价铁混合物(其中淀粉与零价铁比例为3:7)50g,加水搅拌后于900摄氏度煅烧5小时将得到的产物备用;另外取纳米铁20g,氧化铜5g、苯酚5g以及20g水玻璃混合后,涂覆于制备的催化剂产物上,烘干后再涂覆2次。

10.根据权利要求7所述高效煤化工废水处理方法,其特征在于,所述陶瓷颗粒为废弃陶瓷颗粒,所述颗粒平均粒径为1~3mm。

说明书

一种高效煤化工废水处理装置及方法

技术领域

本发明属于污水处理领域,具体涉及一种高效煤化工废水处理装置及其使用方法。

背景技术

煤化工是指以煤为原料,经化学加工使煤转化为气体、液体和固体燃料以及化学品的过程。主要包括煤的气化、液化、干馏以及焦油加工和电石乙炔化工等。煤化学加工过程。煤中有机质的化学结构,是以芳香族为主的稠环为单元核心,由桥键互相连接,并带有各种官能团的大分子结构,通过热加工和催化加工,可以使煤转化为各种燃料和化工产品。

煤化工过程中产生的污水中含有大量的难降解的有机物,且污水的浓度高,水质较为复杂。经过申请人的研究测试,煤化工污水中含有1~50um的粉煤灰、有机物、其他杂质悬浮物、氨氮、硫化物以及氰类;其中有机物的种类繁多复杂,包括了大量的酚类、烷烃类、芳香烃类杂环类;因此,传统的污水处理装置在处理煤化工污水都有其局限性,无法完全处理。

发明内容

本发明克服现有技术的缺陷,提供一种高效煤化工废水处理装置及其使用方法,该方法可以高效去除煤化工污水,达到排放标准。

本发明技术方案如下。

一种高效煤化工废水处理装置,包括超细格栅装置、小颗粒处理装置、沉淀装置、芬顿流化床、厌氧池、沉降池、缺氧池和好氧池;所述超细格栅装置、小颗粒处理装置、沉淀装置、芬顿流化床、厌氧池、沉降池、缺氧池和好氧池通过管道顺次连接;所述超细格栅装置内部竖向安装有超细格栅;所述小颗粒处理装置内部布置有弯折管道,所述弯折管道由斜管与竖管组成,其中斜管一端固定于小颗粒处理装置底部,所述斜管中段处开设有孔;每根斜管上均对称开设有两个孔,其中一个孔通过污水管与超细格栅装置间接,另一个孔通过进气管与压缩气体连接;所述小颗粒处理装置下方为小颗粒沉降区,所述沉降池通过管道与沉淀装置连接,所述沉淀装置与收集罐连接;所述收集罐与小颗粒处理装置分别通过管道与芬顿流化床连接;所述沉淀装置的横截面为直角三角形,沉淀结构采用三角形的斜边,所述斜边上设置有挡板,所述挡板与斜面之间填充有砂子;所述芬顿流化床由第一流化床和第二流化床组成。

进一步地,所述超细格栅的个数为2~6个。

进一步地,所述第一流化床包括第一催化反应区、固液分离区和第一出流区;所述第一催化反应区位于第一流化床本体的内部下层位置,所述第一催化反应区上方为固液分离区,所述固液分离区上方为第一出流区;所述第一催化反应区的内壁面上设置有H2O2入水装置,所述H2O2入水装置上均匀开设有出料口;所述收集罐与小颗粒处理装置分别通过管道延伸进第一催化反应区;所述第一出流区与第一催化反应区之间通过管道连接,所述管道上设置有泵;所述第一出流区通过管道与第二流化床;所述第二流化床由第二催化反应区和第二出流区组成;所述第二催化反应区位于第二流化床本体的底层位置,所述第二出流区位于第二催化反应区上方。

进一步地,所述沉淀装置为一个横截面为20~35度的直角三角形;所述沉淀装置设置有挡板的一侧面的面积为15~25m2。

一种高效煤化工废水处理方法,包括如下步骤:

(1)将煤化工废水导入到超细格栅装置中,对废水进行初步的处理,将废水中的大颗粒杂志去除;

(2)从超细格栅装置出水口流出的污水直接进入小颗粒处理装置,通过污水管进入到弯折管道内,另一端的进气管导入空气,空气与污水中的小颗粒杂志结合,上升到小颗粒处理装置的液面处,此处进行人工收集,去除上层杂质层;所述空气的流速为1~3ml/s;所述污水管(1.1)的流速为4~6ml/s;

(3)所述小颗粒处理装置底部出水口与沉淀装置连接,通过控制流速为20~30L/h,实现小颗粒沉淀的拦截,处理后的液体流入收集罐中;

(4)收集罐中的液体通过泵进入第一流化床,经过处理后进入第二流化床;在进入第一流化床前加入亚铁盐溶液,在进入第二流化床后分别加入亚铁盐溶液和过氧化氢溶液;所述第一流化床中过氧化氢溶液通过H2O2入水装置进入,经过第一流化床与第二流化床中,对废水中的有机物进行有效降解;所述第一流化床中的第一催化反应区内填充了负载零价铁的陶粒颗粒和陶瓷颗粒;所述第二流化床中的第二催化反应区内填充了负载零价铁的活性炭;

(5)经过芬顿流化床处理后的污水进入厌氧池,水力停留时间为 6~8h,该厌氧池内的填料上投加有硫酸盐还原菌;

(6)处理后的液体进入沉降池,投加碱和硫酸铝,水力停留时间为 0.5~1.5h,使重金属离子与硫酸铝中的S2-生成难溶沉淀物,然后进行沉降;所述碱为氢氧化钠或氢氧化钾;所述沉降池出水处还与收集罐连接,将沉降池处理后的上清液用于稀释收集罐;

(7)经过沉降后的上清液进入缺氧池,所述沉淀池的水力停留时间为0.5~1.0h;缺氧池中的氧化硫硫杆菌对残留的S2-、S和SO32-进行脱硫;所述缺氧池的水力停留时间为8~12h;

(8)缺氧池的处理的废水导入好氧池,在好氧池中水力停留时间为5~6h,好氧池内的填料上投加有好氧反硝化菌,所述好氧反硝化菌进行好氧反硝化进一步脱氮,处理后的污水即可排放。

上述方法中,所述第一催化反应区中,其中心部分填充有负载零价铁的陶粒颗粒,其余填充了陶瓷颗粒;所述负载零价铁的陶粒颗粒与陶瓷颗粒的体积比为3~5:10。

与现有技术相比,本发明的优势在于:

(1)本申请中采用气体浮选去除小颗粒杂质时,选用弯折管道设计,可以有效去除杂质,在弯折管内,大颗粒的杂质下沉至底部,小颗粒随着气泡悬浮至顶层,人工去除。

(2)本申请中对于小颗粒处理装置底部的含较大颗粒的废水采用横截面为直角三角形,沉淀结构采用三角形的斜边,由于大颗粒杂质的质量较大,为了提升过滤效果与速度,采用斜向的平面作为过滤面,能有效提升效率;申请人通过大量实验验证得出了针对本发明颗粒大小的流速以及斜面的角度;

(3)本申请中针对煤化工处理过程的污水特点,设置了芬顿流化床、厌氧池、沉降池、缺氧池和好氧池,其中芬顿流化床主要对雨污水中的有机物进行大规模的降解,厌氧池。沉降池、缺氧池以及好氧池主要针对废水中残留的硫酸根还原为S2-,用于在沉降污水中的重金属,其中沉降池中进一步地投加带S2-的试剂,将废水中的重金属离子去除;在缺氧池中利用菌种脱硫,最后脱氮,有效去除煤化工中的污染物。

(4)本申请中主要利用细菌对煤化工中的粉煤灰、有机物、其他杂质悬浮物、氨氮和硫化物有效去除。

(5)本申请装置运行成本低,适用于大规模工业化应用。

(6)本申请中采用特制的负载零价铁的陶粒颗粒,有效提升芬顿流化床的处理效率。(发明人李仁梅;王丹)