申请日20200430

公开(公告)日20200710

IPC分类号C02F3/28; C02F1/38; C02F101/16

摘要

本发明揭示了一种高效经济气升式自循环颗粒污泥床脱氮反应器及方法,其自下而上包括进水布水区、生物反应区、三相分离区、旋流分离区四个部分,进水布水区设置进水回流管并与内部布水装置相连,填料反应区装填有高效颗粒污泥及专性球形填料,旋流分离区设置有导流管和回流管,三相分离区与旋流分离区配合实现混合液及污泥强化内循环,缓解了基质抑制作用,消除了颗粒污泥上浮流失问题,同时降低了运行能耗和设备成本,提出并运用“低基质高流量”的操作模式,大幅提升了反应器的容积效能。

权利要求书

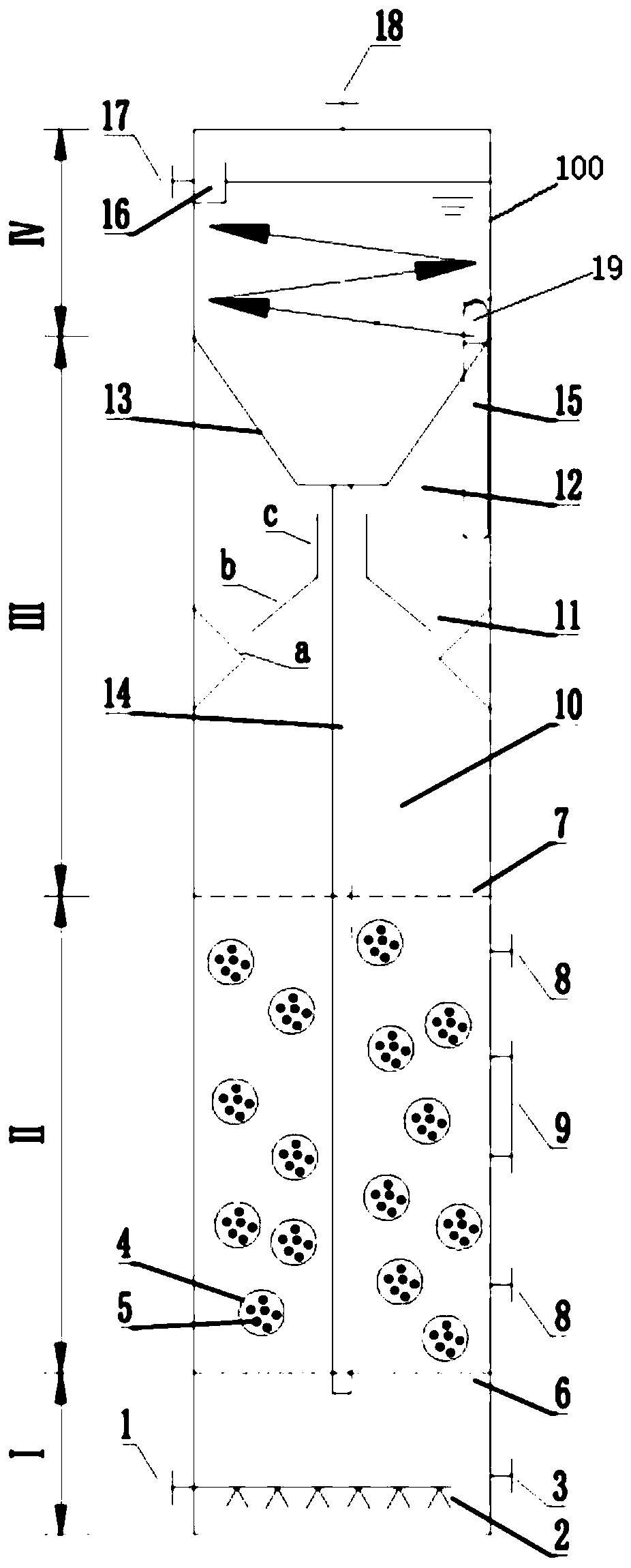

1.一种高效经济气升式自循环颗粒污泥床脱氮反应器,其特征在于:其包括形成一封闭腔体结构的反应器本体(100)、沿所述反应器本体(100)从下到上依次设置的且相互连通的进水布水区(Ⅰ)、生物反应区(Ⅱ)、三相分离区(Ⅲ)和旋流分离区(Ⅳ),所述生物反应区(Ⅱ)内填充有若干内嵌有生物颗粒污泥(5)的生物填料(4),所述旋流分离区(Ⅳ)内设置有将其与所述三相分离区(Ⅲ)分隔的泥斗(13)、连通所述泥斗(13)最低点端向下延伸至所述进水布水区(Ⅰ)的回流管(14)、穿过所述泥斗(13)向下伸入所述三相分离区(Ⅲ)的导流管(15)、以及位于上部的集水槽(16),所述相分离区内设置有三相分离器(11),所述反应器本体(100)上设置有与所述进水布水区(Ⅰ)内部连通的进水口、与所述集水槽(16)连通的出水口。

2.如权利要求1所述的高效经济气升式自循环颗粒污泥床脱氮反应器,其特征在于:所述三相分离区(Ⅲ)被所述三相分离器(11)分隔形成一清水区(10)和一气室(12),所述清水区(10)位于生物反应区(Ⅱ)上方0.5~1.0m的空间。

3.如权利要求2所述的高效经济气升式自循环颗粒污泥床脱氮反应器,其特征在于:所述三相分离器(11)包括环绕所述回流管(14)设置且将气体导入所述气室(12)内的导气筒(c)、自所述导气筒(c)底部圆周向下向外延伸的第一反射斜板(a)、沿所述反应器本体(100)内壁一圈的且位于所述第一反射斜板(a)下方的第二反射斜板(b)。

4.如权利要求3所述的高效经济气升式自循环颗粒污泥床脱氮反应器,其特征在于:所述导流管(15)的顶端高于所述泥斗(13)表面且顶部斜向上弯折形成有一导流部使得水流沿所述反应器本体内壁旋转向上流动;所述导流管(15)的底端低于所述导气筒(c)的顶端至少50mm。

5.如权利要求1所述的高效经济气升式自循环颗粒污泥床脱氮反应器,其特征在于:所述进水布水区(Ⅰ)、所述生物反应区(Ⅱ)、所述三相分离区(Ⅲ)和所述旋流分离区(Ⅳ)的高度之比为1:(5~9):(2~5):(2~3),并依次连通形成所述反应器本体(100)。

6.如权利要求1所述的高效经济气升式自循环颗粒污泥床脱氮反应器,其特征在于:所述反应器本体(100)上设置有与所述进水布水区(Ⅰ)内部连通的排泥放空口(3)、在所述生物反应区(Ⅱ)上部位置和下部位置均设置有与所述生物反应区(Ⅱ)连通的排泥取样口(8)、在所述生物反应区(Ⅱ)中部位置设置有与所述生物反应区(Ⅱ)连通的填料安装入口、在顶部位置设置有与所述旋流分离区(Ⅳ)连通的排气口(18)。

7.如权利要求1所述的高效经济气升式自循环颗粒污泥床脱氮反应器,其特征在于:所述生物反应区(Ⅱ)内还设置有一用于支撑所述生物填料(4)的承托支架(6)、顶部设置有一稳定所述生物填料(4)位置的填料稳定栅(7),所述承托支架(6)位于所述进水布水区(Ⅰ)与所述生物反应区(Ⅱ)分界面,所述填料稳定栅(7)位于所述三相分离区(Ⅲ)与所述生物反应区(Ⅱ)的分界面,所述承托支架(6)和所述填料稳定栅(7)布置于所述反应器本体(100)的整个横截面。

8.如权利要求1所述的高效经济气升式自循环颗粒污泥床脱氮反应器,其特征在于:所述生物填料(4)为中空球形填料,密度为1g/cm3,比表面积大于或等于500m2/m3,孔隙率介于60%~85%,所述生物颗粒污泥(5)镶嵌在所述生物填料(4)内部。

9.如权利要求3所述的高效经济气升式自循环颗粒污泥床脱氮反应器,其特征在于:所述第一反射斜板(a)、所述第二反射斜板(b)的倾角范围为55°~60°,所述第一反射斜板(a)与所述第二反射斜板(b)的水平投影区域有重叠部分,且重叠遮盖间距为100~200mm。

10.一种高效经济气升式自循环颗粒污泥床脱氮方法,其特征在于:其包括以下步骤:待处理废水经由进水口和布水管输入反应器,使废水充满水进水布水区(Ⅰ)后向上进入生物反应区(Ⅱ),废水中的硝酸盐在生物反应区(Ⅱ)内,经生物填料(4)上颗粒污泥中反硝化菌的反硝化作用生成气体;废水流经生物反应区(Ⅱ)后进入三相分离区(Ⅲ),废水中从生物反应区(Ⅱ)携带出来的少量污泥以及反硝化产生的气体在三相分离器(11)的分离作用下实现气、固、液三相分离,气体由导气筒(c)导入气室(12),污泥固体回落到生物反应区(Ⅱ)下部,液体通过旋流分离区(Ⅳ)的导流管(15)进入旋流分离区(Ⅳ),在旋流作用下进一步分离细小的颗粒污泥,细小的颗粒污泥沉入泥斗(13)底部并通过回流管(14)沉降至进水布水区(Ⅰ),水流进入集水槽(16),通过出水口排出反应器;收集在气室(12)内的气体逐渐增多,体积变大,气室(12)内气液分界面逐渐下降,直到降至导流管(15)下端等高时,气体开始从导流管(15)逸出,形成气提作用,形成气液混合体从导流管(15)上升至旋流分离区(Ⅳ)完成气、液、固三相分离;固体下沉至泥斗(13),气体上升至顶部由排气口排出反应器;由于气提的抽吸作用,气提提升至旋流分离区(Ⅳ)的液体以及沉淀至泥斗(13)的污泥会通过回流管(14)回流至进水布水区(Ⅰ),形成上清液自回流。

说明书

一种高效经济气升式自循环颗粒污泥床脱氮反应器及方法

技术领域

本发明属污水处理技术领域,特别是涉及一种高效经济气升式自循环颗粒污泥床脱氮反应器及方法。

背景技术

随着环境保护意识的逐步提高以及环保政策的日益严格,对于总氮的控制与削减显得异常重要。在当前的脱氮技术中,生物脱氮技术仍然是最经济有效的选择。传统的脱氮技术从生物的存在状态来看可分为活性污泥法和和生物膜法两种形式。活性污泥法其生物以絮体形式存在,由于受到污泥混合液浓度的限制,单位容积内生物量相对较低,多用于低浓度的市政污水等低浓度污水。生物膜法由于其单位容积生物量高,污染物容积负荷较高,在高浓度的硝氮废水处理方面具有独特的优势。生物膜法固定床的反硝化负荷可以达到1~3kgNO3-N·m-3·d-1,氮去除率90%以上,但容易堵塞引起沟流,所以无论是上流式还是下向流固定床,均需要反洗,增加了运行和管理的复杂性。流化床的反硝化负荷可以达到2~15kgNO3-N·m-3·d-1,但存在稳定流态化与载体再生问题。移动床集合流化床、固定床与活性污泥法的一些优点,但负荷较低,反应器出水通常需要脱膜处理与絮状污泥沉降。

高效、节能、经济是当今废水生物处理共同追求的目标。颗粒污泥技术一直是废水处理的前沿领域,其主要特性在于污泥形态上的创新。与絮状污泥相比,颗粒污泥具有更高的生物量、更丰富的生物相和更卓越的沉降性能。厌氧颗粒污泥的成功得益于厌氧污泥的颗粒化,因此,反硝化颗粒污泥成功实现将对反硝化单级工艺实现突破性创新。颗粒污泥反应器的抗基质负荷及水力冲击的能力也大幅度增强,可大大减小占地面积,节省沉淀池及配套设施。其配套反应器如上流式污泥床,有利于小规模一体化装置的开发和应用。而相比生物膜法,颗粒污泥本身也是一种特殊的生物膜,但其依靠生物自凝聚作用,无需额外人工载体,因此在技术经济指标也更具竞争力。

目前大量在缺氧条件下实现了反硝化微生物的颗粒化,并且具有颗粒污泥普遍具有的优点,为生物法处理高浓度硝酸盐废水创造了更多的可能,并开发了相应的反应工艺和设备。颗粒污泥是自我聚集的具有球状结构的生物膜,生物膜的形态和强度与基质负荷及剪力有关,当生物膜的生长和脱落与表面基质浓度和剪力之间达到平衡时,便可形成光滑的生物膜。较高剪切力是颗粒污泥形成的关键因素之一,在较高的基质负荷下提高水流剪切力,丝状菌易破碎并随反应器出水排走,有利于形成密实、沉降性能较好的颗粒污泥。由于运行中为了获得较好的硝化脱氮效果和污泥稳定的颗粒化程度,往往采用出水回流的方式提高反应器上升流速,减缓生物反应基质的抑制作用,另一方面,流速较高这不利于反应器内污泥的分离沉淀,会存在跑泥现象,由此造成的矛盾成为了颗粒污泥床脱氮反应器发展与应用的一个限制因素。

因此,有必要提供一种新的高效经济气升式自循环颗粒污泥床脱氮反应器及方法来解决上述问题。

发明内容

本发明的主要目的之一在于提供一种高效经济气升式自循环颗粒污泥床脱氮反应器,通过气升式自循环颗粒污泥床脱氮反应器,强化反应液自循环,缓解了基质抑制作用;设计创新内构件,通过挤压效应消除了颗粒污泥上浮流失问题;提出并运用“低基质高流量”的操作模式,大幅提升了反应器的容积效能。

本发明通过如下技术方案实现上述目的:一种高效经济气升式自循环颗粒污泥床脱氮反应器,其包括形成一封闭腔体结构的反应器本体、沿所述反应器本体从下到上依次设置的且相互连通的进水布水区、生物反应区、三相分离区和旋流分离区,所述生物反应区内填充有若干内嵌有生物颗粒污泥的生物填料,所述旋流分离区内设置有将其与所述三相分离区分隔的泥斗、连通所述泥斗最低点端向下延伸至所述进水布水区的回流管、穿过所述泥斗向下伸入所述三相分离区的导流管、以及位于上部的集水槽,所述相分离区内设置有三相分离器,所述反应器本体上设置有与所述进水布水区内部连通的进水口、与所述集水槽连通的出水口。

进一步的,所述三相分离区被所述三相分离器分隔形成一清水区和一气室,所述清水区位于生物反应区上方0.5~1.0m的空间。

进一步的,所述三相分离器包括环绕所述回流管设置且将气体导入所述气室内的导气筒、自所述导气筒底部圆周向下向外延伸的第一反射斜板、沿所述反应器本体内壁一圈的且位于所述第一反射斜板下方的第二反射斜板。

进一步的,所述导流管的顶端高于所述泥斗表面且顶部斜向上弯折形成有一导流部使得水流沿所述反应器本体内壁旋转向上流动;所述导流管的底端低于所述导气筒的顶端至少50mm。

进一步的,所述进水布水区、所述生物反应区、所述三相分离区和所述旋流分离区的高度之比为1:(5~9):(2~5):(2~3),并依次连通形成所述反应器本体。

进一步的,所述反应器本体上设置有与所述进水布水区内部连通的排泥放空口、在所述生物反应区上部位置和下部位置均设置有与所述生物反应区连通的排泥取样口、在所述生物反应区中部位置设置有与所述生物反应区连通的填料安装入口、在顶部位置设置有与所述旋流分离区连通的排气口。

进一步的,所述生物反应区内还设置有一用于支撑所述生物填料的承托支架、顶部设置有一稳定所述生物填料位置的填料稳定栅,所述承托支架位于所述进水布水区与所述生物反应区分界面,所述填料稳定栅位于所述三相分离区与所述生物反应区的分界面,所述承托支架和所述填料稳定栅布置于所述反应器本体的整个横截面。

进一步的,所述生物填料为中空球形填料,密度为1g/cm3,比表面积大于或等于500m2/m3,孔隙率介于60%~85%,所述生物颗粒污泥镶嵌在所述生物填料内部。

进一步的,所述第一反射斜板、所述第二反射斜板的倾角范围为55°~60°,所述第一反射斜板与所述第二反射斜板的水平投影区域有重叠部分,且重叠遮盖间距为100~200mm,所述导气筒直径300~500mm。

本发明的另一目的在于提供一种高效经济气升式自循环颗粒污泥床脱氮方法,其包括以下步骤:待处理废水经由进水口和布水管输入反应器,使废水充满水进水布水区后向上进入生物反应区,废水中的硝酸盐在生物反应区内,经生物填料上颗粒污泥中反硝化菌的反硝化作用生成气体;废水流经生物反应区后进入三相分离区,废水中从生物反应区携带出来的少量污泥以及反硝化产生的气体在三相分离器的分离作用下实现气、固、液三相分离,气体由导气筒导入气室,污泥固体回落到生物反应区下部,液体通过旋流分离区的导流管进入旋流分离区,在旋流作用下进一步分离细小的颗粒污泥,细小的颗粒污泥沉入泥斗底部并通过回流管沉降至进水布水区,水流进入集水槽,通过出水口排出反应器;收集在气室内的气体逐渐增多,体积变大,气室内气液分界面逐渐下降,直到降至导流管下端等高时,气体开始从导流管逸出,形成气提作用,形成气液混合体从导流管上升至旋流分离区完成气、液、固三相分离;固体下沉至泥斗,气体上升至顶部由排气口排出反应器;由于气提的抽吸作用,气提提升至旋流分离区的液体以及沉淀至泥斗的污泥会通过回流管回流至进水布水区,形成上清液自回流。

与现有技术相比,本发明一种高效经济气升式自循环颗粒污泥床脱氮反应器及方法的有益效果在于:将反硝化脱氮污泥颗粒化并与生物填料相结合,提高了反硝化颗粒污泥的稳定性,填料系统丰富了生物链的种类,大大提高了单位容积内的生物量,提高了反硝化的容积效能,进而能够节省反应器建造投资;通过反硝化产生的气体气提废水强化了反应液自回流循环,缓解了基质抑制,同时节省了现有技术的循环回流所需能耗;设计创新旋流分离构件,强化泥水分离能力,消除了颗粒污泥上浮流失的问题,提高了系统的稳定性;通过回流反应液,稀释了进水基质的浓度,提高了反应器内部上升流量,较高的表面流速更利于改善颗粒污泥的性质,大幅提升了反应器的抗冲性能。(发明人厉巍;吴启威)