申请日2020.05.11

公开(公告)日2020.07.14

IPC分类号C02F9/14; C02F1/04; C02F1/44; C02F1/78; C02F3/12; C02F3/30; F23G7/04

摘要

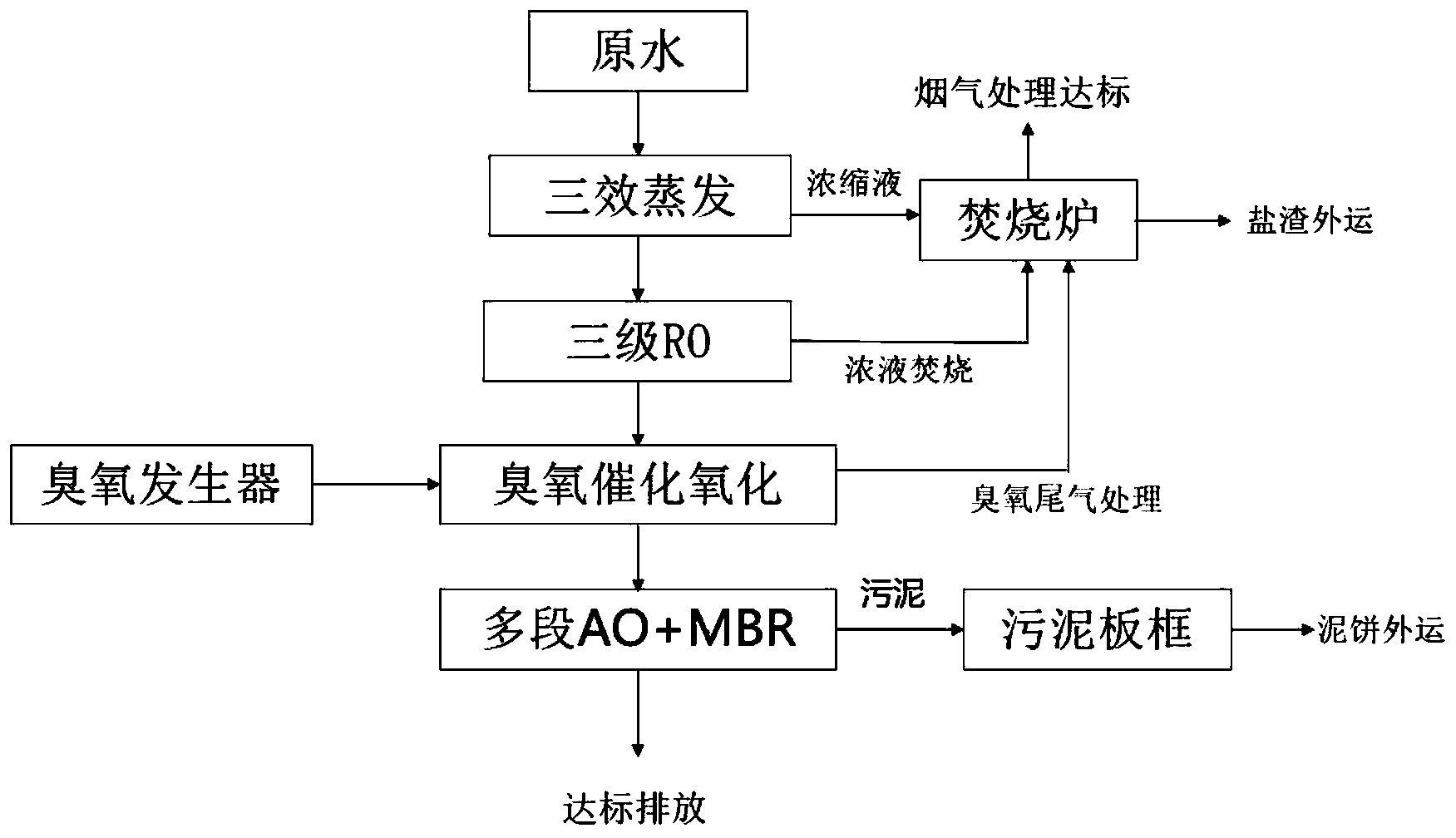

本发明属于环境保护领域,具体涉及生产废水处理技术领域,尤其涉及一种废润滑油再生废水的高效处理方法。该处理方法包括以下步骤:蒸发浓缩、蒸出液的RO膜浓缩处理、RO膜出水的臭氧催化氧化、氧化出水的多段AO+MBR处理、蒸发浓缩液和RO浓液的焚烧处理并回收利用热能;采用蒸发浓缩的方式将废水中的水和有机物进行第一次分离,将含有机污染物浓度相对较低的蒸出液用RO膜进行第二次浓缩分离,RO膜出水中的剩余挥发性有机污染物进行臭氧催化氧化处理,然后进行多段AO+MBR处理,使得废水中超高的COD得到有效去除,同时焚烧炉中焚烧浓液产生的热量回收利用,整个废水处理过程不会产生二次污染,方法简单、高效、成本低、效果稳定。

权利要求书

1.一种废润滑油再生废水的高效处理方法,其特征在于,该处理方法包括如下步骤:

S1、蒸发:将初步除油后的废润滑油再生废水采用工业蒸汽压力1-2kg的三效蒸发器进行蒸发,水力停留时间1-2h,蒸发率为50-60%,分别收集蒸出液与浓缩液;

RO膜处理即反渗透膜处理:将蒸出液在70-100bar跨膜压差下进行RO膜处理,分别收集RO膜出水和浓液,调节RO膜出水的pH为6-8,将RO膜浓液与步骤S1产生的浓缩液混合;

S2、臭氧催化氧化:将RO膜出水进行臭氧催化氧化处理,处理时间1-2h;

多段AO+MBR即厌氧好氧工艺+膜生物反应器:将臭氧催化氧化出水进行多段AO+MBR联用处理,水力停留时间为36-48h,MBR跨膜压差为0.5-1bar;

S3、浓缩液焚烧:将蒸发浓缩液和RO膜浓液用废液焚烧炉进行焚烧处理,焚烧温度高于1100℃,烟气停留时间为2-4秒,焚烧产生的烟气经处理达标后排放;

其中,步骤S2、S3不分先后顺序。

2.根据权利要求1所述的废润滑油再生废水的高效处理方法,其特征在于,所述废润滑油再生废水的COD浓度为60万-80万mg/L,氨氮浓度低于2000mg/L,总氮浓度低于7000mg/L,总磷浓度低于3000mg/L。

3.根据权利要求1所述的废润滑油再生废水的高效处理方法,其特征在于,步骤S1中所述的三效蒸发器对废水的浓缩倍率为1-1.5倍。

4.根据权利要求1所述的废润滑油再生废水的高效处理方法,其特征在于,步骤S1所述的RO膜处理为三级RO膜处理,三级RO膜处理的总产水率大于80%,RO膜浓液的COD高于12万mg/L,RO膜出水的COD低于3万mg/L。

5.根据权利要求4所述的废润滑油再生废水的高效处理方法,其特征在于,所述三级RO膜处理中,跨膜压差第一级为70bar,第二级为80bar,第三级为100bar。

6.根据权利要求1所述的废润滑油再生废水的高效处理方法,其特征在于,步骤S2所述的臭氧催化氧化以臭氧为氧化剂,对RO出水中挥发性有机污染物具有选择性作用的金属氧化物作为臭氧催化剂,臭氧投加量为RO出水中COD浓度的2-4倍,RO出水在催化剂床的水力停留时间为1-2小时,RO出水经臭氧催化氧化处理后COD降为5000mg/L以下。

7.根据权利要求6所述的废润滑油再生废水的高效处理方法,其特征在于,所述RO出水中挥发性有机污染物为对甲酚时,作为臭氧催化剂的金属氧化物为氧化铜,所述RO出水中挥发性有机污染物为三甘醇单丁醚时,作为臭氧催化剂的金属氧化物为氧化铜和氧化铁。

8.根据权利要求1或6所述的废润滑油再生废水的高效处理方法,其特征在于,步骤S2所述的臭氧催化氧化的臭氧尾气用作处理废液焚烧炉燃烧产生的NOx的氧化剂。

9.根据权利要求1所述的废润滑油再生废水的高效处理方法,其特征在于,步骤S3所述的浓缩液焚烧在引燃之后不添加任何外加燃料,直接焚烧,焚烧产生的热能用于加热步骤S1中三效蒸发器的进水。

10.根据权利要求1所述的废润滑油再生废水的高效处理方法,其特征在于,步骤S3所述的浓缩液焚烧尾气依次通过烟气除尘、湿法脱硫、臭氧尾气氧化+湿法脱硝工艺后,达标排放。

说明书

一种废润滑油再生废水的高效处理方法

技术领域

本发明属于环境保护领域,具体涉及生产废水处理技术领域,尤其涉及一种废润滑油再生废水的高效处理方法。

背景技术

随着国家经济的不断发展,工厂机械、车船等交通工具增多,相关方面的润滑油使用量在不断增长。我国目前润滑油年用量达1600万吨左右。在经过长时间的使用后,润滑油在机械传动及发动机润滑过程中会发生变质,如在冷却、传动、热处理等装置上的润滑油在使用一段时间后,润滑性能指标降低,到一定程度就必须换油来保证器械的正常运作。润滑油的更换会产生大量的废液压油、齿轮油以及洗涤机件的污秽油等。这些废润滑油过去常被作为废物直接倒掉或当成燃料烧掉,而这在能源匮乏和环境污染日益严重的今天,十分不可取,不仅造成了可利用资源的极大浪费,还加剧了环境污染。由于废润滑油中还含有大量的、很有价值的基础油成分,因此废润滑油具有很高的回收再生价值。如此一来既节约了资源,变废为宝,使石油资源得到充分利用,还能够防止环境污染,具有十分可观的经济效益和环境效益。

目前,国内废润滑油的再生工艺主要包括蒸馏-酸洗-白土精制工艺、蒸馏-糠醛精制-白土精制工艺、沉降-蒸馏-酸洗-钙土精制工艺等,新型的工艺已经朝着加氢精制技术方向发展。在废润滑油的回收和再生生产时,原料需要经过储罐分层、加氢精制、气提、碱洗等过程来提升润滑油油品的品质,精制后得到合格的高质量润滑油油品。在这一系列再生过程中,会产生含有极高浓度污染物的废水,COD高达几十万mg/L,含有机硫化物、有机铵盐、醚类、烷氧类有机物等化学成份。这样的废水毒性极高,直接排放会对环境造成很严重的污染。而现在市场上尚无较好专门针对这种废水的高效处理工艺。

发明内容

本发明要解决的技术问题为克服现有技术中的不足之处,提供一种废润滑油再生废水的高效处理方法,该处理方法包括如下步骤:

S1、蒸发:将初步除油后的废润滑油再生废水采用工业蒸汽压力1-2kg的三效蒸发器进行蒸发,水力停留时间1-2h,蒸发率为50-60%,分别收集蒸出液与浓缩液;

RO膜处理即反渗透膜处理:将蒸出液在70-100bar跨膜压差下进行RO膜处理,分别收集RO膜出水和浓液,调节RO膜出水的pH为6-8,将RO膜浓液与步骤S1产生的浓缩液混合;

S2、臭氧催化氧化:将RO膜出水进行臭氧催化氧化处理,处理时间1-2h;

多段AO+MBR即厌氧好氧工艺+膜生物反应器:将臭氧催化氧化出水进行多段AO+MBR联用处理,水力停留时间为36-48h,MBR跨膜压差为0.5-1bar;

S3、浓缩液焚烧:将蒸发浓缩液和RO膜浓液用废液焚烧炉进行焚烧处理,焚烧温度高于1100℃,烟气停留时间为2-4秒,焚烧产生的烟气经处理达标后排放;

其中,步骤S2、S3不分先后顺序。

作为上述废润滑油再生废水的高效处理方法进一步的改进:

优选的,所述废润滑油再生废水的COD的浓度为60万-80万mg/L,氨氮的浓度低于2000mg/L,总氮的浓度低于7000mg/L,总磷的浓度低于3000mg/L。

优选的,步骤S1中所述的三效蒸发对废水的浓缩倍率为1-1.5倍。

优选的,步骤S2所述RO膜处理为三级RO膜处理,三级RO膜处理的总产水率大于80%,RO膜浓液的COD高于12万mg/L,RO膜出水的COD低于3万mg/L。

上述三级RO膜处理进一步优选的,所述三级RO膜处理中,跨膜压差第一级为70bar,第二级为80bar,第三级为100bar。

优选的,步骤S2所述的臭氧催化氧化以臭氧为氧化剂,对RO出水中挥发性有机污染物具有选择性作用的金属氧化物作为臭氧催化剂,臭氧投加量为RO出水中COD浓度的2-4倍,RO出水在催化剂床的水力停留时间为1-2小时,RO出水经臭氧催化氧化处理后COD降为5000mg/L以下。

优选的,所述RO出水中挥发性有机污染物为对甲酚时,作为臭氧催化剂的金属氧化物为氧化铜,所述RO出水中挥发性有机污染物三甘醇单丁醚时,作为臭氧催化剂的金属氧化物为氧化铜+氧化铁。

优选的,步骤S2所述的臭氧催化氧化的臭氧尾气用作处理废液焚烧炉燃烧产生的NOx的氧化剂。

优选的,步骤S3所述的浓缩液焚烧在引燃之后不添加任何外加燃料,直接焚烧,焚烧产生的热能用于加热步骤S1中蒸发器的进水。

优选的,步骤S3所述的浓缩液焚烧尾气依次通过烟气除尘、湿法脱硫、臭氧尾气氧化+湿法脱硝工艺后,达标排放。

本发明相比现有技术的有益效果在于:

1)本发明采用将三效蒸发、RO膜处理、臭氧催化氧化、多段AO+MBR、蒸发与RO浓缩液焚烧组合的方式对废润滑油再生废水进行处理。

通过三效蒸发将润滑油废水中的有机物和水进行第一次分离,蒸发率约50-60%,然后蒸出水和浓缩液分别进行处理,能够获得更好的处理效果以及更高的能量利用效率;

RO膜处理是为了进一步分离蒸出水中挥发性、溶解性的醚类、烷氧类有机物,第一级RO将水分离成RO膜出水和RO膜浓缩液,RO膜浓缩液再经过两级RO进一步浓缩,尽量减少浓水的体积,提高浓水的COD浓度,最终将RO膜浓液与蒸发的浓缩液混合,以利于后续直接焚烧;

采用臭氧催化氧化的方式将RO出水中难降解的有机物氧化分解和部分无机化,一方面削减一部分COD,另一方面提高可生化性;臭氧催化氧化通过臭氧分子氧化催化剂表面选择吸附和活化的污染物,起到分解污染物和提高可生化性的作用,并能通过选择性氧化有机物的含氧官能团,实现部分无机化;经过臭氧催化氧化处理的RO滤后水COD低于5000mg/L,可生化性大幅提高;

多段AO+MBR的作用在于进一步削减臭氧催化氧化后水中COD含量,经过多段AO+MBR联用工艺生化处理的出水COD在500mg/L以下;

废液焚烧炉的目的在于彻底焚烧处理三效蒸发浓缩液和RO膜浓液中含量高而且复杂的有机物,尾气中可能伴随少量的硫氧化物和氮氧化物成分,为确保焚烧炉的尾气达标排放,同时配备了脱硫脱硝装置共同运行。

2)本发明提供了处理废润滑油再生废水的方法,采用蒸发浓缩的方式将废水中的水相和有机相进行分离,让浓的更浓、稀的更稀,从而进行针对性区分处理:将高浓度的有机浓缩液进行焚烧处理,干净彻底;低浓度的蒸出液,含污染浓度相对较低,采用RO过滤、臭氧催化氧化和生化处理即可处理达标。废润滑油再生废水中的超高的COD能够有效去除,使得处理后的废水达到工业园区污水纳管排放标准;而且,焚烧炉中焚烧浓液时产生的热量加以回收利用,用于给蒸发器进水加热;用臭氧催化氧化产生的臭氧尾气做浓缩液焚烧尾气中NOx的氧化剂,实现以废治废。

3)对采用本发明方法处理前后的废水进行检测,发现经本工艺处理后,COD去除率最高达到99%以上,氨氮、总氮、总磷、挥发性有机污染物(对甲酚、三甘醇单丁醚)的去除率在95%以上,高效经济地去除废水中的醚类、烷氧类、有机铵盐和有机硫化物,减少环境污染的同时实现部分能源的回收利用;臭氧催化氧化的臭氧尾气用作处理废液焚烧炉燃烧产生的NOx的氧化剂;整个废水处理过程不会产生二次污染,方法简单、高效、成本低、效果稳定。(发明人张涛;闫科丞;程巍)