申请日2020.05.12

公开(公告)日2020.07.17

IPC分类号C02F3/28; C02F103/20; C02F101/30

摘要

本发明涉及畜禽养殖污水的预处理领域,尤其涉及畜禽养殖废水厌氧反应器,其特征是,包括用于盛装反应物的反应罐体、用于向所述反应罐体内供水的旋流布水系统、用于加强所述反应罐体内固液相传质的循环扰动系统、用于对所述反应罐体内气液固三相进行分离的出水澄清系统以及排污系统;所述反应罐体顶部密封且上部设有出水堰;所述循环扰动系统包括设于所述反应罐体下部的扰动布水管和用于将所述出水堰内出水再次导入所述反应罐体的循环管,所述扰动布水管上设有若干喷水孔,所述循环管的下端与所述扰动布水管连通。本申请可适用于猪、牛、羊、鸡等畜禽养殖污水的厌氧处理,降解有机物,保障后续工艺稳定运行,同时产生沼气,变废为宝。

权利要求书

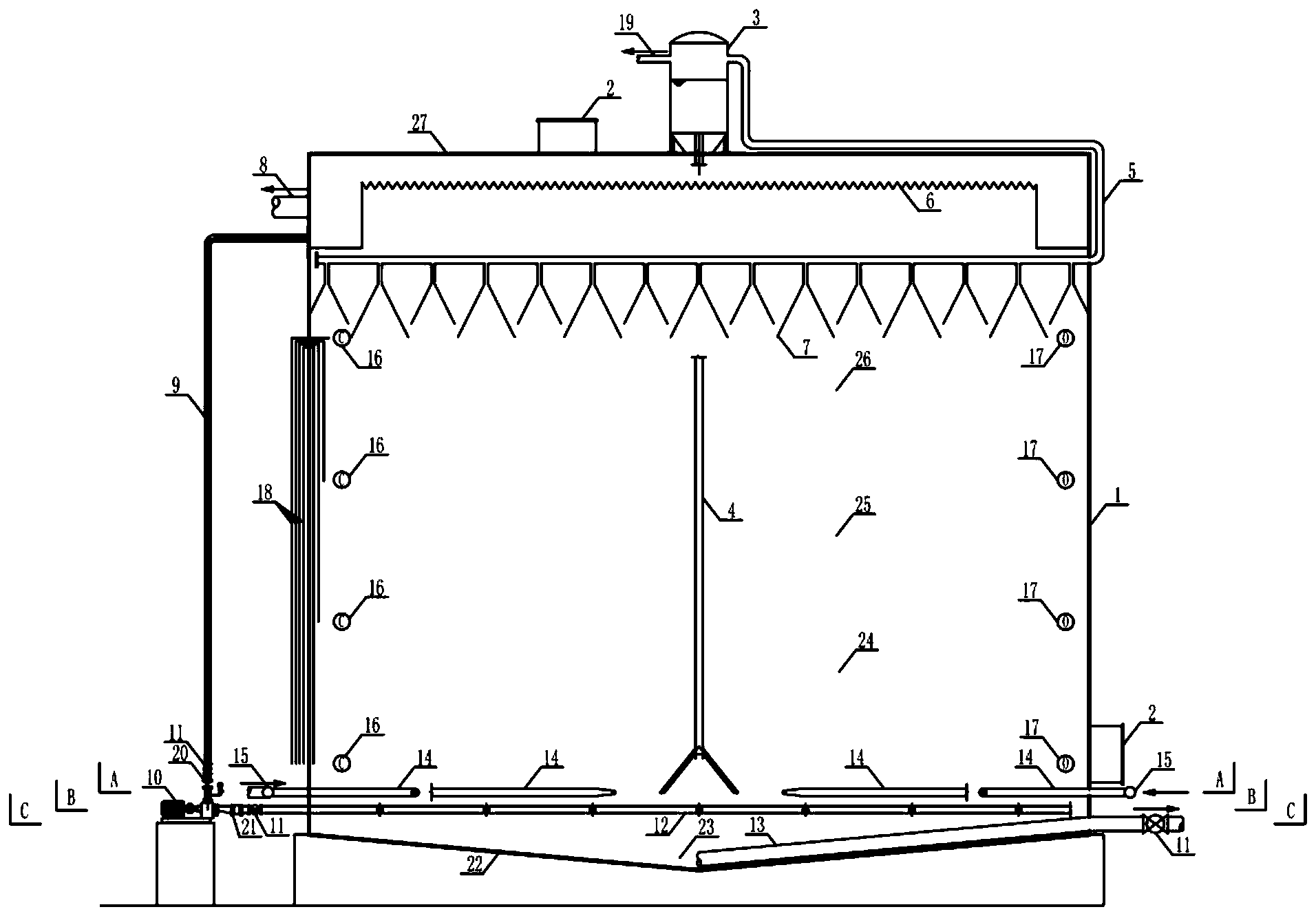

1.一种畜禽养殖废水厌氧反应器,其特征在于,包括用于盛装反应物的反应罐体(1)、用于向所述反应罐体(1)内供水的旋流布水系统、用于加强所述反应罐体1内固液相传质的循环扰动系统、用于对所述反应罐体(1)内气液固三相进行分离的出水澄清系统以及排污系统;

所述反应罐体(1)顶端密封且上部设有出水堰(6);

所述循环扰动系统包括设于所述反应罐体(1)下部的扰动布水管(12)和用于将所述出水堰(6)内出水再次导入所述反应罐体(1)的循环管(9),所述扰动布水管(12)上设有若干喷水孔,所述循环管(9)的下端与所述扰动布水管(12)连通。

2.根据权利要求1所述的畜禽养殖废水厌氧反应器,其特征在于,所述旋流布水系统包括进水主管(15)和设置于所述反应罐体(1)底部并与所述进水主管(15)相连通的旋流布水支管(14),所述旋流布水支管(14)沿所述反应罐体(1)内圆周切向布置。

3.根据权利要求1所述的畜禽养殖废水厌氧反应器,其特征在于,所述旋流布水支管(14)设有至少两组,且每组所述的旋流布水支管(14)沿具有不同半径的圆周切向布置。

4.根据权利要求1所述的畜禽养殖废水厌氧反应器,其特征在于,所述出水澄清系统包括三相分离器(7)、气液水封罐(3)和水封罐液返回管(4),所述三相分离器(7)固定在所述反应罐体(1)的上部,并通过导气管(5)与所述气液水封罐(3)连通;所述水封罐液返回管(4)的一端伸入到所述反应罐体(1)内,另一端与所述气液水封罐(3)相连通,所述气液水封罐(3)上设有出气口(19)。

5.根据权利要求1所述的畜禽养殖废水厌氧反应器,其特征在于,所述排污系统包括排泥管(13),所述反应罐体(1)的底端(22)呈中间低四周高的漏斗状,所述排泥管(13)的一端伸入到所述反应罐体(1)的底端(22)。

6.根据权利要求1所述的畜禽养殖废水厌氧反应器,其特征在于,还包括层递式污泥层系统,所述层递式污泥层系统包括污泥床层(23)、下部悬浮污泥层(24)、上部悬浮污泥层(25)和三相分离层(26),所述污泥床层(23)、下部悬浮污泥层(24)、上部悬浮污泥层(25)和三相分离层(26)在所述反应罐体(1)内由下向上依次分布。

7.根据权利要求6所述的畜禽养殖废水厌氧反应器,其特征在于,还包括工艺检测控制系统,所述工艺检测控制系统包括污泥浓度计(16)、氧化还原电位仪(17)和取样管(18),所述污泥浓度计(16)、氧化还原电位仪(17)、取样管(18)在所述污泥床层(23)、下部悬浮污泥层(24)、上部悬浮污泥层(25)以及三相分离层(26)中均分别设有对应的检测点和取样点。

8.根据权利要求1所述的畜禽养殖废水厌氧反应器,其特征在于,所述反应罐体(1)的顶端(27)封闭,所述反应罐体(1)的侧面和所述顶端(27)均设置有人孔(2)。

9.根据权利要求5所述的畜禽养殖废水厌氧反应器,其特征在于,所述反应罐体(1)底端(22)的坡度为5°~10°。

10.根据权利要求1所述的畜禽养殖废水厌氧反应器,其特征在于,所述出水堰(6)上部的所述反应罐体(1)侧壁上设置有反应罐出水管(8)。

说明书

畜禽养殖废水厌氧反应器

【技术领域】

本发明属于畜禽养殖污水的预处理领域,尤其涉及一种畜禽养殖废水厌氧反应器。

【背景技术】

畜禽养殖废水主要源于畜禽粪尿、饲料残渣及栏舍冲洗水,属于高有机物浓度、高氮磷含量和高有害微生物数量的“三高”废水,其有机组分主要是糖类、蛋白质、脂类,易生物降解,可利用成分多。目前,厌氧处理技术主要遵循Zeikus等人提出的厌氧消化的四类群理论:水解阶段、发酵阶段、产氢产乙酸阶段、产甲烷阶段,通过这四个阶段,废水中的有机物得到分解并产生沼气。

自20世纪70年代出现以UASB(升流式厌氧污泥床反应器)为代表的厌氧处理工艺以来,EGSB(厌氧膨胀颗粒污泥床反应器)、IC(厌氧内循环反应器)、UBF(升流式厌氧污泥床过滤器)等第三代厌氧反应器相继出现,这类反应器共同特点均是单位容积生物量高、有机负荷高,占地小、动力消耗少,具有较高的有机物净化效能,非常适合处理这类畜禽养殖废水。

目前,畜禽养殖废水厌氧反应器在使用一段时间后,普遍存在沼气产量减少、反应器底部污泥沉积等现象,综合考虑问题在于:由于反应器容积较大,有机物与污泥混合传质逐渐衰减,污泥层下降,有效停留时间减少,有机物降解困难,污泥钝化沉积,堵塞排泥管路,只能采取每隔几年彻底清罐的措施,而清理反应罐不仅难度大费用高,还会污染环境,耽误生产。

【发明内容】

本发明提供一种畜禽养殖废水厌氧反应器,以解决现有畜禽养殖废水厌氧反应器在长期运行后,处理效果及产气量不理想的技术问题,可有效降解有机物,保障后续工艺稳定运行,同时产生沼气,变废为宝。

为实现上述目的,本发明提供如下技术方案:一种畜禽养殖废水厌氧反应器,包括用于盛装反应物的反应罐体、用于向所述反应罐体内供水的旋流布水系统、用于加强所述反应罐体1内固液相传质的循环扰动系统、用于对所述反应罐体内气液固三相进行分离的出水澄清系统以及排污系统;

所述反应罐体顶端密封且上部设有出水堰;所述循环扰动系统包括设于所述反应罐体下部的扰动布水管和用于将所述出水堰内出水再次导入所述反应罐体的循环管,所述扰动布水管上设有若干喷水孔,所述循环管的下端与所述扰动布水管连通。

优选地,所述旋流布水系统包括进水主管和设置于所述反应罐体底部并与所述进水主管相连通的旋流布水支管,所述旋流布水支管沿所述反应罐体内圆周切向布置,所述进水主管呈环形布置于所述反应罐体外。

优选地,所述旋流布水支管设有至少两组,且每组所述的旋流布水支管沿具有不同半径的圆周切向布置。

优选地,所述出水澄清系统包括三相分离器、气液水封罐和水封罐液返回管,所述三相分离器固定在所述反应罐体的上部,并通过导气管与所述气液水封罐连通;所述水封罐液返回管的一端伸入到所述反应罐体内,另一端与所述气液水封罐相连通,所述气液水封罐上设有出气口。

优选地,所述排污系统包括排泥管,所述反应罐体的底端呈中间低四周高的漏斗状,所述排泥管的一端伸入到所述反应罐体的底端。

优选地,还包括层递式污泥层系统,所述层递式污泥层系统包括污泥床层、下部悬浮污泥层、上部悬浮污泥层和三相分离层,所述污泥床层、下部悬浮污泥层、上部悬浮污泥层和三相分离层在所述反应罐体内由下向上依次分布。

优选地,还包括工艺检测控制系统,所述工艺检测控制系统包括污泥浓度计、氧化还原电位仪和取样管,所述污泥浓度计、氧化还原电位仪、取样管在所述污泥床层、下部悬浮污泥层、上部悬浮污泥层以及三相分离层中均分别设有对应的检测点和取样点。

优选地,所述反应罐体的顶端封闭,所述反应罐体的侧面和所述顶端均设置有人孔。

优选地,所述反应罐体底端的坡度为5°~10°。

优选地,所述出水堰上部的所述反应罐体侧壁上设置有反应罐出水管。

优选地,所述循环管与所述扰动布水管之间通过循环泵连通,所述循环泵设有两个,两个所述的循环泵与所述扰动布水管并联。

优选地,所述循环泵与所述扰动布水管之间通过橡胶接头相连接。

优选地,所述扰动布水管呈树枝状布置在所述反应罐体底部。

优选地,所述循环管上设有截止阀和止回阀。

本发明至少有以下有益效果:通过旋流布水系统控制废水与反应罐体内厌氧污泥间的混合,使固液两相能够充分传质,布水均匀,该创新设计,使得厌氧反应器在长期运行后,仍然能够形成旋流布水,不会形成短流;通过循环扰动系统,能够有效控制废水中的有机污染物在反应器内的竖向布置,保证一定的上升流速,充分进行固液扰动,形成湍流,进一步加强固液两相传质,使得反应器始终能够保持高效运转,污泥不会钝化沉积,更不会发生短流;通过污泥床层、下部悬浮污泥层、上部悬浮污泥层、三相分离层的层递式污泥层系统,创新性的在一个反应器内建立了四个具有相对独立的微生物种群生化处理层,确保废水中的有机污染物得到充分降解,尽可能多的产生沼气;通过工艺条件控制系统能够精确监测各污泥层的工艺运行参数,确保关键运行参数始终控制在最合理区间;通过出水澄清系统,能够进行固液气三相分离,在确保反应器出水悬浮物控制在较低水平的同时,沼气能够有效传出,且污泥保留在反应器内继续发挥作用;通过排泥系统中的底部漏斗能够有效收集污泥、避免污泥死角,通过排泥流量计、排泥控制阀和排泥泵等的精确控制排泥量,确保层递式污泥层系统中各反应层的有效污泥浓度。总之,通过六大系统相互协作,强化并确保厌氧反应器始终保持高生物量、高有机负荷、高处理率的高效率状态,动力消耗少,占地小,污泥不会钝化沉积,从而节省运行费用,保护环境;本装置适合推广应用。(发明人郭少辉;廖燕;任娟娟;彭珍珍;李洁;戴佳亮;许生军)