申请日2020.05.29

公开(公告)日2020.07.24

IPC分类号C02F9/14; C02F103/34; C02F103/36

摘要

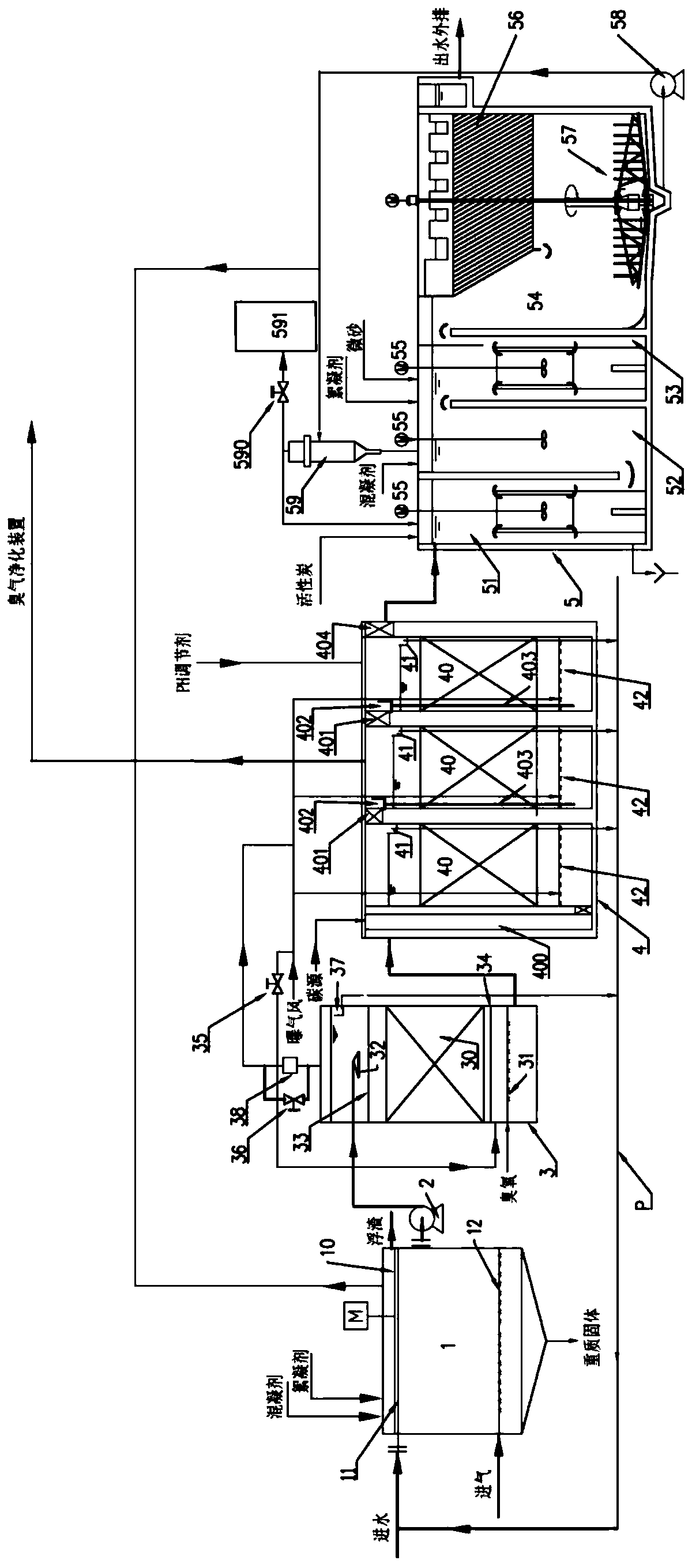

本发明公开了一种闭式石化煤化工废水深度处理装置,包括:沿进水方向依次连通的废水调节罐、高效气浮反应池、臭氧催化氧化反应器、多级曝气生物滤池、加炭高密度沉淀池;高效气浮反应池的出水经过输送泵送入臭氧催化氧化反应器;臭氧催化氧化反应器的出水进入多级曝气生物滤池的底部,由下往上进水并曝气生化处理;多级曝气生物滤池的净化水出水端与加炭高密度沉淀池的顶部连通,用于对净化水进一步絮凝沉淀处理。本发明还提供了相应的闭式石化煤化工废水深度处理工艺。通过本发明的高效深度净化装置和工艺进行废水处理,可确保COD小于30mg/L,提高石化煤化工废水的深度净化效率;并且,通过密闭式的深度处理,可以将臭气有组织收集处理。

权利要求书

1.一种闭式石化煤化工废水深度处理装置,其特征在于,包括:

沿进水方向依次连通的废水调节罐、高效气浮反应池、臭氧催化氧化反应器、多级曝气生物滤池、加炭高密度沉淀池;

所述高效气浮反应池的出水经过输送泵送入臭氧催化氧化反应器;所述臭氧催化氧化反应器的出水进入多级曝气生物滤池的底部,由下往上进水并曝气生化处理;所述多级曝气生物滤池的净化水出水端与加炭高密度沉淀池的顶部连通,用于对净化水进一步絮凝沉淀处理。

2.根据权利要求1所述的闭式石化煤化工废水深度处理装置,其特征在于:

所述高效气浮反应池包括在上部的布水管和下部的布气管,所述布水管与上游进水连通;所述布气管用于向池底通入气浮气;所述高效气浮反应池池体的顶部设置刮渣机,用于刮去浮渣;所述高效气浮反应池池体的顶部还设置与臭气净化装置连通的尾气排出管道。

3.根据权利要求1所述的闭式石化煤化工废水深度处理装置,其特征在于:

所述臭氧催化氧化反应器包括催化剂床层,位于催化剂床层下侧的气体分布器及位于催化剂床层上侧的液体分布器;所述液体分布器通过输送泵与高效气浮反应池的出水连通;所述液体分布器与所述催化剂床层之间还设置多孔截留筛板;所述气体分布器与所述催化剂床层之间还设置流体分布器;所述臭氧催化氧化反应器在气体分布器的下侧通过设置污水出口连接至多级曝气生物滤池;

所述臭氧催化氧化反应器的流体分布器与气体分布器之间还连接带间歇反洗开关阀的反洗进气管路,所述臭氧催化氧化反应器的顶部还设置带反洗尾气开关阀的尾气排出管路;所述臭氧催化氧化反应器的顶部还连接有臭氧破坏器;所述臭氧催化氧化反应器内在多孔截留筛板上侧的侧壁上还设置非水相物收集器,所述非水相物收集器通过浮泥渣收集管线连接至高效气浮反应池。

4.根据权利要求1所述的闭式石化煤化工废水深度处理装置,其特征在于:

所述多级曝气生物滤池包括多级串联的生物滤池以及与第一级生物滤池底部连通的集水槽;相邻的任意两级生物滤池之间均通过池体顶部的出水口连通,最后一级生物滤池在池体顶部设置净化水出口;

任一级生物滤池均包括设在中部的填料床层,以及在填料床层上侧的侧壁上设置的非水相物质收集器,在填料床层下侧设置的富氧空气分布器;

任一生物滤池中在非水相物质收集器的底部均通过浮泥渣收集管线连接至高效气浮反应池;

所述臭氧催化氧化反应器的污水出口连接至所述集水槽;并且,在任一级生物滤池中,所述的出水口或者净化水出口位于非水相物质收集器的上侧;所述多级曝气生物滤池的顶部还设置与臭气净化装置连通的尾气排出管道。

5.根据权利要求1所述的闭式石化煤化工废水深度处理装置,其特征在于:

所述加炭高密度沉淀池包括与曝气生物滤池的净化水出口连通的接触池,所述接触池和混凝池下部连通,所述混凝池与絮凝池上部连通,所述絮凝池与沉淀池上部连通,且所述接触池、混凝池、絮凝池内均设置搅拌器;所述沉淀池的上部设置斜管,底部设置刮泥机,所述刮泥机的排泥口通过泥砂循环泵连接至分离旋流器,所述分离旋流器的上部出口分成两路,一路通过带间歇排泥开关阀的排泥管道与污泥储池连接,另一路连接至接触池,用于将分离旋流器溢流排出的活性炭和污泥混合物的部分返回接触池,其余则进入污泥储池;所述分离旋流器的底部出口连接至混凝池,用于将分离出的微砂颗粒排出至混凝池。

6.一种闭式石化煤化工废水深度处理工艺,其特征在于,包括如下步骤:

S1、将污水通过废水调节罐引入高效气浮反应池中进行气浮处理,在水面上形成浮渣,将形成的浮渣刮除排出,尾气排入臭气净化装置;

S2、高效气浮反应池的出水经过输送泵送入臭氧催化氧化反应器,催化氧化水中的难降解有机物,经过臭氧催化氧化处理的出水进入下游的多级曝气生物滤池;

S3、曝气风进入多级曝气生物滤池,污水在多级曝气生物滤池内进一步生化,经过生化处理后的净化水进入加炭高密度沉淀池,尾气从池顶排出送入臭气净化装置处理;

S4、来自多级曝气生物滤池的净化水在加炭高密度沉淀池内与活性炭接触,水中的溶解性有机物被活性炭吸附,经过絮凝沉淀后,澄清水外排,污泥通过刮泥机处理排出。

7.根据权利要求6所述的闭式石化煤化工废水深度处理工艺,其特征在于:

步骤S1中,污水通过布水管进入密闭式的高效气浮反应池,气浮气从池底进入,经过布气管分布后,向水中产生微细的气泡,使水中的细小悬浮物随气泡一起上浮到水面形成浮渣,浮渣被刮渣机刮出,尾气从排入臭气净化装置。

8.根据权利要求6所述的闭式石化煤化工废水深度处理工艺,其特征在于:

步骤S2中,经过气浮处理的出水经输送泵送入臭氧催化氧化反应器,通过液体分布器将进水分布成液滴,通过多孔筛板进入催化剂床层;臭氧气体通过气体分布器分布为粒径为微米级的气泡,向上进入催化剂床层,在催化剂床层内水与臭氧逆流接触,催化氧化水中的难降解有机物;臭氧催化氧化反应器出水进入多级曝气生物滤池进行深度生化,臭氧尾气经臭氧破坏器破坏后进入下游的多级曝气生物滤池利用;

其中,当臭氧催化氧化反应器运行到设定时间时,通过开启间歇反洗开关阀,将曝气风通过气体分布器逆流射流进臭氧催化氧化反应器,对催化剂床层中的催化剂进行再生;清洗下来的浮泥在向上流动的过程中由多孔截留筛板上部的非水相物收集器收集后,通过浮泥渣收集管线返回上游的高效气浮反应池刮除排出,反洗后的尾气则通过反洗尾气开关阀直接排入下游的多级曝气生物滤池进行曝气。

9.根据权利要求6所述的闭式石化煤化工废水深度处理工艺,其特征在于:

步骤S3中,曝气风从多级串联的生物滤池的底部分别进入,由下往上曝气;同时,污水进入集水槽中缓冲落下,通过集水槽的底部进入第一级生物滤池,而后经由第一级生物滤池顶部的出水口送至下一级生物滤池的底部,如此循环,使得在多级串联的生物滤池中,污水由下向上进入相应的填料床层中进行曝气生化处理,在生化处理的过程中,投加碳源并补充碱度,经过生化处理后的污水经由最后一级生物滤池的净化水出口流出。

10.根据权利要求6所述的闭式石化煤化工废水深度处理工艺,其特征在于:

步骤S4中,来自多级曝气生物滤池的净化水首先进入加炭高密度沉淀池的接触池,与新加入的活性碳接触,水中的溶解性有机物被活性炭吸附,接触池和混凝池下部联通,在混凝池中,原水从曝气生物滤池带来少量胶体和细微悬来浮物在混凝剂的作用下在混凝剂的作用下凝聚成絮凝体后,从上部进入絮凝池在絮凝剂的作用下长成更大的絮凝体,同时与细砂均匀混合;流体在接触池、混凝池、絮凝池中在搅拌器的作用下均呈均匀混合状态,进入沉淀池后,在斜管的作用下,流体中的细砂、污泥及部分活性炭加速沉降到沉降池的池底,澄清水外排;

细砂与污泥以及部分活性碳沉入沉降池池底后,被刮泥机刮进池底中心,通过泥砂循环泵打进分离旋流器,密度较大的细砂被旋流分离后从底部返回混凝池;密度较低的活性炭和污泥从上部排出,循环返回接触池,根据活性碳吸附饱和情况,定时开启间歇排泥开关阀排放污泥和活性碳。

说明书

一种闭式石化煤化工废水深度处理装置及工艺

技术领域

本发明属于污水处理技术领域,涉及一种闭式石化煤化工废水深度处理装置及工艺。

背景技术

石化、煤化工污水中主要含有硫、氨氮、石油类、氰、酚等一系列污染物。不同的石油化工企业,由于生产的产品存在差异性,生产污水中还含有很多与石油化工有机化学产品存在联系的特征污染物,例如:杂环化合物、芳香胺类化合物以及多环芳烃化合物等,不仅导致污水水质复杂化,而且还增加了有毒物质。目前,石化、煤化工污水的深度处理存在两个问题。

1)深度处理效率不够,COD难以降到30mg/L以下

首先,国内主要大中型石油化工企业污水排放标准以(GB31570-2015、GB31571-2015)为主,总排水执行《石油炼制工业污染物排放标准》(GB31570-2015)“表1水污染物排放限值”的排放要求。在国土开发密度较高、环境承载能力减弱或水环境容量较小、生态环境脆弱、容易发生严重水环境污染问题而需要采取特别保护措施的地区,则按照《石油炼制工业污染物排放标准》(GB31570-2015)“表2水污染物特别排放限值”的排放要求执行。

另有部分石化企业执行地方标准。黄河流域地区污水排放执行《黄河流域(陕西段)污水综合排放标准》(DB61/224-2018)的表1-污水处理厂排放限值-A标准中的部分指标。以上即“COD:30mg/L,BOD:6mg/L,氨氮:1.5mg/L,总氮:15mg/L,总磷:0.3mg/L,石油类:1.0mg/L”。

目前石化污水通常采用预处理+生化处理,处理后可达到GB31570-2015、GB31571-2015的排放标准。针对以上特殊地区要求COD处理到30以下的企业,需要增加深度处理工艺。目前的深度处理工艺以生物滤池、高级氧化工艺(臭氧氧化、Fenton氧化等)、膜处理工艺等。以上工艺处理后废水处理后废水很难保证COD处理到30mg/L以下。

生化处理后的石化污水中难生物降解的有机污染物主要包括两类,第一类为污水中原有的难生化降解有机物,例如含氮杂环类,基本上不为生物所氧化,通过生化处理其降解率不到1%。第二类为生化过程中产生的可溶性微生物产物,虽然可以生物降解,但是其降解速率很慢,仅为一般可生化有机物生化速率的几十分之一或更低。目前尚未有较好的处理工艺可以确保处理后的废水COD稳定达到30mg/L以下。

2)臭气无组织排放

硫、氮杂环物质的嗅阈值很低,即使很低的浓度逃逸到空气中,也会极度对人类身体造成危害。但目前机会所有的深度处理设施都是粗放、敞开式操作,无组织排放,造成环境污染。

中国专利文献CN105060633A公开了一种石化废水深度处理方法,结合沉淀与臭氧催化氧化的工艺,但是出水不能保证COD小于30mg/L,对一些大分子的有机物只能开环断链,去除效率不高,只能对COD有部分去除,对总氮和氨氮无法去除。而且也没有解决臭气无组织排放问题。

中国专利文献CN204310916U公开了一种石化废水深度处理系统,结合氧化塔、曝气生物滤池与无阀滤池工艺,该工艺在氧化塔缺少去除污水中悬浮物质工艺,一般生化处理之后悬浮物在50mg/L左右,需要把悬浮物降低到10mg/L以下,才能确保臭氧氧化的效率。同时由于石化污水中难生物降解的有机污染物,通过高级氧化和生化处理很难降解,无法保证处理之后COD小于30mg/L。而且也没有解决臭气无组织排放问题。

中国专利文献CN105000660A公开了一种同步实现石化废水深度处理和剩余污泥减量的方法,具体采用SBR工艺,将石化废水生化处理后与二沉池的污泥、有机营养物作为共代谢基质投入到SBR反应器中,通过机械搅拌、鼓风曝气、沉淀排出上清液。因为经过生化处理后的石化污水可生化性比较差,再经过生化处理,去除率不高;该工艺存在的主要问题是去除效率不高,出水水质不能保证;而且也没有解决臭气无组织排放问题。

因此,本领域技术人员极有必要提供一种避免废气无组织排放,改善环境,同时可提高提高石化煤化工废水深度净化效率,确保COD达标排放的闭式石化煤化工废水深度处理装置及工艺。

发明内容

针对上述现有技术中的问题,本发明的目的是提供一种避免废气无组织排放,改善环境,同时可提高提高石化煤化工废水深度净化效率,确保COD达标排放的闭式石化煤化工废水深度处理装置及工艺。具体的,创新地采用高效气浮反应池、臭氧催化氧化反应器、多级曝气生物滤池、加炭高密度沉淀池的高效深度净化装置及相应的工艺,确保COD小于30mg/L,提高石化煤化工废水的深度净化效率;并且,通过密闭式的深度处理,可以将臭气有组织收集处理。

本发明的目的之一是提供一种闭式石化煤化工废水深度处理装置,所采用的的技术方案如下:

一种闭式石化煤化工废水深度处理装置,包括:沿进水方向依次连通的废水调节罐、高效气浮反应池、臭氧催化氧化反应器、多级曝气生物滤池、加炭高密度沉淀池;

所述高效气浮反应池的出水经过输送泵送入臭氧催化氧化反应器;所述臭氧催化氧化反应器的出水进入多级曝气生物滤池的底部,由下往上进水并曝气生化处理;所述多级曝气生物滤池的净化水出水端与加炭高密度沉淀池的顶部连通,用于对净化水进一步絮凝沉淀处理。

优选的,所述高效气浮反应池包括在上部的布水管和下部的布气管,所述布水管与上游进水连通;所述布气管用于向池底通入气浮气;所述高效气浮反应池池体的顶部设置刮渣机,用于刮去浮渣。

进一步的,所述高效气浮反应池池体的顶部还设置与臭气净化装置连通的尾气排出管道。

优选的,所述臭氧催化氧化反应器包括催化剂床层,位于催化剂床层下侧的气体分布器及位于催化剂床层上侧的液体分布器;所述液体分布器通过输送泵与高效气浮反应池的出水连通;所述液体分布器与所述催化剂床层之间还设置多孔截留筛板;所述气体分布器与所述催化剂床层之间还设置流体分布器;所述臭氧催化氧化反应器在气体分布器的下侧通过设置污水出口连接至多级曝气生物滤池。

进一步的,所述臭氧催化氧化反应器的流体分布器与气体分布器之间还连接带间歇反洗开关阀的反洗进气管路,所述臭氧催化氧化反应器的顶部还设置带反洗尾气开关阀的尾气排出管路;所述臭氧催化氧化反应器的顶部还连接有臭氧破坏器;所述臭氧催化氧化反应器内在多孔截留筛板上侧的侧壁上还设置非水相物收集器,所述非水相物收集器通过浮泥渣收集管线连接至高效气浮反应池。

进一步的,臭氧催化氧化反应器设为并联的多级,任一臭氧催化氧化反应器的液体分布器均通过输送泵与高效气浮反应池的出水连通,任一臭氧催化氧化反应器的污水出口均连接至多级曝气生物滤池。

优选的,所述多级曝气生物滤池包括多级串联的生物滤池以及与第一级生物滤池底部连通的集水槽;相邻的任意两级生物滤池之间均通过池体顶部的出水口连通,最后一级生物滤池在池体顶部设置净化水出口;

任一级生物滤池均包括设在中部的填料床层,以及在填料床层上侧的侧壁上设置的非水相物质收集器,在填料床层下侧设置的富氧空气分布器;

任一生物滤池中在非水相物质收集器的底部均通过浮泥渣收集管线连接至高效气浮反应池;沿污水的进水方向,多级生物滤池上的非水相物质收集器的高度依次降低;

所述臭氧催化氧化反应器的污水出口连接至所述集水槽;并且,在任一级生物滤池中,所述的出水口或者净化水出口位于所述非水相物质收集器位的上侧。

进一步的,所述多级曝气生物滤池的顶部还设置与臭气净化装置连通的尾气排出管道。

优选的,所述加炭高密度沉淀池包括与曝气生物滤池的净化水出口连通的接触池,所述接触池和混凝池下部连通,所述混凝池与絮凝池上部连通,所述絮凝池与沉淀池上部连通,且所述接触池、混凝池、絮凝池内均设置搅拌器;所述沉淀池的上部设置斜管,底部设置刮泥机,所述刮泥机通过排泥口将沉淀物外排。

进一步的,所述刮泥机的排泥口通过泥砂循环泵连接至分离旋流器,所述分离旋流器的上部出口分成两路,一路通过带间歇排泥开关阀的排泥管道与污泥储池连接,另一路连接至接触池,用于将分离旋流器溢流排出的活性炭和污泥混合物的部分返回接触池,其余则进入污泥储池;所述分离旋流器的底部出口连接至混凝池,用于将分离出的微砂颗粒排出至混凝池。

本发明的目的之二是提供一种闭式石化煤化工废水深度处理工艺,包括如下步骤:

S1、将污水通过废水调节罐均质均量后引入高效气浮反应池中进行气浮处理,在水面上形成浮渣,将形成的浮渣刮除排出,尾气排入臭气净化装置;

S2、高效气浮反应池的出水经过输送泵送入臭氧催化氧化反应器,催化氧化水中的难降解有机物,经过臭氧催化氧化处理的出水进入下游的多级曝气生物滤池;

S3、曝气风进入多级曝气生物滤池,污水在多级曝气生物滤池内进一步生化,经过生化处理后的净化水进入加炭高密度沉淀池,尾气从池顶排出送入臭气净化装置处理;

S4、来自多级曝气生物滤池的净化水在加炭高密度沉淀池内与活性炭接触,水中的溶解性有机物被活性炭吸附,经过絮凝沉淀后,澄清水外排,污泥通过刮泥机处理排出。

优选的,步骤S1中,污水通过布水管进入密闭式的高效气浮反应池,气浮气从池底进入,经过布气管分布后,向水中产生微细的气泡,使水中的细小悬浮物随气泡一起上浮到水面形成浮渣,浮渣被刮渣机刮出,尾气从排入臭气净化装置。

优选的,步骤S2中,经过气浮处理的出水经输送泵送入臭氧催化氧化反应器,通过液体分布器将进水分布成液滴后经过多孔筛板进入催化剂床层;臭氧气体通过气体分布器分布为粒径为微米级的气泡,向上进入催化剂床层,在催化剂床层内水与臭氧逆流接触,催化氧化水中的难降解有机物;臭氧催化氧化反应器出水进入多级曝气生物滤池进行深度生化,臭氧尾气经臭氧破坏器破坏后进入下游的多级曝气生物滤池利用;

其中,当臭氧催化氧化反应器运行到设定时间时,通过开启间歇反洗开关阀,将曝气风通过气体分布器逆流射流进臭氧催化氧化反应器,对催化剂床层中的催化剂进行再生;清洗下来的浮泥在向上流动的过程中由多孔截留筛板上部的非水相物收集器收集后,通过浮泥渣收集管线返回上游的高效气浮反应池刮除排出,反洗后的尾气则通过反洗尾气开关阀直接排入下游的多级曝气生物滤池进行曝气。

优选的,步骤S3中,曝气风从多级串联的生物滤池的底部分别进入,由下往上曝气;同时,污水进入集水槽中缓冲落下,通过集水槽的底部进入第一级生物滤池,而后经由第一级生物滤池顶部的出水口送至下一级生物滤池的底部,如此循环,使得在多级串联的生物滤池中,污水由下向上进入相应的填料床层中进行曝气生化处理,在生化处理的过程中,投加碳源并补充碱度,经过生化处理后的污水经由最后一级生物滤池的净化水出口流出。

优选的,步骤S4中,来自多级曝气生物滤池的净化水首先进入加炭高密度沉淀池的接触池,与新加入的活性碳接触,水中的溶解性有机物被活性炭吸附,接触池和混凝池下部联通,在混凝池中,原水从曝气生物滤池带来少量胶体和细微悬来浮物在混凝剂的作用下在混凝剂的作用下凝聚成絮凝体后,从上部进入絮凝池在絮凝剂的作用下长成更大的絮凝体,同时与细砂均匀混合;流体在接触池、混凝池、絮凝池中在搅拌器的作用下均呈均匀混合状态,进入沉淀池后,在斜管的作用下,流体中的细砂、污泥及部分活性炭加速沉降到沉降池的池底,澄清水外排。

更优的,细砂与污泥以及部分活性碳沉入沉降池池底后,被刮泥机刮进池底中心,通过泥砂循环泵打进分离旋流器,密度较大的细砂被旋流分离后从底部返回混凝池;密度较低的活性炭和污泥从上部排出,循环返回接触池,根据活性碳吸附饱和情况,定时开启间歇排泥开关阀排放污泥和活性碳。

本发明能够带来以下有益效果:

1)本发明创新地采用高效气浮反应池、臭氧催化氧化反应器、多级曝气生物滤池、加炭高密度沉淀池次序组合的高效深度净化装置,通过高效气浮反应池降低悬浮物含量,避免下游臭氧催化氧化反应器因悬浮物的存在而降低开环断链效率,经过臭氧催化氧化开环断链后的废水进入多级曝气生物滤池进行生化处理,可同时去除COD、氨氮和总氮,最后经加炭高密度沉淀池进行安保净化,通过活性炭物理吸附不可生物降解或者说降解速率很慢的溶解性COD并进行絮凝沉淀后外排,同时可去除COD、氨氮、总氮、总磷,实现出水COD小于30mg/L。并且,本发明的处理装置和工艺可以保持全程密闭,避免臭气无组织逸散,改善环境;而尾气则送入尾气净化装置实现废气的处理。

2)本发明中的加炭高密度沉淀池,通过在高密沉淀池内加活性炭,捕捉微量的不可生化处理的有机物,加炭高效沉淀池表面负荷可达30m3/m2/h;通过投加微砂,增加了污泥的沉淀速度,可提高沉淀区域表面负荷,节省占地,可实现出水长周期稳定达标。并且,加炭高密度沉淀池不需生化培养,通过物理吸附即可去除废水的COD,系统启动很快。在实际运行中,进水水质水量变化较大,但通过本发明的装置和工艺,可以使出水COD、SS、TP均实现稳定达标。

3)本发明的臭氧催化氧化反应器采用创新的反洗工艺,使发生臭氧催化氧化反应时催化床层模式为固定床,反冲洗再生时成为流化床,可以高效清洗催化剂的表面,提高催化氧化效果、降低催化剂床层的压降,稳定运行周期长,臭氧催化氧化效率高。

4)本发明装置运行灵活,可对其中的各级装置进行关停和开启,可灵活切换进行检修,提高了应用前景。(发明人苗晓亮;马洪玺;王日彩;张文军;徐少辉)