申请日20200318

公开(公告)日20200703

IPC分类号C02F9/02; C02F9/14; C02F1/40; C02F1/44

摘要

本发明提供一种电脱盐废水除油处理系统及工艺,该处理系统包括隔油沉淀池和膜过滤装置;隔油沉淀池和膜过滤装置之间通过连接管连通,连接管上设有供水泵,供水泵用于将隔油沉淀池沉淀污泥后的电脱盐废水送入膜过滤装置内,膜过滤装置用于对沉淀后的电脱盐废水进行过滤;隔油沉淀池的底部设有沉淀槽;本发明提供的方案针对现有处理工艺处理效果不理想、占地面积大、药剂耗量大、产泥量大、油去除效果差等不足,提出炼化厂电脱盐污水除油处理工艺,具有处理处理流程短、效果稳定、药剂耗量少、集装化和自动化程度高等优点。

权利要求书

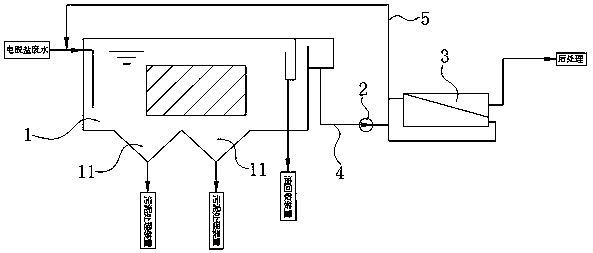

1.一种电脱盐废水除油处理系统,其特征在于,包括隔油沉淀池(1)和膜过滤装置(3);所述隔油沉淀池(1)和所述膜过滤装置(3)之间通过连接管(4)连通,所述连接管(4)上设有供水泵(2),所述供水泵(2)用于将所述隔油沉淀池(1)沉淀污泥后的电脱盐废水送入所述膜过滤装置(3)内,所述膜过滤装置(3)用于对沉淀后的电脱盐废水进行过滤;所述隔油沉淀池(1)的底部设有沉淀槽(11)。

2.根据权利要求1所述的电脱盐废水除油处理系统,其特征在于,所述处理系统还包括污泥处理装置,所述沉淀槽(11)为圆锥状结构;所述沉淀槽(11)与所述污泥处理装置连通,用于将沉淀的污泥送入所述污泥处理装置内,所述污泥处理装置用于对污泥进行脱水处理。

3.根据权利要求1或2所述的电脱盐废水除油处理系统,其特征在于,所述处理系统还包括油回收装置,所述油回收装置通过油回收管与所述隔油沉淀池(1)内的上端连通。

4.根据权利要求1所述的电脱盐废水除油处理系统,其特征在于,所述膜过滤装置(3)内设有分离膜,所述分离膜的过滤精度小于50nm。

5.根据权利要求3所述的电脱盐废水除油处理系统,其特征在于,所述处理系统还包括进水管和循环管(5),所述进水管通过所述隔油沉淀池(1)侧壁的上端连通所述隔油沉淀池(1)内,所述循环管(5)一端与所述进水管连通,所述循环管(5)另一端与所述膜过滤装置(3)内的浓缩排放口连通。

6.根据权利要求1所述的电脱盐废水除油处理系统,其特征在于,所述膜过滤装置(3)还与生化系统或后处理装置连通;经膜过滤装置(3)过滤后的电脱盐废水油含量小于10ppm。

7.一种电脱盐废水除油处理工艺,能够应用于上述权利要求1至6任一项所述的电脱盐废水除油处理系统;其特征在于,还包括以下过程:

S1:先将电脱盐废水通过进水管引入隔油沉淀池(1)内进行沉淀,使得电脱盐废水中聚集的油上浮,并且电脱盐废水的污泥受重力沉淀;

S2:启动供水泵(2),通过连接管(4)将隔油沉淀池(1)内沉淀污泥后的电脱盐废水送入膜过滤装置(3)内进行过滤;

S3:经膜过滤装置(3)过滤后的电脱盐废水进入生化系统或后处理装置,膜过滤装置(3)内浓缩水通过循环管(5)返回至隔油沉淀池(1)内进行重新沉淀。

8.根据权利要求7所述的电脱盐废水除油处理工艺,其特征在于,所述处理工艺还包括以下过程:

S4:污泥处理装置通过连通隔油沉淀池(1)底部的沉淀槽(11),从而收集沉淀槽(11)内的污泥;

S5:油回收装置通过油回收管连通隔油沉淀池(1)内的上端,从而收集上浮的油。

9.根据权利要求7所述的电脱盐废水除油处理工艺,其特征在于,所述膜过滤装置(3)内设有分离膜,所述分离膜用于过滤电脱盐废水中的油、悬浮物、细菌以及有机物。

10.根据权利要求7所述的电脱盐废水除油处理工艺,其特征在于,所述S2步骤中,经膜过滤装置(3)过滤后的电脱盐废水油含量小于10ppm,再进入生化系统或后处理装置。

说明书

一种电脱盐废水除油处理系统及工艺

技术领域

本发明属于电脱盐废水除油处理技术领域,具体涉及一种电脱盐废水除油处理系统及工艺。

背景技术

电脱盐装置是炼化厂不可或缺的装置之一,电脱盐装置的运行效果将在相当程度上影响炼油生产装置的长期、安全、稳定运行。原油电脱盐的作用是脱除原油中的无机盐和水,其方法是通过加入一定量的破乳剂和水,在一定温度下使盐溶解于水中,并在电场作用下使油水分离,从而达到原油脱盐、脱水的目的。随着国内外原油性质的劣化,现有电脱盐装置及工艺对原油脱后盐含量和污水中油含量指标的控制也越来越困难。

电脱盐废水乳化带油严重,其油类以分散态和乳化态存在于污水中,为后续生化处理带来很大影响。随着电脱盐废水问题的凸显,电脱盐废水除油处理问题引起更多关注。传统的电脱盐废水除油处理一般采用:破乳—分离方法,常规方法如下:

一、电脱盐废水破乳方法

1、高压电场法

该方法是利用电场力对乳液颗粒的吸引或排斥作用,使微细油粒在运动中互相碰撞,从而破坏其水化膜及双电层结构,使微细油粒聚结成较大的油粒浮升于水面,达到油水分层的目的。高压电可采用交流、直流或脉冲电源。

2、药剂破乳法

药剂破乳法是指向废水中投加破乳剂,破坏油珠的水化膜、双电层,使油珠聚集变大与水分开。药剂破乳又分为盐析法、凝聚法、盐析---凝聚混合法和酸化法等;具体为:

(1)、盐析法:盐析法是指向废水中投加盐类电解质,破坏油珠的水化膜,常用的电解质有氯化钙、氯化镁、氯化钠、硫酸钙、硫酸镁等;

(2)、凝聚法:凝聚法是指向废水中投加絮凝剂,利用絮凝物质的架桥作用,使微粒油珠结合成为聚合。常用的絮凝剂有明矾、聚合氯化铝、活化硅酸、聚丙烯酰胺、硫酸亚铁、三氯化铁、镁矾土等。研究表明,当ph=8.0~9.0时用明矾处理溶解油是有效的,而pH=8~1 0时,可采用硫酸亚铁;

(3)、酸化法:酸化法是向废水中投加硫酸、盐酸、醋酸或环烷酸等,破坏乳化液油珠的界膜,使脂肪酸皂变为脂肪酸分离出来。采用这种方法因降低了废品率水的pH值,故在油水分离后需要用碱剂调节pH值,使之达到排放标准;

(4)、盐析---凝聚混合法:盐析---凝聚混合法是指向废水中加入盐类电解质,使乳化液初步破乳,再加入凝聚剂使油粒凝聚分离。

3、离心法

该法是指借助离心机械所产生的离心力,将油水分离.离心机有卧式和立式两种,在离心力的作用下,水相从离心机的外层排出,油相从离心机的中部排出。离心机结构比较复杂,故这种方法国内采用得不普遍。

二、破乳除油后的分离处理

乳化液经破乳除油后,一般尚需进一步处理,其处理方法、处理设备也多种多样,概括起来可分为:

1、重力分离法

重力分离法是一种利用油水密度差进行分离的方法,去法可用于除60以上的油粒和废水中的大部分固体颗粒。采用重力分离法最常用的设备是隔油池。它是利用油比水轻的特性,将油分离于水面并撇除。隔油池主要用于去除浮油或破乳后的乳化油,隔油池的形式较多,主要有平流式隔油池(API)、平行板式隔油池(PPI)、波纹斜板隔油池(CPI)和压力差自动撇油装置等;该方法适用于浮油、分散油,且效果稳定运行费用低,但设备占地面积大。

2、气浮法

气浮法是使大量微细气泡吸附在欲去除的颗粒(油珠)上,利用气体本身的浮力将污染物带出水面,从而达到分离目的的方法。这是因为空气微泡由非极性分子组成,能与疏水性的油结合在一起带着油滴一起上升,上浮速度可提高近千倍,所以油水分离效率很高,气浮法按气泡产生方式的不同,可分为鼓气气浮、加压气浮和电解气浮等。鼓气气浮是利用鼓风机、空气压缩机等将空气注入水中,也可利用水泵吸水管、水射器将空气带入水中。电解气浮是用电解槽将水电解,利用电解形成的极微的氢气和氧气泡,将污染物带出水面,加压气浮是在加压条件下使空气溶于水中,然后再恢复到常压,利用释放的大量微气泡将污染物分离。气浮法中,目前采用的主要是加压气浮法。这种方法是电耗少、设备简单、效果良好,已被广泛应用于油田废水、石油化工废水、食品油生产废水等的处理工艺较为成熟。

3、吸附法

吸附法是利用亲油性材料吸附水中的油。最常用的吸附材料是活性炭,它具有良好的吸油性能,可吸附废水中的分散油、乳化油和溶解油,但吸附容量有限(对油一般为30~80 mg / g ),且活性炭价格较贵,再生也比较困难,因此一般只用作低浓度含油废水处理或深度处理。寻求新的吸油剂方面的研究,已有不少报道。其中吸附树脂是近年来发展起来的一种新型有机吸附材料,吸附性能良好,易于再生重复使用,有可能取代活性炭。此外,煤炭、吸油毡、陶粒、石英砂、木屑、稻草等也具有吸油性能,可用作吸附材料。吸附材料吸油饱和后,有的可再生重复使用,有的可直接用作燃料。

4、粗粒化法

粗粒化法(亦叫聚结法)是使含油废水通过一种填有粗粒化材料的装置,使污水中的微细油珠聚结成大颗粒,达到油水分离的目的。本法适用预处理分散油和乳化油。其技术关键是粗粒化材料,从材料的形状来看,可分为纤维状和颗粒状;从材料的性质来看,许多研究者认为材质表面的亲油疏水性能是主要的。而且亲油性材料与油的接触角小于70为好。当含油废水通过这种材料时,微细油粒便吸附在其表面上,经过不断碰撞,油珠逐渐聚结扩大而形成油膜,最后在重力和水流推力下,脱离材料表面而浮升于水面,粗粒化材料还可分为无机和有机两类:外形可做成粒状、纤维状、管状或胶结状.聚丙烯、无烟煤、陶粒、石英砂等均可作为粗粒化填料。粗粒化除油装置具有体积小、效率高、结构简单、不需加药、投资省等优点。缺点是填料容易堵塞,因而降低除油效率。

5、电磁吸附法

将磁性颗粒与含油废水混合,油珠被磁性粒子吸附然后用磁分离装置将含油磁粒分离,污水便可得到净化,含油磁粒再作进一步处理,此即为电磁吸附法,这种方法应用得比较少。

以上传统的分离法对乳化油分离效果差、装置达标率低,投加药剂会产生大量污泥,且进一步增加污水中的盐含量,存在工艺流程长、投资大、需加药、对水质波动适应性差等缺点,尚未有相关的解决方案;因此迫切需要寻求有效方案以解决上述问题。

发明内容

本发明的目的是针对上述技术中存在的不足之处,提出一种电脱盐废水除油处理系统及工艺,旨在针对现有电脱盐废水处理工艺处理效果不理想、占地面积大、药剂耗量大、产泥量大、油去除效果差等不足。

本发明提供一种电脱盐废水除油处理系统,包括隔油沉淀池和膜过滤装置;隔油沉淀池和膜过滤装置之间通过连接管连通,连接管上设有供水泵,供水泵用于将隔油沉淀池沉淀污泥后的电脱盐废水送入膜过滤装置内,膜过滤装置用于对沉淀后的电脱盐废水进行过滤;隔油沉淀池的底部设有沉淀槽。

进一步地,处理系统还包括污泥处理装置,沉淀槽为圆锥状结构;沉淀槽与污泥处理装置连通,用于将沉淀的污泥送入污泥处理装置内,污泥处理装置用于对污泥进行脱水处理。

进一步地,处理系统还包括油回收装置,油回收装置通过油回收管与隔油沉淀池内的上端连通。

进一步地,膜过滤装置内设有分离膜,分离膜的过滤精度小于50nm。

进一步地,处理系统还包括进水管和循环管,进水管通过隔油沉淀池侧壁的上端连通隔油沉淀池内,循环管一端与进水管连通,循环管另一端与膜过滤装置内的浓缩排放口连通。

进一步地,膜过滤装置还与生化系统或后处理装置连通;经膜过滤装置过滤后的电脱盐废水油含量小于10ppm。

相应地,本发明还提供一种电脱盐废水除油处理工艺,能够应用于上述所述的电脱盐废水除油处理系统;还包括以下过程:

S1:先将电脱盐废水通过进水管引入隔油沉淀池内进行沉淀,使得电脱盐废水中聚集的油上浮,并且电脱盐废水的污泥受重力沉淀;

S2:启动供水泵,通过连接管将隔油沉淀池内沉淀污泥后的电脱盐废水送入膜过滤装置内进行过滤;

S3:经膜过滤装置过滤后的电脱盐废水进入生化系统或后处理装置,膜过滤装置内浓缩水通过循环管返回至隔油沉淀池内进行重新沉淀。

进一步地,处理工艺还包括以下过程:

S4:污泥处理装置通过连通隔油沉淀池底部的沉淀槽,从而收集沉淀槽内的污泥;

S5:油回收装置通过油回收管连通隔油沉淀池内的上端,从而收集上浮的油。

进一步地,膜过滤装置内设有分离膜,分离膜用于过滤电脱盐废水中的油、悬浮物、细菌以及有机物。

进一步地,S2步骤中,经膜过滤装置过滤后的电脱盐废水油含量小于10ppm,再进入生化系统或后处理装置。

采用以上技术方案,使得本发明具有如下有益效果:

一、本发明提供的电脱盐废水除油处理系统,整个处理流程较短,占地面积小,降低系统成本。

二、本发明提供的电脱盐废水除油处理系统及工艺,通过物理过滤,通过分离膜有效过滤去除油、悬浮物等杂物。

三、本发明提供的电脱盐废水除油处理系统及工艺,一次去除炼化厂电脱盐污水中的油、悬浮物等杂物,运行不需要添加药剂,不增加污泥量;膜过滤工艺采用循环过滤,以减少膜的污染。

四、本发明提供的电脱盐废水除油处理系统及工艺,膜浓缩液返回隔油池沉淀,运行中污水不外排,降低污染。(发明人李尚志;肖承东;李海龙)