申请日20200317

公开(公告)日20200605

IPC分类号C02F9/04; C02F9/06; C02F101/20; C02F103/16

摘要

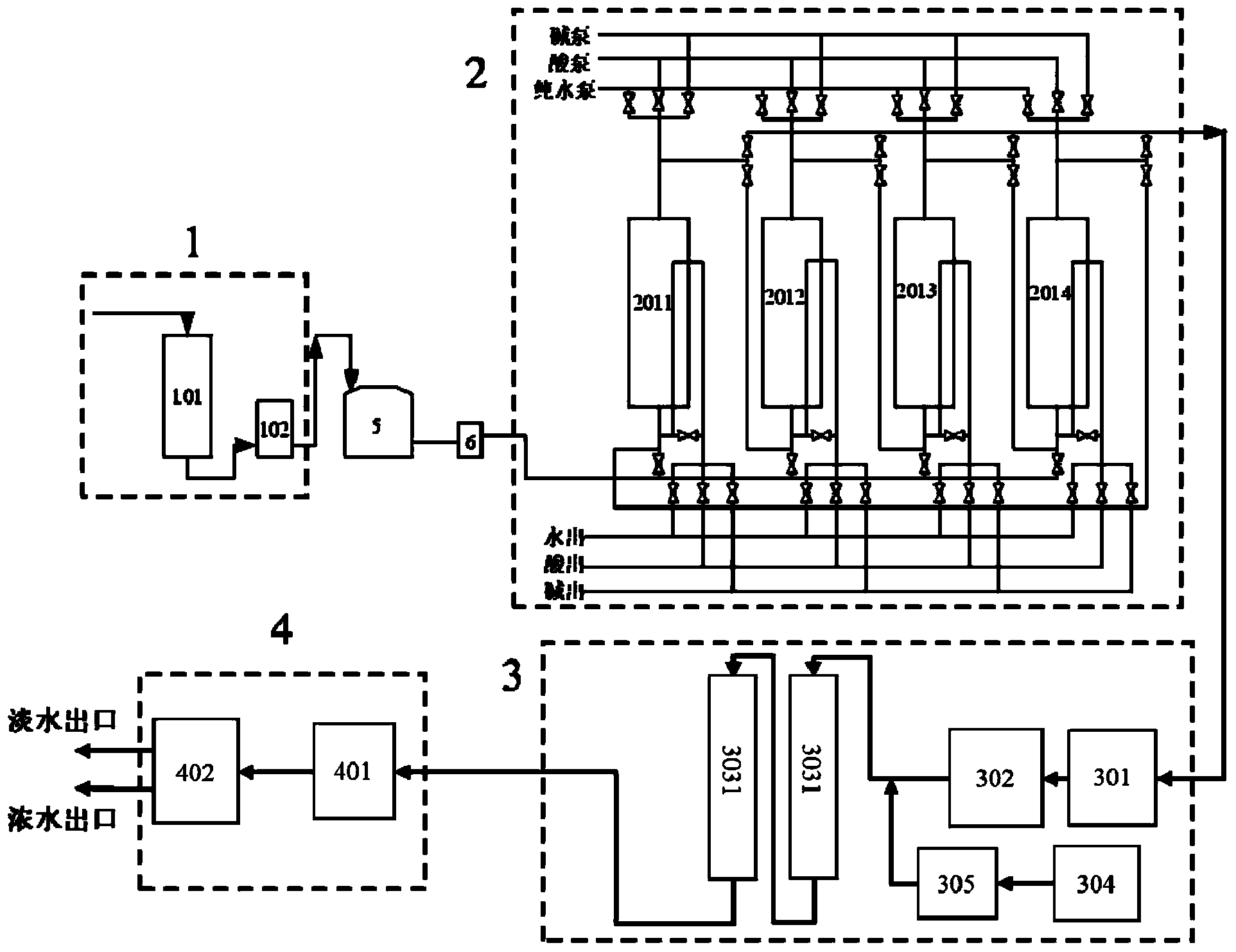

本发明提供一种含镍废水回用装置,所述装置包括依次连接的膜过滤系统、树脂吸附系统、催化氧化系统和反渗透系统,各系统联合处理含镍废水能够实现水和金属镍的回用,不产生污泥;利用该装置进行含镍废水处理时,针对不同水质的含镍废水进行处理,均可有效降低出水的电导率,保障稳定的出水水质,同时实现重金属镍的循环利用,极大地缓解环境压力。

权利要求书

1.一种含镍废水回用装置,其特征在于,所述装置包括依次连接的膜过滤系统、树脂吸附系统、催化氧化系统和反渗透系统。

2.根据权利要求1所述的装置,其特征在于,所述膜过滤系统依次包括平板膜单元和过滤单元;

优选地,所述平板膜单元包括平板膜,优选为无机平板膜;

优选地,所述无机平板膜为碳化硅平板膜;

优选地,所述无机平板膜的平均孔径为0.05~0.5μm,优选为0.1~0.4μm;

优选地,所述过滤单元包括过滤器。

3.根据权利要求1或2所述的装置,其特征在于,所述膜过滤系统和树脂吸附系统之间依次连接有中继槽和提升泵。

4.根据权利要求1~3任一项所述的装置,其特征在于,所述树脂吸附系统包括串联的多组树脂吸附罐,优选为4组;

优选地,所述树脂吸附罐内设置有离子交换树脂,优选为弱酸型阳离子交换树脂;

优选地,所述树脂吸附罐一端设置有废水进水管路;

优选地,所述树脂吸附罐与废水进水管路相对的一端设置有废水出水管路;

优选地,相邻的所述树脂吸附罐之间废水出水管路与废水进水管路相连;

优选地,所述多组树脂吸附罐的废水进水管路相互连通;

优选地,所述多组树脂吸附罐的废水出水管路相互连通;

优选地,所述树脂吸附罐连接有水泵;

优选地,所述树脂吸附罐连接有碱泵;

优选地,所述树脂吸附罐连接有酸泵;

优选地,所述水泵通过进水管路与树脂吸附罐连接;

优选地,所述碱泵通过进碱管路与树脂吸附罐连接;

优选地,所述酸泵通过进酸管路与树脂吸附罐连接;

优选地,所述树脂吸附罐与水泵相对的一端设置有出水管路;

优选地,所述树脂吸附罐与碱泵相对的一端设置有出碱管路;

优选地,所述树脂吸附罐与酸泵相对的一端设置有出酸管路;

优选地,所述多组树脂吸附罐的进水管路相互连通;

优选地,所述多组树脂吸附罐的进碱管路相互连通;

优选地,所述多组树脂吸附罐的进酸管路相互连通;

优选地,所述多组树脂吸附罐的出水管路相互连通;

优选地,所述多组树脂吸附罐的出碱管路相互连通;

优选地,所述多组树脂吸附罐的出酸管路相互连通。

5.根据权利要求1~4任一项所述的装置,其特征在于,所述催化氧化系统包括与树脂吸附系统相连的第一中转水槽;

优选地,所述催化氧化系统还包括与第一中转水槽相连的氧化塔;

优选地,所述氧化塔的个数为至少1个,优选为2~3个;

优选地,所述氧化塔之间为串联;

优选地,所述氧化塔内设置有填料;

优选地,所述填料包括铁炭填料或金属SiO2-C填料;

优选地,所述第一中转水槽与氧化塔之间设置有中转泵;

优选地,所述中转泵与氧化塔连接的管路上设置有加药单元;

优选地,所述加药单元依次包括加药水槽和加药泵。

6.根据权利要求1~5任一项所述的装置,其特征在于,所述反渗透系统包括反渗透单元;

优选地,所述反渗透单元包括反渗透膜;

优选地,所述反渗透系统设置有淡水出口;

优选地,所述反渗透系统设置有浓水出口;

优选地,所述反渗透系统在反渗透单元与催化氧化系统之间还设置有第二中转水槽。

7.一种含镍废水回用方法,其特征在于,所述方法采用权利要求1~6任一项所述的含镍废水回用装置进行。

8.根据权利要求7所述的方法,其特征在于,所述方法包括如下步骤:

(1)含镍废水经膜过滤系统过滤悬浮颗粒;

(2)经过滤后的废水进入树脂吸附系统,进行离子交换;

(3)经离子交换后的废水进入催化氧化系统,进行催化氧化;

(4)经催化氧化后的废水进入反渗透系统除去盐分,得到回用的淡水。

9.根据权利要求8所述的方法,其特征在于,步骤(1)中所述含镍废水中镍的质量浓度为20~3500mg/L;

优选地,所述含镍废水的电导率为100~6500us/cm;

优选地,所述含镍废水的pH为2.0~8.0;

优选地,所述含镍废水的运行流量为0.6~0.8m3/h;

优选地,步骤(2)中经过滤后的废水依次进入串联的树脂吸附罐,进行离子交换;

优选地,所述吸附饱和后的树脂吸附罐经反洗脱附;

优选地,所述反洗依次包括水洗、酸洗、水洗、碱洗和水洗;

优选地,所述酸洗的酸洗液包括硫酸;

优选地,所述酸洗液的pH为1.5~2.5,优选为1.8~2.2;

优选地,所述酸洗的时间为25~45min;

优选地,所述碱洗的碱洗液包括氢氧化钠;

优选地,所述碱洗液的pH为12~14,优选为12.5~13.5;

优选地,所述碱洗的时间为15~30min;

优选地,所述水洗的时间为10~60min;

优选地,步骤(3)中所述催化氧化为微电解催化氧化;

优选地,在所述催化氧化的过程中加入氧化剂;

优选地,所述氧化剂为双氧水;

优选地,加入氧化剂后所述废水中氧化剂的质量浓度为1~5%,优选为2~3.5%;

优选地,经离子交换后的废水进入氧化塔,在氧化剂以及填料的作用下进行催化氧化;

优选地,步骤(4)中所述淡水中镍的质量浓度为0~0.06mg/L;

优选地,所述淡水的pH为4.5~7.5;

优选地,在产生所述淡水的同时还会产生部分浓水;

优选地,所述淡水与浓水的质量比为4~6:1。

10.根据权利要求7~9任一项所述的方法,其特征在于,所述方法包括如下步骤:

(1)含镍废水经膜过滤系统过滤悬浮颗粒,所述含镍废水中镍的质量浓度为20~3500mg/L,电导率为100~6500us/cm,pH为2.0~8.0,运行流量为0.6~0.8m3/h;

(2)经过滤后的废水依次进入串联的树脂吸附罐,进行离子交换,吸附饱和后的树脂吸附罐依次经水洗、酸洗、水洗、碱洗和水洗,进行反洗脱附,所述酸洗的酸洗液包括硫酸,pH为1.5~2.5,时间为25~45min,所述碱洗的碱洗液包括氢氧化钠,pH为12~14,时间为15~30min,所述水洗的时间为10~60min;

(3)经离子交换后的废水依次进入串联的氧化塔,在废水中加入双氧水,在双氧水以及填料的作用下进行催化氧化,其中,加入双氧水后所述废水中双氧水的质量浓度为1~5%;

(4)经催化氧化后的废水进入反渗透系统除去盐分,得到回用的淡水,同时产生部分浓水,所述淡水与浓水的质量比为4~6:1;所述淡水中镍的质量浓度为0~0.06mg/L,pH为4.5~7.5。

说明书

一种含镍废水回用装置及方法

技术领域

本发明涉及工业废水技术领域,尤其涉及一种含镍废水回用装置及方法。

背景技术

电镀是利用电化学的方法对金属和非金属表面进行装饰、防护及获得某些新的性质的一种工艺过程,为保证电镀产品的质量,使金属镀层具有平整光滑的良好外观并与基体牢固结合,必须在镀前把镀件表面上的污物(油、锈、氧化皮等)彻底清洗干净,并在镀后把镀件表面的附着液清洗干净。因此,一般电镀生产过程中必然排出大量的废水。

近年来,随着人们对环境生活质量要求的日益提高以及国家对环保重视的力度不断加强,对电镀废水的处理及排放日趋严格,废水回收要求也逐渐提高,环保已成为电镀企业生存和发展的首要前提,因此,做好电镀废水治理工作,减少污染物的危害,一直是工业界与环保部门关注的重点。

CN106698759A公开了一种化学镀镍废水零排放处理方法,此方法主要包括芬顿和UV光催化氧化预处理、均相膜、反渗透等组合工艺。但均相膜电渗析装置对进水水质要求较高,前期加入的大量芬顿试剂,造成废水电导率高、水质波动较大,易造成装置更换频繁,进而产生投资高、电耗高、运行费用高的问题。

CN105461119A公开了阳极氧化封孔产生的含镍废水的处理方法及处理系统,主要步骤包括破络预处理、芬顿、调碱混凝沉淀和离子吸附。该方法会大幅增加污泥产生量,进而产生较高的污泥处理费用,且该系统出水全部排放,并未提出污水回用措施。

CN202729959U公开了一种电镀废水深度处理回用系统,此装置主要由以下部件构成:铁碳微电解池、MBR反应池、絮凝剂装置、杀菌器装置、盘式过滤器、石英砂过滤器、碳纤维过滤器、保安过滤器、超滤装置、缓冲水池、酸碱调节装置、一级反渗透系统、二级反渗透系统和回用水池。但该方法仍然会产生污泥,且未实现镍离子的回收。

综上可知,现有电镀废水的处理存在污泥量大、水和镍无法回收等问题,因此,需要开发一种能够实现废水回用和金属镍回收利用的含镍废水处理工艺。

发明内容

鉴于现有技术中存在的问题,本发明提供一种含镍废水回用装置,所述装置包括依次连接的膜过滤系统、树脂吸附系统、催化氧化系统和反渗透系统,能够依次去除含镍废水中的悬浮颗粒、镍离子、有机物和盐分,针对不同水质的废水均可保障稳定的出水水质,同时吸附饱和后的树脂经反洗后能够实现金属镍的循环利用,缓解了环境压力,提高了资源利用率,具有较高的工业应用价值。

为达此目的,本发明采用以下技术方案:

第一方面,本发明提供一种含镍废水回用装置,所述装置包括依次连接的膜过滤系统、树脂吸附系统、催化氧化系统和反渗透系统。

本发明提供一种含镍废水回用装置,所述装置包括依次连接的膜过滤系统、树脂吸附系统、催化氧化系统和反渗透系统,其中,膜过滤系统可过滤含镍废水中的悬浮颗粒,树脂吸附系统可对含镍废水中的镍离子进行离子交换,,同时吸附饱和后的树脂可通过反洗实现镍离子的回收,不产生污泥;催化氧化系统可降低含镍废水中的COD值,释放OH基,将废水中的有机物氧化降解为CO2和H2O,最后反渗透系统可去除含镍废水中的盐分,降低废水的电导率;综上,本发明提供的含镍废水回用装置针对不同水质的含镍废水进行处理,均可有效降低出水的电导率,保障稳定的出水水质,极大地缓解了环境压力。

优选地,所述膜过滤系统依次包括平板膜单元和过滤单元。

优选地,所述平板膜单元包括平板膜,优选为无机平板膜。

优选地,所述无机平板膜为碳化硅平板膜。

本发明优选碳化硅平板膜作膜过滤系统中的无机平板膜,具有高硬度、高耐磨性、高耐腐蚀性及高温强度,可用于各种耐磨、耐腐蚀和耐高温环境,能够较好地适用于不同水质的含油废水的过滤,且该碳化硅平板膜孔径可调控,过滤精度高,通量大,化学稳定性好,使用寿命长,效果佳。

本发明中的碳化硅平板膜为碳化硅平板膜组件,由多个平行排列的膜片组成,含镍废水在膜片间流动,在压力作用下,水通过膜层进入到膜片内侧并经过集水通道流出膜组件,悬浮颗粒等杂质无法透过膜层;且膜层表面截留的悬浮颗粒造成的污堵,可通过反洗或气擦洗等方法再生。

优选地,所述无机平板膜的平均孔径为0.05~0.5μm,例如可以是0.05μm、0.10μm、0.15μm、0.20μm、0.25μm、0.30μm、0.35μm、0.40μm、0.45μm或0.50μm,优选为0.1~0.4μm。

优选地,所述过滤单元包括过滤器,优选为精密过滤器。

本发明在过滤单元中优选包括精密过滤器,其过滤精度更高,通量大,阻力小,截污能力强,能够使最终出水水质更加稳定。

优选地,所述膜过滤系统和树脂吸附系统之间依次连接有中继槽和提升泵。

优选地,所述树脂吸附系统包括串联的多组树脂吸附罐,例如可以是2组、3组、4组、5组、6组或7组,优选为4组。

本发明优选多组树脂吸附罐,选择一个树脂吸附罐备用,当某一树脂吸附罐吸附饱和时,可在对该树脂吸附罐进行反洗的同时连续处理废水,节约了时间成本,可实现连续化处理。

优选地,所述树脂吸附罐内设置有离子交换树脂,优选为弱酸型阳离子交换树脂。

本发明树脂吸附罐中的离子交换树脂优选为弱酸离子交换树脂,能够较好地去除含镍废水中的镍离子,具有较佳的分离效果。

优选地,所述弱酸型阳离子交换树脂为弱酸螯合型离子交换树脂。

优选地,所述树脂吸附罐一端设置有废水进水管路。

优选地,所述树脂吸附罐与废水进水管路相对的一端设置有废水出水管路。

优选地,相邻的所述树脂吸附罐之间废水出水管路与废水进水管路相连。

优选地,所述多组树脂吸附罐的废水进水管路相互连通。

优选地,所述多组树脂吸附罐的废水出水管路相互连通。

本发明优选多组树脂吸附罐的废水进水管路和废水出水管路分别相互连通,能够很好地决定多组树脂吸附罐之间的串联顺序,从而方便树脂吸附系统中的反洗与离子交换的同时运行。

优选地,所述树脂吸附罐连接有水泵。

优选地,所述树脂吸附罐连接有碱泵。

优选地,所述树脂吸附罐连接有酸泵。

优选地,所述水泵通过进水管路与树脂吸附罐连接。

优选地,所述碱泵通过进碱管路与树脂吸附罐连接。

优选地,所述酸泵通过进酸管路与树脂吸附罐连接。

优选地,所述树脂吸附罐与水泵相对的一端设置有出水管路。

优选地,所述树脂吸附罐与碱泵相对的一端设置有出碱管路。

优选地,所述树脂吸附罐与酸泵相对的一端设置有出酸管路。

本发明在树脂吸附罐上设置有进出水、进出酸和进出碱的管路和相应的水泵、酸泵和碱泵,便于树脂吸附罐原位进行反洗和再生,方便含镍废水的连续化处理。

优选地,所述多组树脂吸附罐的进水管路相互连通。

优选地,所述多组树脂吸附罐的进碱管路相互连通。

优选地,所述多组树脂吸附罐的进酸管路相互连通。

优选地,所述多组树脂吸附罐的出水管路相互连通。

优选地,所述多组树脂吸附罐的出碱管路相互连通。

优选地,所述多组树脂吸附罐的出酸管路相互连通。

优选地,所述催化氧化系统包括与树脂吸附系统相连的第一中转水槽。

优选地,所述催化氧化系统还包括与第一中转水槽相连的氧化塔。

优选地,所述氧化塔的个数为至少1个,例如可以是1个、2个、3个、4个、5个、6个、7个、8个或9个,优选为2~3个。

优选地,所述氧化塔之间为串联。

优选地,所述氧化塔内设置有填料。

优选地,所述填料包括铁炭填料或金属SiO2-C填料。

本发明中的填料包括铁炭填料或金属SiO2-C填料,能够在氧化剂的作用下,对废水中的有机物产生自发的微电解氧化反应,使废水中的有机物降解为CO2和H2O,无需电解池或曝气池即可实现废水中有机物的降解,占地面积小,氧化效率高。

优选地,所述第一中转水槽与氧化塔之间设置有中转泵。

优选地,所述中转泵与氧化塔连接的管路上设置有加药单元。

优选地,所述加药单元依次包括加药水槽和加药泵。

优选地,所述反渗透系统包括反渗透单元。

优选地,所述反渗透单元包括反渗透膜。

本发明对反渗透膜没有限制,可采用本领域技术人员熟知的任何可用于反渗透处理的膜,例如可以是市售的反渗透膜,比如TM720-370和BW30-400 IG等。

优选地,所述反渗透系统设置有淡水出口。

优选地,所述反渗透系统设置有浓水出口。

优选地,所述反渗透系统在反渗透单元与催化氧化系统之间还设置有第二中转水槽。

第二方面,本发明提供一种含镍废水回用方法,所述方法采用第一方面所述的含镍废水回用装置进行。

本发明采用第一方面提供的含镍废水回用装置处理含镍废水,不仅能够得到水质稳定的出水,从而将水资源回用,而且能够较好地回收废水中的镍离子,极大地提高了资源利用率,降低了废水的排放量。

优选地,所述方法包括如下步骤:

(1)含镍废水经膜过滤系统过滤悬浮颗粒;

(2)经过滤后的废水进入树脂吸附系统,进行离子交换;

(3)经离子交换后的废水进入催化氧化系统,进行催化氧化;

(4)经催化氧化后的废水进入反渗透系统除去盐分,得到回用的淡水。

本发明提供的含镍废水回用方法依次经过滤系统过滤悬浮颗粒、树脂吸附系统进行离子交换、催化氧化系统降解有机物和反渗透系统除去盐分,针对不同水质的废水均能得到水质稳定的可回用的淡水,可连续化处理废水,通量大,且镍离子可通过树脂反洗回收,大大降低了废水排放量的同时提高了资源利用率。

本发明对含镍废水中的镍离子含量没有限制,针对本领域常见镍离子浓度的含镍废水均可得到较好地处理效果,例如可以是电镀废水等。

优选地,步骤(1)中所述含镍废水中镍的质量浓度为20~3500mg/L,例如可以是20mg/L、30mg/L、40mg/L、50mg/L、100mg/L、200mg/L、500mg/L、1000mg/L、1500mg/L、2000mg/L、2500mg/L、3000mg/L或3500mg/L。

本发明中含镍废水中镍的质量浓度范围可达20~3500mg/L,处理范围广且可保障稳定水质的出水,实用价值高。

优选地,所述含镍废水的电导率为100~6500us/cm,例如可以是100us/cm、150us/cm、200us/cm、500us/cm、1000us/cm、1500us/cm、2000us/cm、2500us/cm、3000us/cm、3500us/cm、4000us/cm、4500us/cm、5000us/cm、5500us/cm或6000us/cm。

优选地,所述含镍废水的pH为2.0~8.0,例如可以是2.0、2.2、2.5、3.0、3.2、3.5、3.8、4.0、4.2、4.5、4.8、5.0、5.2、5.5、5.8、6.0、6.2、6.5、6.8、7.0、7.2、7.5、7.8或8.0。

本发明针对不同pH的含镍废水均可得到较佳的出水水质,针对工业环境产生不同水质的废水均能适用。

优选地,所述含镍废水的运行流量为0.6~0.8m3/h,例如可以是0.6m3/h、0.62m3/h、0.65m3/h、0.68m3/h、0.70m3/h、0.72m3/h、0.75m3/h、0.78m3/h或0.80m3/h。

优选地,步骤(2)中经过滤后的废水依次进入串联的树脂吸附罐,进行离子交换。

优选地,所述吸附饱和后的树脂吸附罐经反洗脱附。

优选地,所述反洗依次包括水洗、酸洗、水洗、碱洗和水洗。

本发明优选反洗过程包括如上步骤,本发明中水洗之后的水可直接用作车间生产的循环冷却水;酸洗和碱洗用液均返回酸洗槽和碱洗槽循环使用;且其中酸洗能够将离子交换树脂上的镍离子脱附下来并得到含镍离子的溶液,当含镍溶液浓度较高时即可送入储罐留作他用;碱洗能够使离子交换树脂由氢型转换为盐型,比如是钠型,更好地提升离子交换树脂后续的吸附性能。

优选地,所述酸洗的酸洗液包括硫酸。

优选地,所述酸洗液的pH为1.5~2.5,例如可以是1.5、1.6、1.7、1.8、1.9、2.0、2.1、2.2、2.3、2.4或2.5,优选为1.8~2.2。

本发明优选将酸洗液的pH控制在1.5~2.5,当酸洗液反复对离子交换树脂进行冲洗pH提升时需要额外补加酸将pH控制在1.5~2.5,从而更好地保障树脂的脱附效果,延长树脂的使用寿命。

优选地,所述酸洗的时间为25~45min,例如可以是25min、26min、28min、30min、32min、35min、38min、40min、42min或45min。

优选地,所述碱洗的碱洗液包括氢氧化钠。

优选地,所述碱洗液的pH为12~14,例如可以是12.0、12.1、12.4、12.5、12.8、13.0、13.2、13.4、13.5、13.8或14.0,优选为12.5~13.5。

本发明优选将碱洗液的pH控制在12~14,能够更好地促进树脂的转型。

优选地,所述碱洗的时间为15~30min,例如可以是15min、16min、17min、18min、19min、20min、21min、22min、23min、24min、25min、26min、27min、28min、29min或30min。

优选地,所述水洗的时间为10~60min,例如可以是10min、11min、13min、15min、16min、17min、18min、19min、20min、21min、22min、23min、24min、25min、26min、27min、28min、29min、30min、40min、50min或60min。

优选地,步骤(3)中所述催化氧化为微电解催化氧化。

本发明对有机物的降解方式为微电解催化氧化,在氧化剂的作用下,以及铁的催化作用下,能够快速将废水中的有机物降解为CO2和H2O,降低废水中的COD值,节约了时间和场地。

优选地,在所述催化氧化的过程中加入氧化剂。

优选地,所述氧化剂为双氧水。

优选地,加入氧化剂后所述废水中氧化剂的质量浓度为1~5%,例如可以是1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%或5%,优选为2~3.5%。

优选地,经离子交换后的废水进入氧化塔,在氧化剂以及填料的作用下进行催化氧化。

优选地,步骤(4)中所述淡水中镍的质量浓度为0~0.06mg/L,例如可以是0mg/L、0.01mg/L、0.02mg/L、0.03mg/L、0.04mg/L、0.05mg/L或0.06mg/L。

本发明中出水淡水中镍的质量浓度仅为0~0.06mg/L,甚至低于检测线,表明含镍废水采用本方法处理后能够得到较好地处理效果。

优选地,所述淡水的pH为4.5~7.5,例如可以是4.5、4.8、5.0、5.2、5.5、5.8、6.0、6.2、6.5、6.8、7.0、7.2或7.5。

优选地,在产生所述淡水的同时还会产生部分浓水。

优选地,所述淡水与浓水的质量比为4~6:1,例如可以是4:1、4.2:1、4.5:1、4.8:1、5:1、5.2:1、5.5:1、5.8:1或6:1。

本发明淡水河浓水的质量比高达4~6:1,浓水含量低,且浓水中镍离子含量较低,可直接送入工业水处理系统直接处理,大大减少了废水的排放量,缓解了环境压力。

作为本发明优选的技术方案,所述方法包括如下步骤:

(1)含镍废水经膜过滤系统过滤悬浮颗粒,所述含镍废水中镍的质量浓度为20~3500mg/L,电导率为100~6500us/cm,pH为2.0~8.0,运行流量为0.6~0.8m3/h;

(2)经过滤后的废水依次进入串联的树脂吸附罐,进行离子交换,吸附饱和后的树脂吸附罐依次经水洗、酸洗、水洗、碱洗和水洗,进行反洗脱附,所述酸洗的酸洗液包括硫酸,pH为1.5~2.5,时间为25~45min,所述碱洗的碱洗液包括氢氧化钠,pH为12~14,时间为15~30min,所述水洗的时间为10~60min;

(3)经离子交换后的废水依次进入串联的氧化塔,在废水中加入双氧水,在双氧水以及填料的作用下进行催化氧化,其中,加入双氧水后所述废水中双氧水的质量浓度为1~5%;

(4)经催化氧化后的废水进入反渗透系统除去盐分,得到回用的淡水,同时产生部分浓水,所述淡水与浓水的质量比为4~6:1;所述淡水中镍的质量浓度为0~0.06mg/L,pH为4.5~7.5。

与现有技术相比,本发明至少具有以下有益效果:

(1)本发明提供的含镍废水回用装置占地面积小,可连续化生产,适用范围广;

(2)本发明提供的含镍废水回用方法能够实现镍离子和水资源的回收,出水淡水中镍离子含量仅为0~0.06mg/L,pH为4.5~7.5,电导率在30us/cm以下,COD值降至10mg/L以下,可直接作淡水使用,提高了资源利用率;

(3)本发明提供的含镍废水回用方法最终出水淡水和浓水的质量比高达4~6:1,大大降低了废水排放量,缓解了环境压力。(发明人谢宝龙;曹军瑞;陈希;赵瑾;彭新红;司晓光;王旭楠)