申请日2020.02.10

公开(公告)日2020.05.26

IPC分类号C02F9/06

摘要

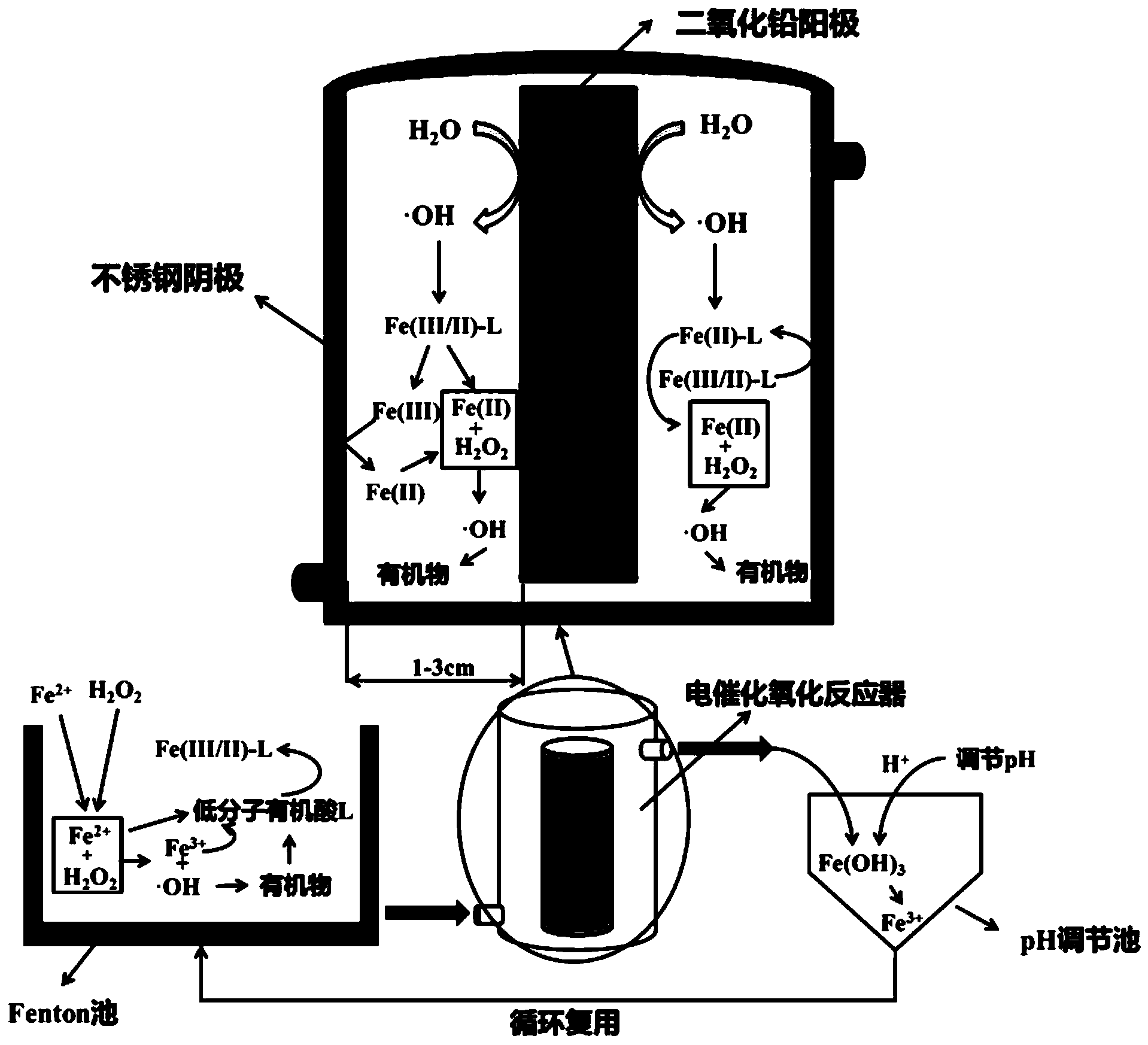

本发明公开了一种用于化工废水高效处理的电催化芬顿氧化‑电化学氧化耦合工艺及其装置,属于污水处理领域。它包括电催化芬顿氧化步骤、电化学氧化步骤和pH调节步骤;控制所述电催化芬顿氧化步骤中阴阳极之间的间距,以使阳极产生的氧气在阴极反应生成H2O2;通过将电催化芬顿氧化步骤采用窄通道进行,使阳极析氧反应产生的氧气与阴极接触生成H2O2供芬顿反应进行,无须外加曝气或外部添加H2O2即能够满足处理需求,同时有效提高电芬顿氧化高效去除COD的效率。进一步通过将pH调节池与电催化芬顿氧化耦合电化学氧化装置串联,实现铁泥近零产生的耦合处理工艺。

权利要求书

1.一种用于化工废水高效处理的电催化芬顿氧化-电化学氧化耦合工艺,其特征在于,包括电催化芬顿氧化步骤、电化学氧化步骤和pH调节步骤;控制所述电催化芬顿氧化步骤中阴阳极之间的间距,以使阳极产生的氧气在阴极反应生成H2O2。

2.根据权利要求1所述的用于化工废水高效处理的电催化芬顿氧化-电化学氧化耦合工艺,其特征在于,所述电催化芬顿氧化步骤中采用阴极和阳极之间间距小于等于5cm的窄通道电催化芬顿氧化步骤;和/或所述电化学氧化步骤中采用阴极和阳极之间间距小于等于5cm的窄通道电化学氧化步骤。

3.根据权利要求1所述的用于化工废水高效处理的电催化芬顿氧化-电化学氧化耦合工艺,其特征在于,所述电催化芬顿氧化步骤中阳极产生的氧气在阴极反应生成H2O2质量浓度在100-5000mg/L。

4.根据权利要求2所述的用于化工废水高效处理的电催化芬顿氧化-电化学氧化耦合工艺,其特征在于,所述电催化芬顿氧化步骤的电极为平板或管式;

所述电催化芬顿氧化步骤中阳极和阴极材料分别为:

阳极:利用铁粉压制、焙烧成型成为复合微孔铁电极;

阴极:改性后碳材料或不锈钢电极;

和/或所述电化学氧化步骤的电极为管式,阳极和阴极材料分别为:

阳极:析氧电位大于1.5V的电极;

阴极:不锈钢或钛基体或改性后碳材料。

5.根据权利要求2所述的用于化工废水高效处理的电催化芬顿氧化-电化学氧化耦合工艺,其特征在于,所述电催化芬顿氧化步骤中调节电流密度和阴阳极间距,实时监测H2O2的浓度,使ΔCOD与H2O2的质量浓度比为1:(0.5-1),铁(II)与H2O2的摩尔比为1:(8-12)。

6.根据权利要求2所述的用于化工废水高效处理的电催化芬顿氧化-电化学氧化耦合工艺,其特征在于,所述电催化芬顿氧化步骤中同时控制电流密度在8-15mA/cm2,阴阳极间距为1-3cm;和/或所述电化学氧化步骤中同时控制电化学氧化中电流密度为1-20mA/cm2,阴阳极间距为0.5-3cm。

7.根据权利要求1~6中任意一项所述的用于化工废水高效处理的电催化芬顿氧化-电化学氧化耦合工艺,其特征在于,所述耦合工艺以依次为窄通道电催化芬顿氧化步骤、窄通道电化学氧化步骤和pH调节步骤的顺序循环处理,或以依次为窄通道电催化芬顿氧化步骤、pH调节步骤和窄通道电化学氧化步骤的顺序循环处理。

8.一种用于化工废水高效处理的电催化芬顿氧化-电化学氧化耦合装置,其特征在于,包括依次连接的具有窄通道的电催化芬顿氧化单元、电化学氧化单元和pH调节单元形成的循环处理装置,或包括依次连接的具有窄通道的电催化芬顿氧化单元、pH调节单元和电化学氧化单元形成的循环处理装置。

9.根据权利要求8所述的用于化工废水高效处理的电催化芬顿氧化-电化学氧化耦合装置,其特征在于,所述电催化芬顿氧化单元为平板电极或管式电极,和/或所述电化学氧化为管式电极。

10.根据权利要求8或9所述的用于化工废水高效处理的电催化芬顿氧化-电化学氧化耦合装置,其特征在于,所述电催化芬顿氧化单元中阴极和阳极之间的间距为1-3cm,和/或所述电化学氧化步骤中阴极和阳极之间的间距为0.5-3cm。

说明书

一种用于化工废水高效处理的电催化芬顿氧化-电化学氧化耦合工艺及其装置

技术领域

本发明属于污水处理技术领域,更具体地说,涉及一种用于化工废水高效处理的电催化芬顿氧化-电化学氧化耦合工艺及其装置。

背景技术

含氮杂环化合物(Nitrogenous Heteraromatic Compounds,NHCs)和含氧杂环化合物(Oxygenous Heteraromatic Compounds,OHCs),均是难降解有毒有害有机物,NHCs和OHCs如环唑类、嘧啶类、吡啶类、呋喃类化合物等,属于典型化学工业合成物,并被广泛应用于医药、化妆品、消毒剂、染料、农药等行业中。生产NHCs和OHCs精细化工产生的废水处理工艺一般采用沉淀、气浮或化学氧化还原等预处理工艺提高废水可生化性,然后再经过一系列生物处理工艺使水质COD、氨氮、总磷等常规指标而排放。生产NHCs和OHCs产生的精细化工废水经过二级生化处理出水(也称“化工尾水”)一般会残留氮杂环类难降解污染物,相关研究发现,江苏某生产农药企业生产戊唑醇、粉唑醇和三环唑废水经过二级生化处理排放的化工尾水中COD浓度为180-250mg/L,但废水毒性依然较高,B/C值为0.028-0.035,其中致毒因子三氮唑、三环唑和丙环唑浓度依然高达10-200mg/L[CQ Zhong,KJ Wei,WQ Han,etal.Electrochemical degradation of tricyclazole in aqueous solution usi ng Ti/SnO2-Sb/PbO2 anode[J].Journal of Electroanalytical Chemistry,2013,705:68~74],这些杂环化合物排放外环境水体,会长期滞留、显示具有一定的生态风险和生态危害性[WShi,G J Hu,S L Chen,et al.Occurrence of estrogenic activities in second-gradesurface water and ground water in the Yangtze River Delta,China[J].Environmental Pollution,2013,181:31~37],近年来含氮、氧杂环化合物的降解和该类尾水的深度处理引起了研究者的极大关注。

目前典型的化工废水物化处理技术有微电解技术和芬顿氧化技术,这些技术在化工废水处理工艺设计中经常被利用到,有较好的处理效果。对微电解技术和芬顿氧化技术耦合利用时,一般把微电解反应装置和芬顿氧化反应装置先后串联,通过这一耦合的处理方式使废水生物毒性降低并且提高废水可生化性,从而满足后续生化处理的处理条件。传统的芬顿法在处理污水时存在的问题主要在于铁泥量产生较大,铁离子流失严重,铁离子利用率低;芬顿氧化工艺所产生的铁泥属于危险固废,危险固废需要进行后续处理且成本较高。

电芬顿技术(Electro-Fenton)自20世纪80年代起,由电化学氧化技术(AO、AO-H2O2)发展而来,属于EAOPs与芬顿联合技术,是一种新型、高效、清洁的电化学氧化技术[Jing J,Liu M,Colvin V L,et al.Photocatalytic degradation of nitrogen-containing organic compounds over TiO2[J].Journal of Molecular Catalysis A:Chemical,2011,351:17-28]。区别于传统芬顿技术,电芬顿技术的重要反应物H2O2来源于外加曝气在阴极的还原作用,在AO-H2O2基础上,过程中添加芬顿试剂(Fe2+),从而激活H2O2,发生芬顿反应,产生羟基自由基降解污染物。

O2+2e-+2H+→H2O2 (1)

Fe2++H2O2→Fe3++·OH+OH- (2)

在电芬顿氧化反应过程中,西班牙巴塞罗那大学的Enric Brillas课题组研究发现如下反应:

[Fe(OH)]2++hv→Fe2++·OH (3)

[Fe(OOCR)]2++hv→Fe2++CO2+R· (4)

即在电芬顿过程中产生的铁的络合物难降解中间体的降解速度非常缓慢,如铁(III)-羧酸盐络合物[Cheng M,Zeng G,Huang D,et al.Hydroxyl radicals basedadvanced oxidation processes(AOPs)for remediation of soils contaminated withorganic compounds:A review[J].Chemical Engineering Journal,2016,284:582-598],这严重制约了电芬顿技术的规模化和高效催化。

有文献报道利用光电芬顿氧化过程处理微污染废水,电流效率甚至达到了425%以上,这都归功于光协同催化作用带来氧化效率的提高,也是目前电芬顿技术发展的重要方向。典型的UVA-PEF系统中,UVA(λ=315-400nm)可催化所有铁(III)络合物。但是利用UVA进行该反应时,由于光解的无选择性,造成运行费用高,往往限制了光电芬顿氧化的实际工程化应用。

故如何能够尽量减少外部添加,打破芬顿过程中产生的铁(III)-羧酸盐络合物等难降解中间体的降解瓶颈,以及在经济性的前提下,尽可能减少铁泥产生量或循环利用二价铁催化剂成为亟待解决的难题。

发明内容

1.要解决的问题

针对现有技术的电催化芬顿氧化处理污水时仍需外加曝气或外部添加H2O2的问题,本发明提供一种用于化工废水高效处理的电催化芬顿氧化-电化学氧化耦合工艺及其装置,该装置中将电催化芬顿氧化步骤采用窄通道进行,使阳极析氧反应产生的氧气与阴极接触生成H2O2供芬顿反应进行,无须外加曝气或外部添加H2O2即能够满足处理需求;

进一步针对电催化芬顿氧化过程中产生的铁的络合物难降解的问题,本发明提供了与窄通道的电催化芬顿氧化耦合使用的窄通道电化学氧化步骤,使电催化芬顿氧化过程中产生的铁的络合物在窄通道电化学氧化阶段的阳极破络后直接在阴极还原,保证体系内的亚铁离子浓度,并释放出低分子有机酸和其他易络合的有机物供前端的电催化芬顿氧化步骤继续降解,进一步提高电芬顿氧化去除COD的效率;

更进一步针对芬顿氧化后产生的铁离子形成的铁泥不能循环利用的技术问题,通过将pH调节池与电催化芬顿氧化耦合电化学氧化装置串联,使铁泥溶解为铁离子并返回到电化学氧化步骤还原为亚铁离子,实现铁泥近零产生的耦合处理工艺。

2.技术方案

为了解决上述问题,本发明所采用的技术方案如下:

一种用于化工废水高效处理的电催化芬顿氧化-电化学氧化耦合工艺,包括电催化芬顿氧化步骤、电化学氧化步骤和pH调节步骤;控制所述电催化芬顿氧化步骤中阴阳极之间的间距,以使阳极产生的氧气在阴极反应生成H2O2。

所述电催化芬顿氧化步骤发生的反应包括:铁在阳极失电子生成亚铁离子以及阳极发生析氧反应产生氧气;所述阳极产生的氧气在窄通道中靠近阴极反应生成H2O2;在窄通道条件下阳极产生的亚铁离子和阴极产生的H2O2发生芬顿氧化反应降解有机物;

所述电化学氧化步骤发生的反应包括:铁与有机酸类有机物降解中间体形成的络合物在阳极破络;以及破络后的铁离子在阴极还原成亚铁离子;

所述pH调节步骤包括将芬顿氧化反应生成的铁泥溶解的步骤。

优选地,所述电催化芬顿氧化步骤中阳极产生的氧气在阴极反应生成H2O2质量浓度一般在100-5000mg/L,其中生成H2O2的浓度由于电流密度和阴阳极间距的不同而有所差别。

优选地,所述耦合工艺可用作高浓度化工废水的预处理工段,COD浓度不超过80000mg/L,耦合工艺用于预处理时的COD去除率可达到50-65%。

更优选地,所述耦合工艺可用作化工尾水的深度处理,化工尾水中COD浓度不超过500mg/L。COD不超过500mg/L时使用上述耦合工艺进行深度处理的COD去除率可达60-85%,可以看出,该耦合工艺更适用于化工尾水的深度处理。

优选地,所述电催化芬顿氧化步骤中采用阴极和阳极之间的间距小于等于5cm的窄通道电催化芬顿氧化步骤,优选为1-5cm;和/或所述电化学氧化步骤中采用阴极和阳极之间的间距小于等于5cm的窄通道电化学氧化步骤,优选为0.5-5cm。

由于窄通道电化学氧化步骤中通道狭窄,加上水流循环运行产生的湍流作用,使得在阳极破络后形成的铁(III)较易与阴极表面碰撞,铁(III)与阴极接触后可被还原为铁(II),转化得到的铁(II)可随水流进入电催化芬顿氧化步骤继续充当催化剂使用,继续与H2O2反应生成强氧化剂·OH攻击剩余有机物;而破络后的羧酸盐可直接在电化学氧化管式反应器的阳极表面通过直接氧化(阳极表面得电子直接降解有机物)或间接氧化(阳极表面生成·OH,由·OH降解有机物)被进一步降解,亦可随水流进入电催化芬顿氧化反应体系内被·OH进一步氧化。

优选地,所述电催化芬顿氧化步骤中阴极和阳极之间的间距小于等于3cm;和/或所述电化学氧化步骤中阴极和阳极之间的间距小于等于3cm。

优选地,所述电催化芬顿氧化步骤中阴极和阳极之间的间距为1-3cm,和/或所述电化学氧化步骤中阴极和阳极之间的间距为0.5-3cm。由于电催化芬顿氧化步骤中阴阳极间距小(间距1-3cm),且液体湍流现象明显,窄通道电催化芬顿氧化步骤中阳极的析氧反应产生的O2传输至阴极表面,在阴极发生下述反应(1),阴极产生的双氧水和阳极产生的Fe2+在窄通道中发生下述反应(2),生成羟基自由基·OH攻击NHCs和OHCs,将杂环化合物的环状结构打开生成中间产物,如链状结构的低分子有机羧酸等,低分子有机羧酸会与Fe3+形成铁(III)-羧酸盐络合物,但由于该络合物的稳定性强,使芬顿反应受限。

O2+2e-+2H+→H2O2 (1)

Fe2++H2O2→Fe3++·OH+OH- (2)

优选地,所述耦合工艺以依次为窄通道电催化芬顿氧化步骤、窄通道电化学氧化步骤和pH调节步骤的顺序循环处理,或以依次为窄通道电催化芬顿氧化步骤、pH调节步骤和窄通道电化学氧化步骤的顺序循环处理。

优选地,所述电催化芬顿氧化步骤的电极为平板或管式;阳极和阴极材料分别为:

阳极:利用铁粉压制、焙烧成型成为复合微孔铁电极;由于复合铁电极析氧电位低,故易发生析氧反应;

阴极:改性后碳材料或不锈钢电极。

优选地,所述改性后碳材料为改性石墨,基体材料选用厚度为2-5mm的石墨毡。

优选地,所述电催化芬顿氧化步骤的阳极利用生铁粉(45%)和熟铁粉(55%),混合后碾压研磨至目数为80-160目,将混合料置于管式模板或平板式模板中,压制后在350℃温度下烧结1-3h成型。利用该方法制得的复合铁电极成本相对经济,且铁的利用率高。

优选地,所述电催化芬顿氧化步骤的阴极碳材料的改性步骤包括:

选用石墨毡或碳毡等碳材料,分别用丙酮、乙醇、超纯水清洗去除表面油脂;

催化剂配制:1.0-2.0g炭黑,0.1-0.5g聚四氟乙烯乳液(60%)配置到乙醇中,超声20-60min后使其分散均匀;

炭黑-聚四氟乙烯电极制作:处理后的石墨毡(或碳毡)放入催化剂溶液超声,使其炭黑-聚四氟乙烯团聚物能均匀粘附于石墨毡(或碳毡)炭纤维表面;放入75-105℃的真空烘箱真空干燥20-30小时;最后将干燥后的电极置于马弗炉烧结(320-370℃,1-1.5h)上述步骤可重复2-3次,致使电极表面的催化层附着均匀;

如需制备管式电极,利用卷压机将处理好的改性碳材料卷成管状。

优选地,所述电催化芬顿氧化步骤中调节电流密度和阴阳极间距,实时监测H2O2的浓度,使ΔCOD与H2O2的质量浓度比为1:(0.5-1),铁(II)与H2O2的摩尔比为1:(8-12),当铁(II)和H2O2的产生浓度达到设定值后,关闭电催化芬顿氧化步骤的电源,不再通电。由于铁(II)的浓度与电流密度有关,而H2O2浓度与电流密度和阴阳极间距均有关,实验时先调节电流密度到特定铁(II)浓度范围,再调节间距使H2O2浓度达到所需值。

优选地,通过多次实验得到,所述电催化芬顿氧化步骤中同时控制电流密度在8-15mA/cm2,阴阳极间距在1-3cm,可保证铁离子浓度和双氧水浓度达到同时满足要求的范围,在上述条件的实测双氧水浓度和理论值接近,满足条件。

本方案中所需铁(II)和H2O2用量较传统芬顿氧化大幅下降,当对上述的阴阳极通电后,在阳极氧化作用下复合微孔铁电极表面失电子,铁(II)通过阳极氧化溶解进入水体中,并非粉末式投加,该铁(II)活性高,扩散速度快。所需铁(II)浓度通过在阳极上通电过程中失去电子的量计算,得出所需电流大小和通电时间。(M=KQ=KIt,k=M/Fn,式中M—析出金属的质量;K—比例常数(电化当量);Q—通过的电量;I—电流强度;t—通电时间,n指的是化合物中正或负化合价总数的绝对值;F为法拉第恒量,数值为F=9.65×10000C/mol,它是阿伏伽德罗数NA=6.02214·1023mol-1与元电荷e=1.602176·10-19C的积,又称法拉第常数)。

双氧水的浓度采用实时测定方式得到,测量方法参照:

所有电极的H2O2产量实验是测定不同时间内,在250mL 50mM硫酸钠电解溶液中H2O2浓度。H2O2浓度可由德国WTW品牌的紫外-可见光分光光度仪在400nm处测定,草酸钛钾为显色剂。

优选地,电化学氧化步骤的电极为管式,以平行嵌套方式组装而成;阳极和阴极材料分别为:

阳极:析氧电位大于1.5V的电极;可以为钛基体二氧化铅、铱钽、二氧化钌、锡锑涂层电极等,还可以为BDD电极、铂电极等;

阴极:不锈钢或钛基体或改性后碳材料(具体制备方法见前述电催化芬顿氧化步骤中阴极的改性后碳材料的制备方法)。

优选地,所述电化学氧化步骤的阳极为钛基体二氧化铅涂层管式电极,制备步骤包括:在反应槽中通入10-30%的草酸溶液,并加热至80-100℃,开泵后草酸在阴阳极中间层流动,除去钛基和不锈钢表面的油污,并在钛基表面刻蚀成灰色麻面钛基体,将管式钛基膜表面通过清洗、酸蚀的预处理,此过程持续1-3小时;预处理后,在反应槽中通入适量去离子水(或蒸馏水),清洗反应器内残留的草酸,此过程重复1-3次;

配置电沉积液:称取适量硝酸铅溶于水中,在60-80℃条件下恒温搅拌溶解,配制0.08-0.15mol/L的硝酸铅溶液;称取适量氟化钠(或氟化钾)溶于之前配制的硝酸铅溶液中,在70-90℃条件下恒温搅拌溶解,配制成0.02-0.05mol/L的氟化钠(或氟化钾)溶液;配制0.5-1.5mol/L的硝酸溶液,并向配制好的硝酸铅和氟化钠(或氟化钾)混合溶液中滴加一定量的硝酸溶液,使溶液pH值达到2-3;

在反应槽中通入适量上述的电沉积液,并用搅拌器搅拌,加热至40-80℃,开泵后,调节蠕动泵的流速为80-150mL/min,当电沉积液充满反应器并开始循环后,打开电源开关,控制电流密度在10-20mA/cm2,电沉积1-2小时,可制得α-二氧化铅电极中间层;此后将电流密度调整为40-90mA/cm2,电沉积1-2小时,可制得深褐色β-二氧化铅电极的表面层;

电沉积后,在反应槽中通入蒸馏水,打开蠕动泵,清洗反应器2-3次即可投入实际运行,将反应后的电沉积液加碱中和后作为废液处理。

优选地,如图1、图2所示,所述电化学氧化(即电催化氧化)步骤中阳极或阴极都可做外管,当阳极做外管时,阳极涂层在阳极的内壁;当阴极做外管时,阳极涂层在阳极的外壁。

更优选地,采用阴极做外管时,所述阴极外管上下各设有进出水管,废水在阴阳极之间腔内的密闭空间流动。

优选地,所述电化学氧化中电流密度为1-20mA/cm2。经过研究发现,在通电电流密度为1-20mA/cm2时,铁(III)-羧酸盐络合物随废水进入电化学氧化管式反应器的腔内后,铁(III)-羧酸盐络合物可在阳极发生破络反应,铁(III)和羧酸盐之间的化学键断裂,铁(III)和羧酸盐分离后扩散进入水体,且随着电流密度的升高,破络效果越明显且铁(III)浓度升高速率越快。

进一步优选地,所述电化学氧化中电流密度为1-4mA/cm2,或5-12mA/cm2,或13-20mA/cm2,同时控制阴阳极间距为0.5-3cm。

优选地,所述pH调节步骤的pH值为2-4。除了铁(III)-羧酸盐络合物外,芬顿氧化之后Fe(OH)3沉淀也是铁(III)的一种重要存在形式,由于氢氧化铁Fe(OH)3的溶度积(Ksp)为1.1×10-36(18℃),假定Fe3+的浓度为0.1mol/L,在pH为1.9时即能开始形成沉淀,而电催化芬顿氧化的初始pH一般控制在3-5范围内,故Fe(OH)3沉淀存在于反应体系中,上述的铁(III)-羧酸盐络合物和Fe(OH)3沉淀均会影响芬顿反应的继续进行和Fe3+的进一步转化及利用,导致COD和污染物的去除率停滞不前。针对这一问题,在所述窄通道电催化芬顿氧化及窄通道电化学氧化末端增加pH调节池,将pH值调节为2-4,Fe(OH)3沉淀进入该池后,可进行酸碱中和反应,使形成的Fe(OH)3沉淀溶解,铁(III)离子将重新回到水体中,进入电化学氧化阴阳极协同耦合体系中,在阴极还原成铁(II)离子循环并继续作用于前端的电催化芬顿氧化反应。

至此,该三个阶段循环进行,可最大程度利用电催化芬顿氧化步骤中通过阳极氧化扩散进入水体中的铁(II),电催化芬顿氧化步骤虽会形成铁(III)-羧酸盐络合物和Fe(OH)3沉淀,但铁(III)-羧酸盐络合物可在电化学氧化步骤的阴阳极协同耦合体系中被破络,Fe(OH)3沉淀可在pH调节步骤中被溶解,电催化芬顿氧化步骤和pH调节步骤两步重新回到水体中的铁(III)可通过电化学氧化步骤的阴极还原转化为铁(II)。既可实现铁泥近零排放、铁得到复用,又可使废水COD、NHCs和OHCs的去除率得到加成。

一种用于化工废水高效处理的电催化芬顿氧化-电化学氧化耦合装置,包括依次连接的具有窄通道的电催化芬顿氧化单元、电化学氧化单元和pH调节单元形成的循环处理装置,或包括依次连接的具有窄通道的电催化芬顿氧化单元、pH调节单元和电化学氧化单元形成的循环处理装置。

优选地,所述电催化芬顿氧化单元为平板电极或管式电极,和/或所述电化学氧化为管式电极。

优选地,所述电催化芬顿氧化单元中阴极和阳极之间的间距(即通道宽度)为1-3cm,和/或所述电化学氧化步骤中阴极和阳极之间的间距(即通道宽度)为0.5-3cm。

3.有益效果

相比于现有技术,本发明的有益效果为:

(1)本发明技术方案针对化工废水的预处理或化工尾水的深度处理,采用具有窄通道的电催化芬顿氧化步骤,阳极析氧反应产生氧气,由于阴阳极间距狭窄,使阳极产生的氧气与阴极接触几率大,在阴极产生H2O2,该H2O2的量能够满足芬顿氧化反应处理COD的需要,无需外加曝气和外加双氧水(不外部曝气或不加H2O2时可以处理COD为80000mg/L以下的化工废水);优选针对化工排放尾水,其COD较低(一般低于500mg/L),所需H2O2浓度较低(低于500mg/L),COD去除效率更高;

(2)本发明在电化学氧化步骤也设置窄通道,使铁的络合物在阳极破络,且破络后的铁离子直接通过窄通道在阴极还原成亚铁离子,保证了体系内的亚铁离子浓度,进一步提高电催化芬顿氧化深度去除COD的效率;

(3)本发明针对芬顿氧化后产生的铁离子形成的铁泥,通过将pH调节池与电催化芬顿氧化耦合电化学氧化装置串联,使铁泥溶解为铁离子并返回到电化学氧化步骤的阴极还原为亚铁离子,实现铁泥近零产生的耦合深度处理工艺;三个步骤循环进行,即可实现不外加曝气或外部添加H2O2即能够满足COD处理需求的目的。(发明人韩卫清;崔韬;魏卡佳;李维;王连军;刘晓东;孙秀云;李健生;沈锦优)