申请日2020.01.20

公开(公告)日2020.05.15

IPC分类号C02F9/14; C02F11/121; C02F101/14; C02F101/16; C02F101/20; C02F103/16

摘要

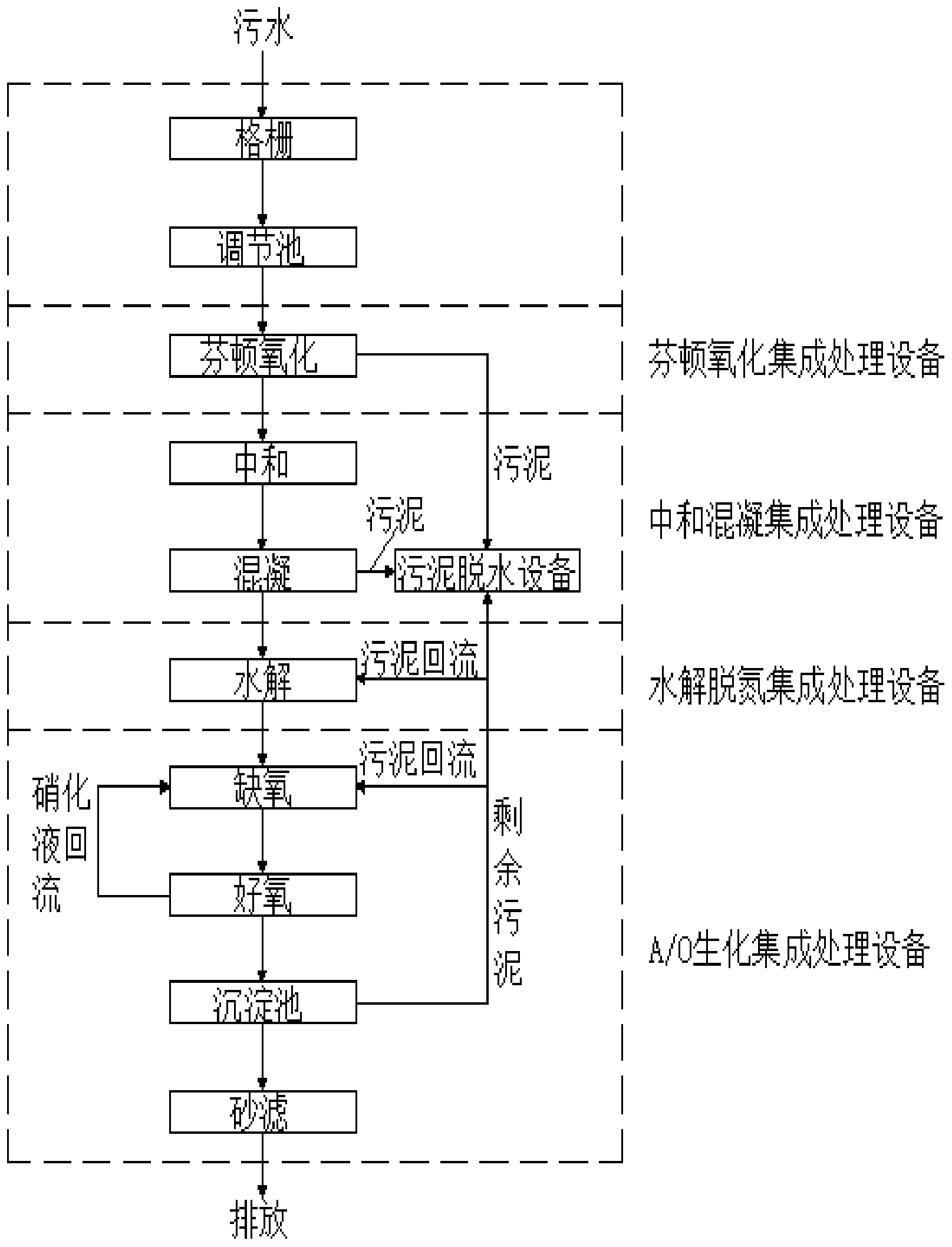

本发明公开了一种酸洗磷化生产废水处理装置包括格栅、调节池、芬顿氧化集成处理装置、中和混凝集成处理装置、水解脱氮集成处理装置和A/O生化集成处理装置,所述的格栅、调节池、芬顿氧化集成处理装置、中和混凝集成处理装置、水解脱氮集成处理装置、A/O生化集成处理装置依次相连接。本发明耐冲击负荷强、处理效率高、投资成本低、运行费用低。

权利要求书

1.一种酸洗磷化生产废水集成处理装置,其特征在于:所述的酸洗磷化生产废水处理装置包括格栅、调节池、芬顿氧化集成处理装置、中和混凝集成处理装置、水解脱氮集成处理装置和A/O生化集成处理装置;

所述的格栅、调节池、芬顿氧化集成处理装置、中和混凝集成处理装置、水解脱氮集成处理装置、A/O生化集成处理装置依次相连接;

所述的调节池与芬顿氧化集成处理装置之间设置有进水泵,所述的第一沉淀池与中和池相连接,所述的第二沉淀池与水解反应池相连接,所述的水解反应池与缺氧池相连接,所述的第一污泥池与第二污泥池之间设置有第一进泥泵,所述的第三沉淀池与水解反应池之间设置有污泥回流泵,所述的第三沉淀池与第二污泥池之间设置有排泥管。

2.根据权利要求1所述的酸洗磷化生产废水处理装置,其特征在于:所述的芬顿氧化集成处理装置包括第一芬顿氧化反应池、第二芬顿氧化反应池、第一污泥池、第一沉淀池和芬顿试剂加药装置,所述的第一芬顿氧化反应池和第二芬顿氧化反应池内均设置有搅拌装置,所述的芬顿试剂及石灰加药装置设置有相应的溶药装置及加药装置,所述的第一沉淀池内设置第一有斜管填料。

3.根据权利要求1所述的酸洗磷化生产废水处理装置,其特征在于:所述中和混凝集成处理装置包括中和池、混凝池、絮凝池、第二污泥池、第二沉淀池、第二进泥泵、中和混凝加药装置和污泥脱水设备,所述的中和池、混凝池和絮凝池中均设置有搅拌装置,所述的第二沉淀池内部设置有第二斜管填料,所述的中和混凝集成处理装置中设置有配套的中和、混凝、絮凝及污泥脱水所需的溶药系统及加药装置。

4.根据权利要求1所述的酸洗磷化生产废水处理装置,其特征在于:所述的水解反应池中垂直安装有第一酶浮填料,所述的水解反应池底部设置有潜水搅拌机。

5.根据权利要求1所述的酸洗磷化生产废水处理装置,其特征在于:所述的所述A/O生化集成处理装置包括缺氧池、好氧池、第三沉淀池和砂滤池,所述的缺氧池中垂直安装有第二酶浮填料,所述的好氧池的底部设置有第三酶浮填料及曝气器,所述的砂滤池内部设置有石英砂滤料,所述的好氧池与缺氧池之间设置有硝化液回流管,所述的第三沉淀池内设置有第三斜管填料,所述的沉淀池至水解反应池之间设置有污泥回流泵,所述的沉淀池至缺氧池与之间设置有污泥回流管,所述的沉淀池至第二污泥池之间设置有排泥管。

6.利用权利要求1至5任一项所述的酸洗磷化生产废水处理装置的处理工艺,包括如下步骤:

(1)来自车间的酸洗磷化生产废水经过格栅后进入调节池,然后通过进水泵进入芬顿氧化集成处理装置,在第一芬顿氧化反应池和第二芬顿氧化反应池内依次投加FeSO4、H2O2进行反应,在第一芬顿氧化反应池和第二芬顿氧化反应池内依次投加NaOH、Ca(OH)2、PAM进行反应,悬浮物经过沉淀分离之后,上清液进入中和混凝集成处理装置,第一沉淀池内设置有第一斜管填料;

(2)废水进入中和混凝集成处理装置后,先通过投加H2SO4或HCl适当调节进水的pH至7-8,然后投加PAC和PAM进行混凝反应,悬浮物经沉淀分离后,上清液进入水解脱氮集成处理装置,第二沉淀池内设置有第二斜管填料;

(3)废水从水解脱氮集成处理装置的上部进入,在潜水搅拌装置的作用下,将水解反应池内的DO控制在0.5mg/L以下,水解反应池内垂直安装有第一酶浮填料,可有效增加水解反应池内的污泥浓度,通过微生物的反硝化作用进行脱氮,去除废水中的硝酸盐,经过处理后的废水进入A/O生化集成处理装置内;

(4)水解脱氮集成处理装置的出水进入A/O生化集成处理装置,首选进入缺氧池,与好氧池的回流硝化液进行混合,进行反硝化反应进一步去除硝酸盐氮;然后进入好氧池,进行硝化反应去除氨氮和有机物;最后进入第三沉淀池,经沉淀后出水进入砂滤池;且缺氧池和好氧池中分别垂直设置有第二酶浮填料和第三酶浮填料,填料表面附着有生物膜,第三沉淀池内设置有第三斜管填料;

(5)芬顿氧化集成处理装置中的污泥通过污泥泵输送至中和混凝集成处理装置中的污泥池,A/O生化集成处理装置中的污泥可输送至中和混凝集成处理装置中的污泥池,中和混凝集成处理装置内的污泥经过泥泵输送至污泥脱水设备进行脱水处理,污泥经处理后外运。

7.根据权利要求6所述的酸洗磷化生产废水集成处理装置的处理工艺,其特征在于:在步骤(1)中,将芬顿氧化试剂、石灰、PAM按顺序依次投入第一芬顿氧化反应池和第二芬顿氧化反应池内,金属离子芬顿氧化试剂为FeSO4、H2O2或NaOH。

8.根据权利要求6所述的酸洗磷化生产废水集成处理装置的处理工艺,其特征在于:在步骤(3)中,所述的水解反应池中设置有潜水搅拌装置,溶解氧控制在0.5mg/L以下,且水解反应池内设置有第一酶浮填料,填料表面附着有生物膜。

9.根据权利要求6所述的酸洗磷化生产废水集成处理装置的处理工艺,其特征在于:在步骤(4)中,所述的好氧池中,控制溶解氧在2-4mg/L之间,硝化液回流比控制在100%-500%之间。

10.根据权利要求9所述的酸洗磷化生产废水集成处理装置的处理工艺,其特征在于:在步骤(4)中,所述的缺氧池和好氧池中分别垂直设置有第二酶浮填料和第三酶浮填料,第三沉淀池的部分污泥回流至缺氧池及前端水解脱氮集成处理装置中的反应池,污泥回流比控制在50%-200%之间,剩余污泥排放至污泥处理系统,经处理后外运。

说明书

酸洗磷化生产废水集成处理装置及其处理工艺

技术领域

本发明涉及废水处理技术领域,尤其涉及酸洗磷化生产废水处理的集成装置及其处理工艺。

背景技术

磷化处理是对金属材料及其制件表面进行的一种化学再加工工艺。经磷化处理的金属材料及其制品表面形成浸入性磷酸盐膜层,该膜层与金属基体有良好的结合能力、耐磨性和对涂料的附着能力,因此,机械、钢铁等行业都采用磷化处理技术来制作机械零件的防护层。磷化处理工艺一般包括碱洗除油、热水漂洗、冷水漂洗、酸洗除锈、二次冷水漂洗及磷化等几个步骤。

磷化生产废水主要含有磷酸盐、硝酸盐、锌、铁、镍等,根据生产工艺的不同,部分废水中还会带有氟离子、表面活性剂等污染物,其组分复杂、毒性高、处理难度大,当前磷化废水工程实践中的主流工艺为:混凝气浮、化学沉淀、砂滤、活性炭吸附、厌氧及好氧生化等。

对此,国内外主要存在如下专利文献:专利公开号:CN104671493A,公开了一种酸洗磷化废水药剂中和处理工艺,是由混合反应池、沉淀池、机械脱水或污泥干化场、检测装置组成。本发明的有益效果是,混合反应池将废水和中和剂混合,进行充分反应。反应后的不溶物在沉淀池中沉淀。沉淀下的污泥进行机械脱水或污泥干化。处理后的水经检测装置检测是否达到排放标准后,排放或重新处理。然而,该专利处理方法过于简单,仅仅是通过中和剂对酸洗磷化废水进行中和处理,处理效果不甚明显。

专利公开号:CN 105174661A,公开了一种酸洗磷化废水处理工艺,主体工艺如下:格栅+均质+混凝+水解+厌氧+好氧+气浮。本发明的有益效果是,能够对水质的pH进行有效的调节,通过混凝工艺可以去除废水中的悬浮物等,同时厌氧加好氧的生化工艺可以去除废水中的的部分磷酸盐及有机物。但针对成分更为复杂,如含有表面活性剂和氟化物,磷酸盐及硝酸盐含量较高,且含有金属离子锌、铁、镍等污染物的废水,其去除能力果有限,除此之外,在实际工程应用中,较多的工艺设置若均采用土建的方式进行施工,不仅成本较高,同时还存在操作运行及维护不便的问题。

目前,缺乏一种处理效率高的酸洗磷化生产废水处理的集成装置及其处理工艺。

发明内容

有鉴于现有技术的上述缺陷,本发明的技术目的在于提供一种处理效率高的酸洗磷化生产废水处理的集成装置及其处理工艺。

为实现上述技术目的,本发明提供了如下技术方案:本发明的一种酸洗磷化生产废水集成处理装置,包括格栅、调节池、芬顿氧化集成处理装置、中和混凝集成处理装置、水解脱氮集成处理装置和A/O生化集成处理装置;

所述的格栅、调节池、芬顿氧化集成处理装置、中和混凝集成处理装置、水解脱氮集成处理装置、A/O生化集成处理装置依次相连接;

所述的调节池与芬顿氧化集成处理装置之间设置有进水泵,所述的第一沉淀池与中和池相连接,所述的第二沉淀池与水解反应池相连接,所述的水解反应池与缺氧池相连接,所述的第一污泥池与第二污泥池之间设置有第一进泥泵,所述的第三沉淀池与水解反应池之间设置有污泥回流泵,所述的第三沉淀池与第二污泥池之间设置有排泥管。

进一步地,所述的芬顿氧化集成处理装置包括第一芬顿氧化反应池、第二芬顿氧化反应池、第一污泥池、第一沉淀池和芬顿试剂加药装置,所述的第一芬顿氧化反应池和第二芬顿氧化反应池内均设置有搅拌装置,所述的芬顿试剂及石灰加药装置设置有相应的溶药装置及加药装置,所述的第一沉淀池内设置第一有斜管填料。

进一步地,所述中和混凝集成处理装置包括中和池、混凝池、絮凝池、第二污泥池、第二沉淀池、第二进泥泵、中和混凝加药装置和污泥脱水设备,所述的中和池、混凝池和絮凝池中均设置有搅拌装置,所述的第二沉淀池内部设置有第二斜管填料,所述的中和混凝集成处理装置中设置有配套的中和、混凝、絮凝及污泥脱水所需的溶药系统及加药装置。

更进一步地,所述的水解反应池中垂直安装有第一酶浮填料,所述的水解反应池底部设置有潜水搅拌机。

进一步地,所述的所述A/O生化集成处理装置包括缺氧池、好氧池、第三沉淀池和砂滤池,所述的缺氧池中垂直安装有第二酶浮填料,所述的好氧池的底部设置有第三酶浮填料及曝气器,所述的砂滤池内部设置有石英砂滤料,所述的好氧池与缺氧池之间设置有硝化液回流管,所述的第三沉淀池内设置有第三斜管填料,所述的沉淀池至水解反应池之间设置有污泥回流泵,所述的沉淀池至缺氧池之间设置有污泥回流管,所述的沉淀池至第二污泥池之间设置有排泥管。

利用本发明所述的酸洗磷化生产废水处理的处理装置的处理工艺,包括如下步骤:

(1)来自车间的酸洗磷化生产废水经过格栅后进入调节池,然后通过进水泵进入芬顿氧化集成处理装置,在第一芬顿氧化反应池依次投加FeSO4、H2O2进行氧化反应,然后在第二芬顿氧化反应池内依次投加NaOH、Ca(OH)2、PAM进行持续反应,悬浮物经过沉淀分离之后,上清液进入中和混凝集成处理装置,第一沉淀池内设置有第一斜管填料;

(2)废水进入中和混凝集成处理装置后,先通过投加H2SO4或HCl适当调节进水的pH至7-8,然后投加PAC和PAM进行混凝反应,悬浮物经沉淀分离后,上清液进入水解脱氮集成处理装置,第二沉淀池内设置有第二斜管填料;

(3)废水从水解脱氮集成处理装置的上部进入,在潜水搅拌装置的作用下,将水解反应池内的DO控制在0.5mg/L以下,水解反应池内垂直安装有第一酶浮填料,可有效增加水解反应池内的污泥浓度,通过微生物的反硝化作用进行脱氮,去除废水中的硝酸盐,经过处理后的废水进入A/O生化集成处理装置内;

(4)水解脱氮集成处理装置的出水进入A/O生化集成处理装置,首选进入缺氧池,与好氧池的回流硝化液进行混合,进行反硝化反应进一步去除硝酸盐氮;然后进入好氧池,进行硝化反应去除氨氮和有机物;最后进入第三沉淀池,经沉淀后出水进入砂滤池;其中,好氧池的溶解氧控制在2-4mg/L之间,硝化液回流比控制在100%-500%,且缺氧池和好氧池中分别垂直设置有第二酶浮填料和第三酶浮填料,填料表面附着有生物膜,可有效增加系统的污泥浓度,第三沉淀池内设置有第三斜管填料;

(5)芬顿氧化集成处理装置中的污泥通过污泥泵输送至中和混凝集成处理装置中的污泥池,A/O生化集成处理装置中的污泥可通过污泥泵输送至中和混凝集成处理装置中的污泥池,中和混凝集成处理装置内的污泥经过泥泵输送至污泥脱水设备进行脱水处理,污泥经处理后外运。

进一步地,在步骤(1)中,酸洗磷化生产废水含有硝酸盐、硝酸盐、氟化物、表面活性剂LAS、Zn2+、Fe3+、Ni2+等污染物质。

进一步地,在步骤(1)中,将芬顿氧化试剂、石灰、PAM按顺序依次投入第一芬顿氧化反应池和第二芬顿氧化反应池内,既可以去除有机物和表面活性剂LAS,同时还可以去除氟离子,锌、铁、镍,金属离子,所述的芬顿氧化试剂为FeSO4、H2O2或NaOH。

更进一步地,在步骤(3)中,所述的水解反应池中设置有潜水搅拌装置,溶解氧控制在0.5mg/L以下,且水解反应池内设置有第一酶浮填料,填料表面附着有生物膜,使得系统污泥浓度大大增加。

进一步地,在步骤(4)中,所述的好氧池中,控制溶解氧在2-4mg/L之间,硝化液回流比控制在100%-500%之间。

进一步地,所述的缺氧池和好氧池中分别垂直设置有第二酶浮填料和第三酶浮填料,第三沉淀池的部分污泥经气提回流至缺氧池,污泥回流比控制在50%-200%之间,第三沉淀池的部分污泥可通过污泥泵回流至前端水解脱氮集成处理装置中的反应池,污泥回流比控制在50%-200%之间,剩余污泥也可通过泥泵输送至前端的污泥池,经处理后外运。

在步骤(5)中,污泥脱水机单独设置在中和混凝集成处理装置内,有效节约了占地投资,产生的滤液直接回流至前端的调节池。

本发明的有益效果:

本发明处理效率高、投资成本低、运行费用低、操作及运行维护十分便利。

本发明具有以下优点:

(1)针对难于处理的酸性磷化生产废水,不同的特征污染物采用不同的处理工艺,针对性强,处理效率较高,较常规的组合处理工艺而言,适用范围广、耐冲击负荷强、运行效果较好。

(2)将芬顿氧化工艺作为前端预处理工艺,可提高废水的可生化性,为后续的生化处理提供保障,针对难于处理的废水也能达到较好的处理效果。

(3)在A/O生化工艺前端设置单独的水解单元,针对硝酸盐含量较高的废水均能达到较好的去除效果,系统脱氮效率十分高效。

(4)包括污泥处理系统在内的所有主体工艺均集成于一体化设备内,且所有的集成设备均设置有自控模式及手动模式,自动化程度高,操作维护十分简便。

(5)除调节池需要土建之外,其余均为成套设备,现场安装快捷,大大节省了占地、土建投资、安装成本、运营成本,总投资成本较低。(发明人王文标;朱成辉;魏朋)