申请日2020.01.06

公开(公告)日2020.04.21

IPC分类号C02F1/28; C02F1/62; C02F1/70; C02F11/00; C02F101/22; C02F103/16

摘要

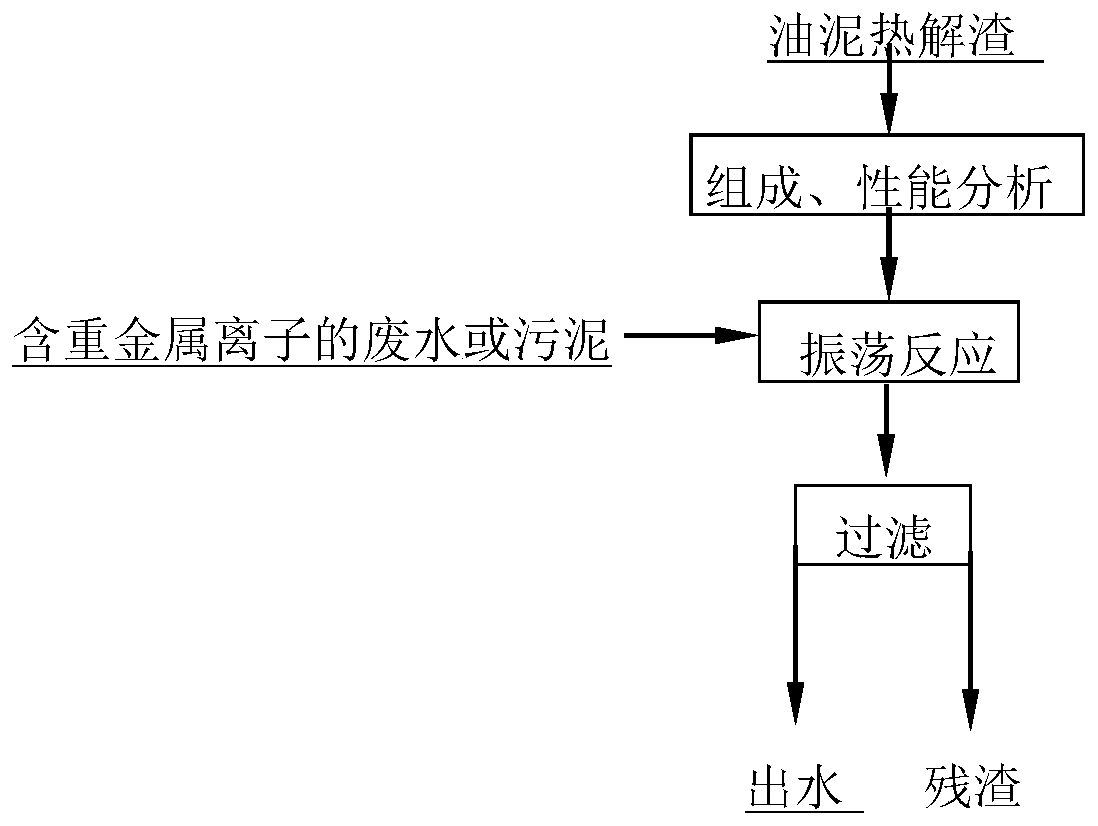

本发明提供一种油泥热解渣的高附加值资源化利用方法,属于资源二次利用技术领域。该方法先将油泥热解渣粉磨、过筛至100目以下,然后用于重金属离子废水处理以及电镀污泥的稳定化处理等。处理含重金属离子的废水和污泥时,将油泥热解渣加入重金属离子废水或污泥中,恒温振荡反应后,过滤获得滤液和残渣,得到油泥热解渣对废水或污泥中重金属离子的去除率、油泥对重金属的饱和吸附量及吸附重金属赋存状态。该方法不仅能有效利用油泥热解渣,而且在处理重金属废水或污泥中,能够替代石灰和硫化钠,来源广、成本低。该方法促进了含油污泥热解技术的发展和热解渣的高附加值利用,为含重金属离子废水或污泥的处理提供一种高效低成本的处理原料。

权利要求书

1.一种油泥热解渣的高附加值资源化利用方法,其特征在于:首先,将油泥热解渣粉磨、过筛至100目以下,然后,将处理后的油泥热解渣加入待处理的物料中搅拌均匀、进行反应;其中,所述待处理物料包括含重金属离子的废水以及电镀污泥。

2.根据权利要求1所述的油泥热解渣的高附加值资源化利用方法,其特征在于:所述含重金属离子的废水包括工业酸性废水和矿山废水。

3.根据权利要求1所述的油泥热解渣的高附加值资源化利用方法,其特征在于:所述油泥热解渣为热解法回收油泥中油品后的残渣,其中,有用组分包括Fe、S、C、CaO、SiO2、Al2O3,上述有用组分在热解渣中的含量分别为23-28%、15-23%、18-25%、10-15%、8-15%、8-10%。

4.根据权利要求1所述的油泥热解渣的高附加值资源化利用方法,其特征在于:所述油泥热解渣粉磨达到要求粒度后,直接加入待处理的物料中,添加量根据不同物料的性质确定。

5.根据权利要求1所述的油泥热解渣的高附加值资源化利用方法,其特征在于:包括步骤如下:

(1)将油泥热解渣粉磨、过筛至100目以下备用;

(2)称取步骤(1)中制备好的油泥热解渣,加入待处理物料中,置于恒温振荡器、150转/分振荡反应一定时间后,过滤获得滤液和残渣;

(3)测定步骤(2)获得的滤液中重金属离子的剩余浓度,计算重金属去除率;

(4)采用XRD和XPS联合测定法测定步骤(2)获得的残渣中重金属赋存状态。

6.根据权利要求5所述的油泥热解渣的高附加值资源化利用方法,其特征在于:所述步骤(2)中油泥热解渣和重金属离子废水或污泥的比例为0.1-10g/L。

7.根据权利要求5所述的油泥热解渣的高附加值资源化利用方法,其特征在于:所述步骤(2)中待处理物料中所含的重金属离子包括Cr(VI)、Cd2+、Pb2+、Cu2+、TI3+、Zn2+。

8.根据权利要求5所述的油泥热解渣的高附加值资源化利用方法,其特征在于:所述步骤(2)中振荡的温度为室温,振荡反应时间为30-75min。

9.根据权利要求5所述的油泥热解渣的高附加值资源化利用方法,其特征在于:所述步骤(3)中重金属去除率=(初始重金属浓度-剩余重金属浓度)/初始重金属浓度。

说明书

一种油泥热解渣的高附加值资源化利用方法

技术领域

本发明涉及资源二次利用技术领域,特别是指一种油泥热解渣的高附加值资源化利用方法。

背景技术

在石油勘探、开采、炼制、清罐、储运过程中由于事故、跑冒滴漏、自然沉降等将产生大量的含油污泥,主要分为落地油泥、罐底油泥和炼厂油泥三类。由于含油污泥中含有硫化物、苯系物、酚类、蒽、芘等有毒有害物质,而且原油中所含的某些烃类物质具有致癌、致畸、致突变作用,因此油田含油污泥已被国家列为危险固体废弃物(HW08),已纳入危险废物进行管理,必须根据《固体废物污染环境防治法》和《国家清洁生产促进法》的要求对其进行无害化处理和资源化利用。

已开发的含油污泥无害化处理技术包括焚烧、固化、填埋和生物堆肥等,这些技术对含油污泥的无害化处理具有重要作用,但焚烧产生的气体和灰分会产生二次环境污染、固化体中的污染物会因雨水浸泡再次释放至环境、填埋后污染物渗漏污染土壤和地下水的问题依然存在、生物堆肥过程产生的挥发性有机物也存在二次污染的风险。因此,上述含油污泥的无害化处理方法并非最佳之策。

含油污泥的资源化利用才是未来重要的发展方向。但目前,其资源化利用主要集中在其中油品的回收方面,如采用热解法、溶剂萃取法、热化学清洗法、离心法、生物法、超声波法,微波法等回收其中油品。研究表明,热解法因回收油品多、剩余残渣少,是从含油污泥回收油品最有前途的方法,但热解产生的残渣——热解渣的利用却很少见报道。目前除少量用于水泥窑协同处置外,几乎均进行填埋处理,不仅存在严重的二次污染隐患,也造成了资源的浪费。寻找油泥热解渣的高附加值利用方法已成为石化行业关注的热点问题。

发明内容

本发明要解决的技术问题是提供一种油泥热解渣的高附加值资源化利用方法,将油泥热解渣用于处理含重金属离子废水(包括工业酸性废水和矿山废水)以及电镀污泥。通过对油泥热解渣的组成、性能研究,发现油泥热解渣具有多孔的内部结构,其中含有大量的含S2-化合物,且具有一定的碱性,提出油泥热解渣用于处理含重金属离子废水和污泥等高附加值资源化利用方法,以实现“以废治废”。

该方法首先,将油泥热解渣粉磨、过筛至100目以下,然后,将处理后的油泥热解渣加入待处理的物料中搅拌均匀、进行反应;其中,所述待处理物料包括重金属离子废水(包括工业酸性废水和矿山废水)以及电镀污泥。

油泥热解渣为热解法回收油泥中油品后的残渣,其中,有用组分包括Fe、S、C、CaO、SiO2、Al2O3,其在热解渣中的含量分别为23-28%、15-23%、18-25%、10-15%、8-15%、8-10%。

油泥热解渣粉磨达到要求粒度后,直接加入待处理的物料中,添加量根据不同物料的性质确定。

该油泥热解渣的利用方法包括步骤如下:

(1)将油泥热解渣粉磨、过筛至100目(0.15mm)以下备用;

(2)称取步骤(1)中制备好的油泥热解渣,加入重金属离子废水或污泥中,置于恒温振荡器、150转/分振荡反应一定时间后,过滤获得滤液和残渣;

(3)测定步骤(2)获得的滤液中重金属离子的剩余浓度,计算重金属去除率;

(4)采用XRD和XPS联合测定法测定步骤(2)获得的残渣中重金属赋存状态。

其中,步骤(1)中油泥热解渣为石化行业含油污泥采用热解技术回收油品后剩余的残渣,具有多孔的内部结构、含有大量的含S2-化合物,且具有一定的碱性。

步骤(2)中油泥热解渣和重金属离子废水或污泥的比例为0.1-10g/L。

步骤(2)中重金属离子废水或污泥中的重金属离子包括Cr(VI)、Cd2+、Pb2+、Cu2+、TI3+、Zn2+等。

步骤(2)中振荡的温度为室温,振荡反应时间为30-75min。

步骤(3)中重金属去除率=(初始重金属浓度-剩余重金属浓度)/初始重金属浓度。

本发明的上述技术方案的有益效果如下:

上述方案中,处理过程使用石化行业含油污泥热解渣代替现有重金属废水或污泥处理中常用的石灰和硫化钠,其来源广、成本低,能处理重金属离子含量较低的废水。利用热解渣处理含重金属离子的废水,不仅可促进含油污泥热解技术的发展和热解渣的高附加值资源化利用,还可为含重金属离子废水或污泥的处理提供一种高效低成本的处理原料。(发明人杨慧芬;付鹏;李真;马文凯;张鸽)