申请日2019.11.26

公开(公告)日2020.02.07

IPC分类号C02F11/13; C02F11/10; C02F11/00; C10B53/00; C10B47/00; C02F101/20

摘要

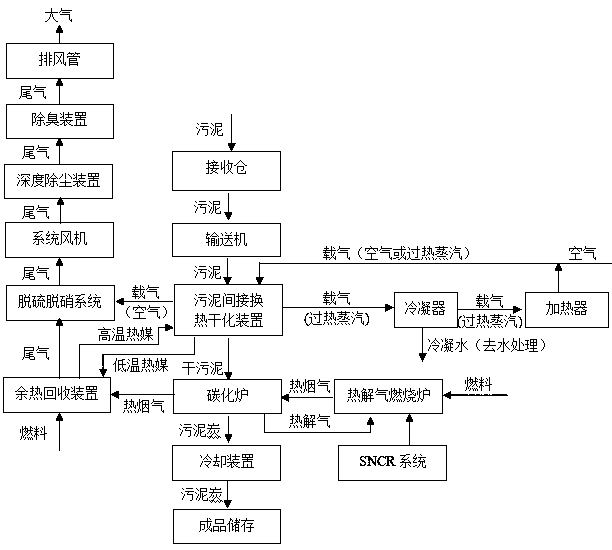

本发明公开了一种污泥间接换热蒸发脱水耦合热解碳化方法,包括:1)湿污泥暂存;2)将湿污泥输送至污泥间接换热蒸发装置中换热干燥;3)干燥后的污泥送至热解碳化炉热解,污泥中的水份和挥发物一起析出,形成可燃性气体混合物,送至热解气燃烧炉中燃烧,污泥中剩余的产物以污泥炭的形式经冷却处理后,送至储存系统;4)热解气燃烧炉燃烧产生的高温热烟气为碳化炉提供热量,碳化吸热后的烟气再送入余热回收装置,经加入的燃料加热后产生高温热媒,高温热媒被送入污泥间接换热蒸发装置中,与污泥间接接触,换热后的低温热媒返回余热回收装置加热循环使用;5)余热回收装置尾部排出的尾气经过除尘+脱硫脱硝+除臭处理后达标排放。

权利要求书

1.一种污泥间接换热蒸发脱水耦合热解碳化方法,其特征是,包括:

1)将湿污泥送入污泥接收仓暂存;

2)将接收仓内湿污泥经输送机输送至污泥间接换热蒸发装置中换热干燥,干燥后污泥含水率降低到20~40%;

3)干燥后的污泥送至热解碳化炉进行热解,污泥在碳化炉内筒,被内筒外的热源如燃烧器或热烟气进行加热,间接换热实现热解,热解温度在500-700℃之间,在加热热解过程中,污泥中的水份和挥发物一起析出,形成可燃性气体混合物,可燃气气体温度300-500℃,直接送至热解气燃烧炉中燃烧,污泥中剩余的产物是固定碳和灰分,以污泥炭的形式排出,温度300-400℃,经过冷却处理到50℃以下,送至储存系统;

4)热解气燃烧炉燃烧产生的800~1100℃高温热烟气为碳化炉提供热量,碳化吸热后的烟气温度在500~650℃,再送入余热回收装置,经加入的燃料加热后产生高温热媒,高温热媒被送入污泥间接换热蒸发装置中,与污泥间接接触,为污泥蒸发脱水提供热量;污泥间接换热蒸发装置中换热后的低温热媒返回余热回收装置加热循环使用;

5)余热回收装置尾部排出的150℃以下的尾气经过除尘后,去除尾气中大部分的灰分,温度在80~130℃,进入脱硫装置,采用湿法或半干法脱硫,去除尾气中的硫化氢和二氧化硫,再进入脱硝装置,利用氧化法对尾气中残存的氮氧化物进行脱除,最后经过除臭装置处理后达标排放。

2.如权利要求1所述的污泥间接换热蒸发脱水耦合热解碳化方法,其特征是,所述热解气燃烧炉以污泥热解气为主要燃料,适当补充天然气、燃油或生物质燃料满足干化和碳化的热量需求;热解气燃烧炉根据尾气排放需要,设置SNCR脱硝系统,实现燃烧过程的氮氧化物脱除。

3.如权利要求1所述的污泥间接换热蒸发脱水耦合热解碳化方法,其特征是,所述余热回收装置为锅炉系统或导热油炉系统,对应地生产过热蒸汽或高温导热油。

4.如权利要求3所述的污泥间接换热蒸发脱水耦合热解碳化方法,其特征是,所述高温热媒为过热蒸汽或高温导热油,所述过热蒸汽经减温减压后,0.6MPa,200℃,压力允许范围在0.5~0.9MPa之间。

5.如权利要求3所述的污泥间接换热蒸发脱水耦合热解碳化方法,其特征是,所述低温热媒为冷凝后的蒸汽或冷凝后的导热油。

6.如权利要求1所述的污泥间接换热蒸发脱水耦合热解碳化方法,其特征是,所述污泥间接换热蒸发装置为桨叶式干燥机、圆盘干燥机或穿流式干燥机。

7.如权利要求1所述的污泥间接换热蒸发脱水耦合热解碳化方法,其特征是,所述间接换热蒸发装置内通入空气或者过热蒸汽作为载气,将蒸发出的水份和挥发物携带排出;

采用空气作为载气的,携湿空气直接送至主系统的脱硫脱硝系统,与烟气一起处理后达标排放;

采用过热蒸汽作为载气的,从间接换热蒸发装置排出的载气送入冷凝器,将水份冷凝后,再经过加热器升温到120℃,返回间接换热蒸发装置循环使用。

8.如权利要求7所述的污泥间接换热蒸发脱水耦合热解碳化方法,其特征是,加热器为间接加热方式,热源采用电能加热。

9.如权利要求1所述的污泥间接换热蒸发脱水耦合热解碳化方法,其特征是,根据排放标准的要求,除尘装置选择增加布袋除尘器或湿式静电除尘器,确保粉尘含量达标;脱硫脱硝系统采用湿法系统,其中的洗涤塔采用单级或多级,确保尾气中的硫氧化物和氮氧化物含量达到排放标准要求,或者根据项目情况选择半干法或干法进行酸性气体脱除;除臭装置采用活性炭吸附设备或光氧及等离子设备,或采用生物除臭设备,确保尾气中的臭气达到排放标准要求。

10.污泥间接换热蒸发脱水耦合热解碳化系统,其特征是,污泥间接换热蒸发脱水耦合热解碳化系统,包括:间接换热蒸发装置,间接换热蒸发装置的进气口分别与外部载气装置及余热回收装置连通,出气口分别与冷凝器、脱硫脱硝系统、余热回收装置连通;间接换热蒸发装置的出泥口与炭化炉的进泥口连通,炭化炉的进气口与热解气燃烧炉连通,出气口分别与热解气燃烧炉和余热回收装置连通;炭化炉的出泥口与冷却装置连通;余热回收装置的尾气出口与脱硫脱硝梯系统连通,脱硫脱硝梯系统的尾气出口经风机、除尘装置和除臭装置与外部大气连通。

说明书

污泥间接换热蒸发脱水耦合热解碳化方法及系统

技术领域

本发明涉及固体废弃物处理及资源化利用领域,尤其是一种污泥间接换热蒸发脱水耦合热解碳化方法及系统。

背景技术

随着我国社会经济和城镇化进程的快速发展,城市污水处理及工业废水处理的规模不断扩大,污泥产生量也大幅度增加,急需彻底的处理方式。但由于污泥含水率很高,一般采用直接接触蒸发脱水的方式,比如采用转筒干燥机等,但直接接触将导致大量污泥中的水份和挥发物及臭味进入烟气,增加烟气量和后续烟气净化处理成本。

另外,污泥中还含有大量病原菌、抗生素及重金属等有害物质,目前好氧堆肥、厌氧发酵等很难将处理彻底。而焚烧技术能消除这些有害物质,但处理过程产生更难以处理的二噁英。

因此,开发一种环保、彻底的高含水污泥处置方法和系统成为迫切需求。

中国专利申请CN 107129124 A公开了一种连续处理生活污泥的系统和方法,系统包括:螺旋干燥炭化炉和旋转床热解炉,螺旋干燥炭化炉本体一端具有生活污泥入口,另一端具有炭化污泥出口。本体内沿生活污泥入口至炭化污泥出口的方向上形成进料区、一级干燥区、二级干燥区、碳化物和排料区,各级干燥区分别设置有燃烧器和水蒸气出口,炭化区具有可燃气出口、排料区具有烟气出口;螺旋干燥炭化炉的螺旋输送器在本体内沿生活污泥入口至炭化污泥出口的方向设置;旋转床热解炉具有炭化污泥入口、热解油气出口和固体残渣出口,旋转床热解炉内设置有辐射管。该申请的污泥干燥脱水环节采用的热烟气间接与污泥接触加热的方式,热效率低。该申请对于污泥热解后产生热解油气采取冷却降温收集,再将热解气进行利用的方式,能量利用率低。

中国专利申请CN 109052889 A公开了一种间接加热可移动式工业污泥连续热解方法碳化装置,该方法的工艺流程包括:输送步骤、水分蒸发步骤、中温干化步骤、高温碳化步骤、温压调整步骤、冷却处理步骤、油气冷凝步骤、油类回收步骤、废气处理步骤、废气排放在线检测步骤和PM颗粒物在线监测步骤,利用间接阶梯式的加热方式对移动中的污泥进行连续加热。该申请中污泥干化采用余热烟气间接换热干化的方式,热效率低,设备庞大;其热解后产生热解油气冷凝回收再利用,浪费了热解油气的显热,需要补充更多的外部热量满足干化碳化要求。另外,尾气处理仅采用单纯的碱洗工艺,该工艺仅能处理尾气中的部分灰尘及二氧化硫等酸性气体,对于尾气中氮氧化物等污染物的治理未做说明。

中国专利申请CN 108423961 A公开了一种污泥处置方法,包括以下步骤:将污泥注入反应釜后在反应釜内通入饱和蒸汽使污泥发生热水解反应,并得到热水解后的泥浆;将得到的泥浆注入到压滤机中进行机械压滤脱水,得到泥饼和滤液;将得到的泥饼置入碳化炉

中进行碳化,得到生物炭、热解气、焦油;将到的生物炭中的一部分作为热水解反应的催化剂返混至反应釜中;将得到的热解气和焦油经除尘后通入到热解气蒸汽锅炉中,并将产生的高温蒸汽再返回至反应釜中。该申请为蒸汽与污泥直接接触进行热水解破壁,再压滤脱水的工艺,工艺复杂,会产生污染,浪费资源。

发明内容

本发明的目的是为克服上述现有技术的不足,提供一种污泥间接换热蒸发脱水耦合热解碳化方法及系统,其能够实现污泥的减量化、无害化和资源化。

为实现上述目的,本发明采用下述技术方案:

一种污泥间接换热蒸发脱水耦合热解碳化方法,包括以下步骤:

1)将湿污泥送入污泥接收仓暂存;

2)将接收仓内湿污泥经输送机输送至污泥间接换热蒸发装置中换热干燥,干燥后污泥含水率降低到20~40%;

3)干燥后的污泥送至热解碳化炉进行热解,污泥在碳化炉内筒,被内筒外的热源如燃烧器或热烟气进行加热,间接换热实现热解,热解温度在500-700℃之间,在加热热解过程中,污泥中的水份和挥发物一起析出,形成可燃性气体混合物,可燃气气体温度300-500℃,直接送至热解气燃烧炉中燃烧,污泥中剩余的产物是固定碳和灰分,以污泥炭的形式排出,温度300-400℃,经过冷却处理到50℃以下,送至储存系统;

4)热解气燃烧炉燃烧产生的800~1100℃高温热烟气为碳化炉提供热量,碳化吸热后的烟气温度在500~650℃,再送入余热回收装置,经加入的燃料加热后产生高温热媒,高温热媒被送入污泥间接换热蒸发装置中,与污泥间接接触,为污泥蒸发脱水提供热量;污泥间接换热蒸发装置中换热后的低温热媒返回余热回收装置加热循环使用;

5)余热回收装置尾部排出的150℃以下的尾气经过除尘后,去除尾气中大部分的灰分,温度在80~130℃,进入脱硫装置,采用湿法或半干法脱硫,去除尾气中的硫化氢和二氧化硫,再进入脱硝装置,利用氧化法对尾气中残存的氮氧化物进行脱除,最后经过除臭装置处理后达标排放。

所述热解气燃烧炉以污泥热解气为主要燃料,适当补充天然气、燃油或生物质燃料满足干化和碳化的热量需求;燃烧系统根据尾气排放需要,设置SNCR脱硝系统,实现燃烧过程的氮氧化物脱除。

所述湿污泥有两种,一种是经初步脱水后含水率50~85%的污泥,另一种是经过初步脱水后含水率50~65%的污泥。

所述余热回收装置为锅炉系统或导热油炉系统,对应地生产蒸汽或高温导热油。

所述高温热媒为过热蒸汽或高温导热油。从热能利用效率角度,优先采用过热蒸汽,过热蒸汽经减温减压后,0.6MPa,200℃,压力允许范围在0.5~0.9MPa之间。

所述低温热媒为冷凝后的蒸汽或冷凝后的导热油。

所述污泥间接换热蒸发装置为桨叶式干燥机、圆盘干燥机或穿流式干燥机。

所述间接换热蒸发装置内通入空气或者过热蒸汽作为载气,将蒸发出的水份和挥发物携带排出;

采用空气作为载气的,携湿空气直接送至主系统的脱硫脱硝系统,与烟气一起处理后达标排放;

采用过热蒸汽作为载气的,从间接换热蒸发装置排出的载气送入冷凝器,将水份冷凝后,再经过加热器升温到120℃,返回间接换热蒸发装置循环使用。

加热器为间接加热方式,热源采用电能进行加热,或采用其他形式的热源。

根据排放标准的要求,除尘装置可选择增加布袋除尘器或湿式静电除尘器,确保粉尘含量达标;脱硫脱硝装置可采用湿法系统,洗涤塔可采用单级或多级,确保尾气中的硫氧化物和氮氧化物含量达到排放标准要求,也可根据项目情况选择半干法或干法进行酸性气体脱除;同时在热风炉中可根据需要加设SNCR脱硝系统,实现燃烧过程的氮氧化物脱除;除臭装置可采用活性炭吸附设备或光氧及等离子设备,也可采用生物除臭设备,确保尾气中的臭气达到排放标准要求。

本发明中,湿污泥一般有两种类,一种是经初步脱水后含水率80%的污泥,另一种是经过初步脱水后含水率50~65%的污泥。污泥从外部通过车辆送入污泥储存系统进行暂存;污泥储存系统可采用地下式或地上高架式的料仓,料仓采用钢制或水泥材质,方仓或圆形仓均可。仓底部可设置滑架,防止积料,确保物料顺利下落。仓下方可设置螺旋输送机,将污泥输送至污泥泵内,污泥泵可采用柱塞泵或螺杆泵等容积式输送泵。

污泥经泵送或其他方式密闭输送至间接换热脱水装置,在此系统内污泥与热媒间接换热,蒸发污泥中的水份,将含水率降低至20%-40%。

本发明中的湿污泥(市政污泥或工业污泥)经过上述处理后,污泥炭作为最终产物可以用作园林的营养土、建材或燃料消纳使用等。

污泥间接换热蒸发脱水耦合热解碳化系统,包括:间接换热蒸发装置,间接换热蒸发装置的进气口分别与外部载气装置及余热回收装置连通,出气口分别与冷凝器、脱硫脱硝系统、余热回收装置连通;间接换热蒸发装置的出泥口与炭化炉的进泥口连通,炭化炉的进气口与热解气燃烧炉连通,出气口分别与热解气燃烧炉和余热回收装置连通;炭化炉的出泥口与冷却装置连通;余热回收装置的尾气出口与脱硫脱硝梯系统连通,脱硫脱硝梯系统的尾气出口经风机、除尘装置和除臭装置与外部大气连通。

本发明中,SNCR的中文含义是选择性非催化还原法。

本发明相对于中国专利申请CN 107129124 A,采用的是污泥炭化干化后余热产生过热蒸汽对污泥间接加热,热效率更高;采用炭化后产生的高温热解气(包含可燃气、未凝结焦油等可燃成分)直接燃烧利用的方式,既利用了高温热解气的显热,又充分利用了热解油和热解气的热量,能量利用率更高。

本发明相对于中国专利申请CN 108423961 A,采用蒸汽与污泥间接接触蒸发换热脱水干化方式,与直接接触相比,蒸汽更加清洁,可以回收循环利用,污染物的排放更低,干化后无需再进行板框压滤脱水。

本发明的有益效果是:

(1)污泥换热采用间接换热蒸发脱水,污泥不与热媒直接接触,采用少量空气或过热蒸汽作为载气,载气量小,净化成本费用大幅降低。

(2)携带有污泥挥发气味的载气,可经冷凝后返回热解气燃烧炉进行燃烧,彻底将载气中可能携带的VOC等进行分解,无污染物外排。

(3)热媒采用蒸汽或导热油等,加热热源采用碳化吸热后的低品位热量,实现余热利用,同时热媒可反复回收循环使用。

(4)热解气进行燃烧利用,为干化和碳化提供所需的热量,热量不足时,补充天然气、生物质或燃油等,降低能源消耗和成本。

(5)热解过程污泥中污染物得到有效处理,重金属实现固化,且热解过程绝氧,不产生二噁英,实现污泥彻底地环保处理处置。(发明人景元琢;孟辉;周学坤;肖培蒙)