申请日2019.10.17

公开(公告)日2019.12.17

IPC分类号C02F9/12

摘要

本发明公开了一种黑臭水体处理用磁粉投加及混凝的超磁分离系统,其中,混凝反应系统将与混凝剂通过混凝搅拌桨搅拌反应后的废水由混凝反应池侧壁上的混凝溢流孔口流入磁混凝反应池;与混凝搅拌桨同轴设置的磁混凝搅拌桨将磁种与废水搅拌进行搅拌,池底的磁种通过磁种提升辅助系统提升至磁混凝反应池的上方进行充分反应,并由磁混凝溢流口流入絮凝反应池,并通过絮凝搅拌桨与絮凝剂充分搅拌反应,反应完全后通过外输泵输出。通过本发明的技术方案,使池底磁粉重新参与混凝反应,从而节省混凝剂、絮凝剂的药剂成本,降低磁粉投加量,节省占地,增加沉降速率,节省反应时间,提高产水率及产水质量。

权利要求书

1.一种黑臭水体处理用磁粉投加及混凝的超磁分离系统,其特征在于,包括:混凝反应系统、磁混凝反应系统、絮凝反应系统和磁种提升辅助系统;

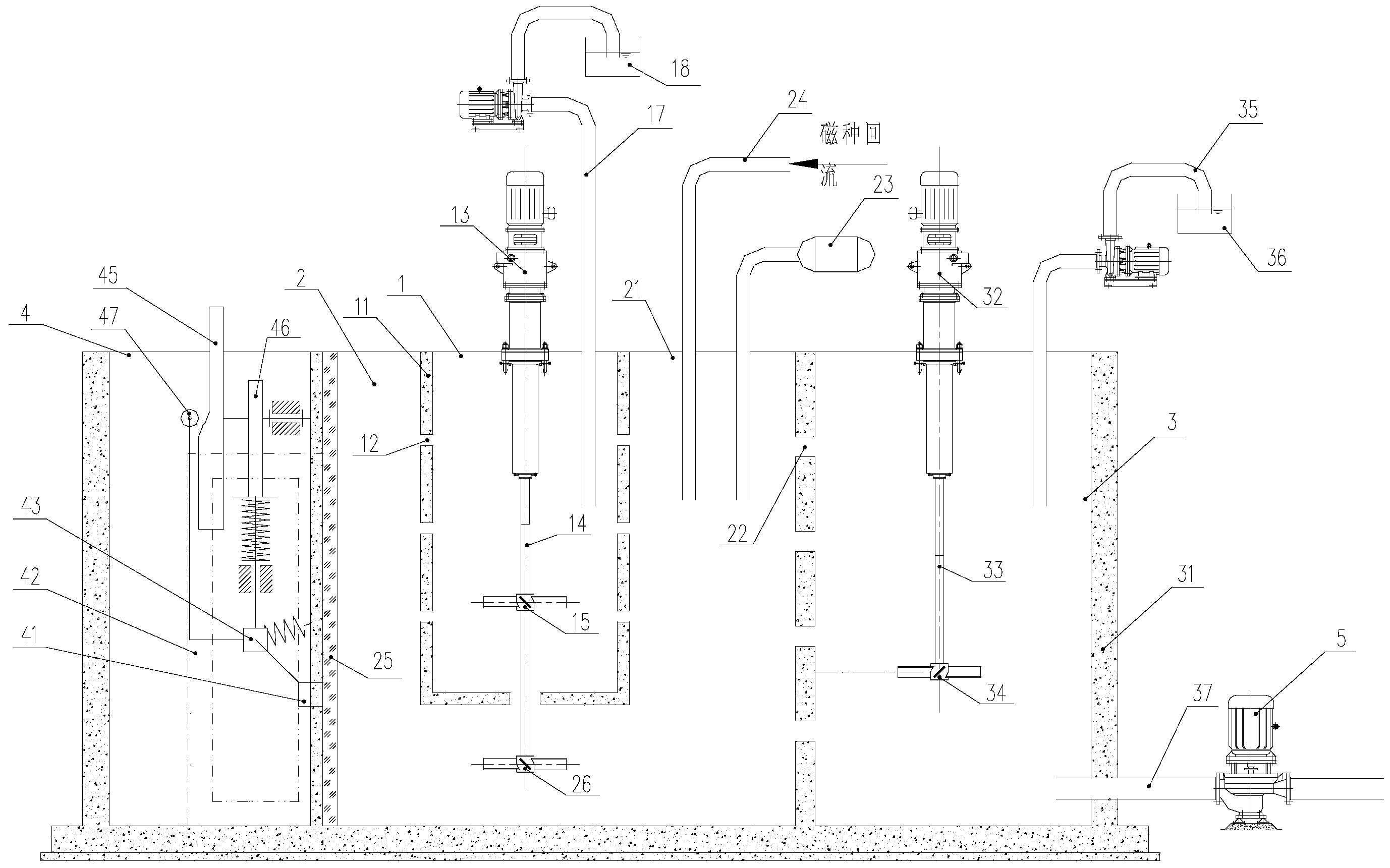

所述混凝反应系统包括混凝反应池、第一转动电极、第一转动连杆、混凝搅拌桨、混凝剂制备组件和混凝剂投加组件,所述磁混凝反应系统包括磁混凝反应池、磁混凝搅拌桨、磁种回流组件和磁种投加组件,所述混凝反应池设置于所述磁混凝反应池内,所述第一转动连杆与所述第一转动电极相连接,所述第一转动连杆由所述混凝反应池中延伸至所述磁混凝反应池中,所述混凝搅拌桨安装于所述第一转动连杆上的所述混凝反应池内区域,所述磁混凝搅拌桨安装于所述第一转动连杆上的所述磁混凝反应池内区域;

所述混凝剂投加组件的进料口与所述混凝剂制备组件相连,所述混凝剂投加组件的出料口连通至所述混凝反应池内,所述磁种回流组件的回流口连通至所述磁混凝反应池内,所述磁种投加组件的出料口连通至所述磁混凝反应池内,所述混凝反应池的侧壁上设置有混凝溢流孔口,所述混凝反应池与所述磁混凝反应池通过所述混凝溢流孔口相连通;

所述磁种提升辅助系统包括圆柱凸轮、盘型凸轮、磁块、导块和圆柱滚子,所述圆柱凸轮与所述盘型凸轮组成联动凸轮机构,所述圆柱凸轮的部分区域形成凸台,所述圆柱滚子能够被所述凸台顶起,所述盘型凸轮下方设置弹簧挡片,所述弹簧挡片和所述圆柱滚子分别与所述导块相连接,所述导块与所述磁块相连接,所述圆柱凸轮与所述盘型凸轮的联动作用使得所述磁块沿预设轨道进行循环矩形间歇运动,所述磁块的循环矩形运动轨道的其中一条边由所述磁混凝反应池的池壁外侧下方至池壁外侧上方,所述磁混凝反应池靠近所述磁种提升辅助系统的池壁为玻璃钢壁;

所述絮凝反应系统包括絮凝反应池、第二转动电极、第二转动连杆、絮凝搅拌桨、絮凝剂制备组件和絮凝剂投加组件,所述第二转动连杆与所述第二转动电极相连接并延伸至所述絮凝反应池中,所述絮凝搅拌桨安装于所述第二转动连杆上,所述絮凝剂投加组件的进料口与所述絮凝剂制备组件相连,所述絮凝剂投加组件的出料口连通至所述絮凝反应池内,所述絮凝反应池与所述磁混凝反应池相邻设置且分隔池壁上设置有磁混凝溢流口,所述絮凝反应池与所述磁混凝反应池通过所述磁混凝溢流口相连通,所述絮凝反应池的池壁上还设置有外输管道,所述外输管道与外输泵相连通。

2.根据权利要求1所述的黑臭水体处理用磁粉投加及混凝的超磁分离系统,其特征在于,所述混凝溢流孔口的尺寸为30×30厘米~40×40厘米,所述混凝溢流孔口之间的间距为50厘米~60厘米。

3.根据权利要求1所述的黑臭水体处理用磁粉投加及混凝的超磁分离系统,其特征在于,所述盘型凸轮的径向廓线凸出部分能够顶起所述弹簧挡片,使得所述弹簧挡片的弹簧被压缩,从而与所述弹簧挡片间接相连的所述磁块沿所述玻璃钢壁向上移动。

4.根据权利要求1所述的黑臭水体处理用磁粉投加及混凝的超磁分离系统,其特征在于,所述圆柱滚子由所述圆柱凸轮的凸台离开后被相连于池壁上的弹簧拉至所述圆柱凸轮的低处,带动间接相连的所述磁块离开所述玻璃钢壁。

说明书

黑臭水体处理用磁粉投加及混凝的超磁分离系统

技术领域

本发明涉及污水处理技术领域,尤其涉及一种黑臭水体处理用磁粉投加及混凝的超磁分离系统。

背景技术

近年来,黑臭水体的治理越发受到重视,从黑臭水体处理工艺来看,传统的河道处理系统有自然生态型的土地处理系统(特别是人工湿地处理系统)和氧化塘,以及人工强化型的生物接触氧化法、生物滤床等。

由于东北地区河道污水存在水温、流量和水质随季节变化性较大的特点,传统的处理方法普遍存在处理效果差,运行费用高,抗冲击能力低,难以达到理想效果。磁分离技术作为新兴的黑臭河道治理技术,有处理成本低、处理水量大、不受温度影响的特点。

目前的超磁分离系统的混凝部分由混凝反应池、磁混凝反应池及絮凝反应池组成,通过向混凝反应池投加混凝剂,充分反应后的混合液进入磁混凝反应池后投加磁粉;充分反应后的磁混合液进入絮凝反应池后投加助凝剂;充分反应后的混合液进入超磁分离系统,达标的水外排或深度处理,沉淀物进行磁种回收、污泥排放。但是由于磁粉的比重比水大,在投加过程中有部分磁粉没能与小型絮状体成团便沉于池底,机械搅拌不能使池底磁粉上浮重新参与混凝过程,导致磁粉大量的浪费,搅拌过程中能耗的损失。

发明内容

针对上述问题中的至少之一,本发明提供了一种黑臭水体处理用磁粉投加及混凝的超磁分离系统,通过重新设计混凝反应系统、磁混凝反应系统、絮凝反应系统的连接结构,并增设磁种提升辅助系统,使池底磁粉重新参与混凝反应,从而节省混凝剂、絮凝剂的药剂成本,降低磁粉投加量,节省占地,增加沉降速率,节省反应时间,提高产水率及产水质量。

为实现上述目的,本发明提供了一种黑臭水体处理用磁粉投加及混凝的超磁分离系统,包括:混凝反应系统、磁混凝反应系统、絮凝反应系统和磁种提升辅助系统;所述混凝反应系统包括混凝反应池、第一转动电极、第一转动连杆、混凝搅拌桨、混凝剂制备组件和混凝剂投加组件,所述磁混凝反应系统包括磁混凝反应池、磁混凝搅拌桨、磁种回流组件和磁种投加组件,所述混凝反应池设置于所述磁混凝反应池内,所述第一转动连杆与所述第一转动电极相连接,所述第一转动连杆由所述混凝反应池中延伸至所述磁混凝反应池中,所述混凝搅拌桨安装于所述第一转动连杆上的所述混凝反应池内区域,所述磁混凝搅拌桨安装于所述第一转动连杆上的所述磁混凝反应池内区域;所述混凝剂投加组件的进料口与所述混凝剂制备组件相连,所述混凝剂投加组件的出料口连通至所述混凝反应池内,所述磁种回流组件的回流口连通至所述磁混凝反应池内,所述磁种投加组件的出料口连通至所述磁混凝反应池内,所述混凝反应池的侧壁上设置有混凝溢流孔口,所述混凝反应池与所述磁混凝反应池通过所述混凝溢流孔口相连通;所述磁种提升辅助系统包括圆柱凸轮、盘型凸轮、磁块、导块和圆柱滚子,所述圆柱凸轮与所述盘型凸轮组成联动凸轮机构,所述圆柱凸轮的部分区域形成凸台,所述圆柱滚子能够被所述凸台顶起,所述盘型凸轮下方设置弹簧挡片,所述弹簧挡片和所述圆柱滚子分别与所述导块相连接,所述导块与所述磁块相连接,所述圆柱凸轮与所述盘型凸轮的联动作用使得所述磁块沿预设轨道进行循环矩形间歇运动,所述磁块的循环矩形运动轨道的其中一条边由所述磁混凝反应池的池壁外侧下方至池壁外侧上方,所述磁混凝反应池靠近所述磁种提升辅助系统的池壁为玻璃钢壁;所述絮凝反应系统包括絮凝反应池、第二转动电极、第二转动连杆、絮凝搅拌桨、絮凝剂制备组件和絮凝剂投加组件,所述第二转动连杆与所述第二转动电极相连接并延伸至所述絮凝反应池中,所述絮凝搅拌桨安装于所述第二转动连杆上,所述絮凝剂投加组件的进料口与所述絮凝剂制备组件相连,所述絮凝剂投加组件的出料口连通至所述絮凝反应池内,所述絮凝反应池与所述磁混凝反应池相邻设置且分隔池壁上设置有磁混凝溢流口,所述絮凝反应池与所述磁混凝反应池通过所述磁混凝溢流口相连通,所述絮凝反应池的池壁上还设置有外输管道,所述外输管道与外输泵相连通。

在上述技术方案中,优选地,所述混凝溢流孔口的尺寸为30×30厘米~40×40厘米,所述混凝溢流孔口之间的间距为50厘米~60厘米。

在上述技术方案中,优选地,所述盘型凸轮的径向廓线凸出部分能够顶起所述弹簧挡片,使得所述弹簧挡片的弹簧被压缩,从而与所述弹簧挡片间接相连的所述磁块沿所述玻璃钢壁向上移动。

在上述技术方案中,优选地,所述圆柱滚子由所述圆柱凸轮的凸台离开后被相连于池壁上的弹簧拉至所述圆柱凸轮的低处,带动间接相连的所述磁块离开所述玻璃钢壁。

与现有技术相比,本发明的有益效果为:通过重新设计混凝反应系统、磁混凝反应系统、絮凝反应系统的连接结构,并增设磁种提升辅助系统,使池底磁粉重新参与混凝反应,从而节省混凝剂、絮凝剂的药剂成本,降低磁粉投加量,节省占地,增加沉降速率,节省反应时间,提高产水率及产水质量。(发明人王猛;王德喜;赵航;李双宝;崔玮琳;刘祖庆;刘波;高倩楠;魏晓波)