申请日2019.09.02

公开(公告)日2019.12.10

IPC分类号C12P5/02; C12M1/107; C02F3/28; C02F103/06

摘要

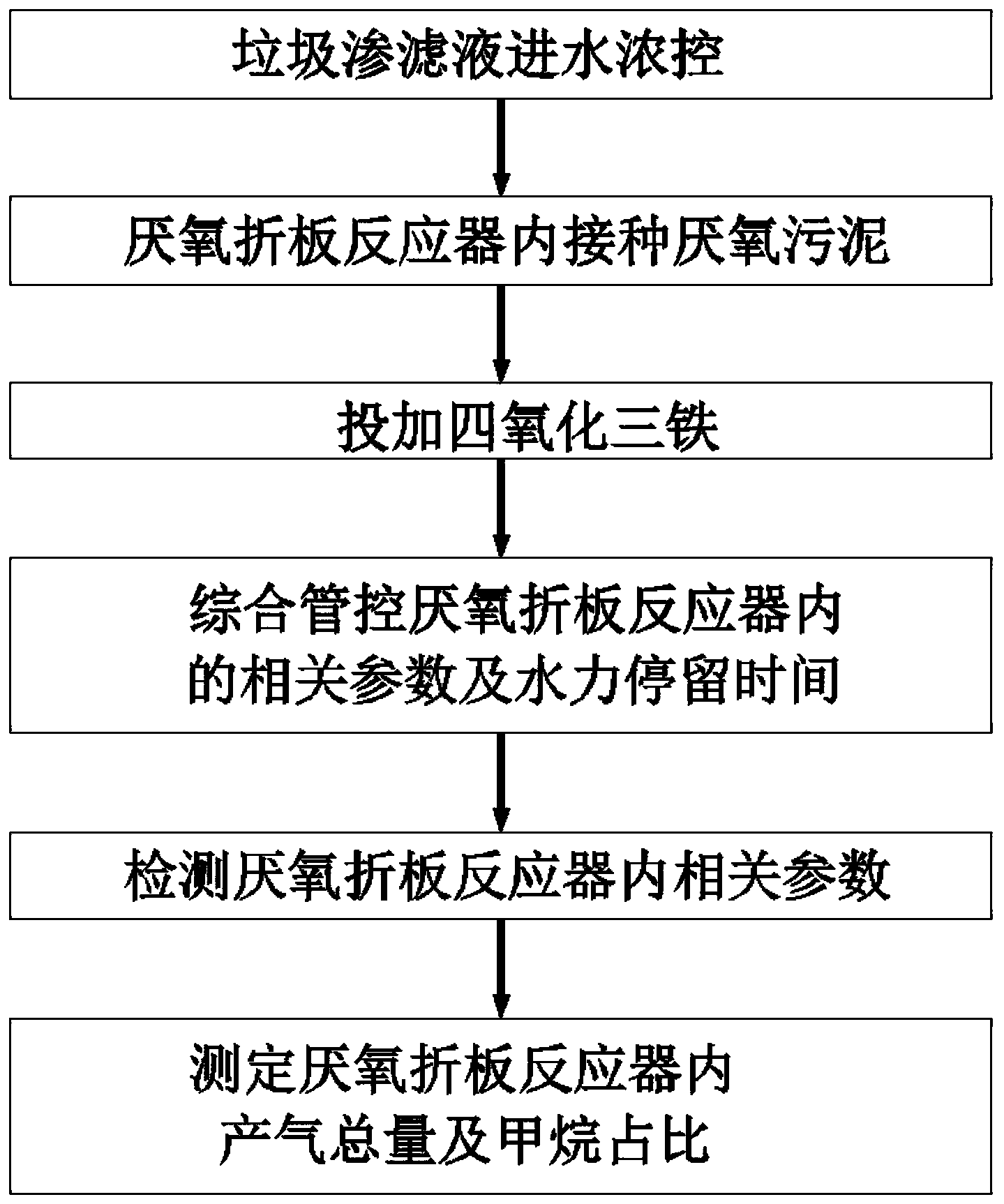

本发明公开一种垃圾渗滤液厌氧制备甲烷的方法,属于甲烷制备方法领域,包括垃圾渗滤液进水浓控、厌氧折板反应器内接种厌氧污泥、投加四氧化三铁、综合管控厌氧折板反应器内的相关参数及水力停留时间、检测厌氧折板反应器内相关参数、测定厌氧折板反应器内产气总量及甲烷占比。本发明通过四氧化三铁导电材料与厌氧污泥中的微生物相互作用,带动厌氧污泥中的导电菌与产甲烷菌之间的直接电子传递过程,强化了垃圾渗滤液厌氧制备甲烷,实现了对垃圾渗滤液中,高分子难降解有机物的高效厌氧处理及有效降解。

权利要求书

1.一种垃圾渗滤液厌氧制备甲烷的方法,其特征在于包括

1)垃圾渗滤液进水浓控:将垃圾渗滤液通过厌氧折板反应器的进水管道,流入厌氧折板反应器内,确保流入厌氧折板反应器内垃圾渗滤液的进水化学需氧量浓度,被控制在此范围内5000~10000mg/L;

2)厌氧折板反应器内接种厌氧污泥:厌氧折板反应器为多腔室折板反应器,腔室数量大于或等于3个,在厌氧折板反应器的每个腔室内,加热活性污泥,所述接种厌氧污泥能够是厌氧颗粒污泥或厌氧消化污泥,接种污泥的浓度依据污泥负荷,所述厌氧折板反应器为中温厌氧反应器;

3)投加四氧化三铁:将四氧化三铁投加到厌氧折板反应器的前部腔室内,所述厌氧折板反应器的前部腔室能够为第一腔室或第二腔室,或第一腔室第二腔室两个腔室,所述投加的四氧化三铁为颗粒状,粒径范围为0.5mm~5mm,所述投加的四氧化三铁为负载四氧化三铁的载体填料,四氧化三铁的投加量为:每升厌氧污泥投加10g四氧化三铁;

4)综合管控厌氧折板反应器内的相关参数及水力停留时间:启动厌氧折板反应器,确保厌氧折板反应器内的温度维持在35~37℃,其中混合液的pH维持在7~8,水力停留时间维持在1~10天,所述控制厌氧折板反应器的水力停留时间为厌氧折板反应器有效工作体积(m3),与每天进水流量(m3/天)的比值范围为1~10天;

5)检测厌氧折板反应器内相关参数:检测流入厌氧折板反应器内,垃圾渗滤液的进水化学需氧量浓度范围为5000~10000mg/L,经过连续运行1天、3天、5天、8天、10天,分别检测厌氧折板反应器出水端,出水化学需氧量浓度,不大于200mg/L;

6)测定厌氧折板反应器内产气总量及甲烷占比:每天测定厌氧折板反应器产气总量及甲烷占比,经过连续运行,连续运行的天数不小于10天。

2.根据权利要求1所述的一种垃圾渗滤液厌氧制备甲烷的方法,其特征在于所述厌氧折板反应器有反应器主体、橡胶密封圈和反应器盖体,橡胶密封圈安装在反应器盖体与反应器主体之间,反应器盖体螺接安装在反应器主体上顶面,所述反应器主体有四个腔室,两个腔室之间有折板间隔和立板间隔,每两个腔室的折板间隔的水平纵向安装有可拆卸多孔板,所述反应器主体的侧面有取样口,取样口内安装有球阀,所述反应器盖体上面有带内螺纹的接口通孔,所述反应器盖体上面的接口通孔内安装有带外螺纹的管道或堵头或阀门。

3.根据权利要求2所述的一种垃圾渗滤液厌氧制备甲烷的方法,其特征在于所述反应器主体的侧面有取样口有三层,每层有四个取样口,每层的取样口分别对应反应器主体的腔室侧面,每层的四个取样口高度相同。

说明书

一种垃圾渗滤液厌氧制备甲烷的方法

技术领域

本发明涉及甲烷制备方法领域,具体属于一种垃圾渗滤液厌氧制备甲烷的方法。

背景技术

垃圾渗滤液是城市生活垃圾在堆放和填埋过程中由于微生物作用、雨水冲淋以及地表水和地下水的长期浸泡而产生的高浓度有机废水。其成分复杂,污染物浓度高、色度大、毒性强,是目前水处理行业公认的难题。若处置不当,通过不但会污染地表水,还会危及地下水。

传统的物化处理垃圾渗滤液方式运行成本高昂,且出水水质逐渐难以满足日益提高的排放标准要求。相比于物化方法,处理垃圾渗滤液目前采用较多的是生物处理法。好氧生物处理在垃圾渗滤液水质水量波动时难以保持稳定,而厌氧生物处理法不仅处理成本低,处理效果稳定,还能够产生能被资源化利用的甲烷。

由于垃圾渗滤液中有机物成分复杂,尤其高分子难降解有机物多,水解酸化阶段是厌氧消化过程的难点,也是造成垃圾渗滤液COD难以降低的主要原因。单纯依靠厌氧生物处理方式难以实现垃圾渗滤液的有效处理,而四氧化三铁作为导电材料可以与微生物相互作用,通过直接电子传递的方式加速大分子有机物的水解酸化过程,从而拉动甲烷的产生。国内外利用四氧化三铁促进丙酸、丁酸和乙醇等简单有机物已经取得了较好的效果,但利用四氧化三铁促进复杂有机废水如垃圾渗滤液的研究尚属空白。

本发明采用厌氧折板反应器耦合四氧化三铁,利用厌氧折板反应器内水解产酸相和产甲烷相沿程得到分离,生物相有明显的种群配合和良好的沿程分布,进而通过四氧化三铁刺激导电菌对垃圾渗滤液中高分子难降解有机物水解酸化,拉动导电菌与产甲烷菌之间的直接电子传递过程,从而强化垃圾渗滤液厌氧产甲烷,实现垃圾渗滤液的高效厌氧处理。

发明内容

本发明提供一种垃圾渗滤液厌氧制备甲烷的方法,通过四氧化三铁导电材料与厌氧污泥中的微生物相互作用,带动厌氧污泥中的导电菌与产甲烷菌之间的直接电子传递过程,强化了垃圾渗滤液厌氧制备甲烷,实现了对垃圾渗滤液中,高分子难降解有机物的高效厌氧处理及有效降解,同时解决了上述背景技术中提到的问题。

本发明采用的技术方案如下:

一种垃圾渗滤液厌氧制备甲烷的方法,其特征在于包括

步骤一,垃圾渗滤液进水浓控:将垃圾渗滤液通过厌氧折板反应器的进水管道,流入厌氧折板反应器内,确保流入厌氧折板反应器内垃圾渗滤液的进水化学需氧量浓度,被控制在此范围内5000~10000mg/L;

步骤二,厌氧折板反应器内接种厌氧污泥:厌氧折板反应器为多腔室折板反应器,腔室数量大于或等于3个,在厌氧折板反应器的每个腔室内,加热活性污泥,所述接种厌氧污泥能够是厌氧颗粒污泥或厌氧消化污泥,接种污泥的浓度依据污泥负荷,所述厌氧折板反应器为中温厌氧反应器;

步骤三,投加四氧化三铁:将四氧化三铁投加到厌氧折板反应器的前部腔室内,所述厌氧折板反应器的前部腔室能够为第一腔室或第二腔室,或第一腔室第二腔室两个腔室,所述投加的四氧化三铁为颗粒状,粒径范围为0.5mm~5mm,所述投加的四氧化三铁为负载四氧化三铁的载体填料,四氧化三铁的投加量为:每升厌氧污泥投加10g四氧化三铁;

步骤四,综合管控厌氧折板反应器内的相关参数及水力停留时间:启动厌氧折板反应器,确保厌氧折板反应器内的温度维持在35~37℃,其中混合液的pH维持在7~8,水力停留时间维持在1~10天,所述控制厌氧折板反应器的水力停留时间为厌氧折板反应器有效工作体积(m3),与每天进水流量(m3/天)的比值范围为1~10天;

步骤五,检测厌氧折板反应器内相关参数:检测流入厌氧折板反应器内,垃圾渗滤液的进水化学需氧量浓度范围为5000~10000mg/L,经过连续运行1天、3天、5天、8天、10天,分别检测厌氧折板反应器出水端,出水化学需氧量浓度,不大于200mg/L;

步骤六,测定厌氧折板反应器内产气总量及甲烷占比:每天测定厌氧折板反应器产气总量及甲烷占比,经过连续运行,连续运行的天数不小于10天。

优选地,所述厌氧折板反应器有反应器主体、橡胶密封圈和反应器盖体,橡胶密封圈安装在反应器盖体与反应器主体之间,反应器盖体螺接安装在反应器主体上顶面,所述反应器主体有四个腔室,两个腔室之间有折板间隔和立板间隔,每两个腔室的折板间隔的水平纵向安装有可拆卸多孔板,所述反应器主体的侧面有取样口,取样口内安装有球阀,所述反应器盖体上面有带内螺纹的接口通孔,所述反应器盖体上面的接口通孔内安装有带外螺纹的管道或堵头或阀门。

优选地,所述反应器主体的侧面有取样口有三层,每层有四个取样口,每层的取样口分别对应反应器主体的腔室侧面,每层的四个取样口高度相同。

与已有技术相比,本发明的有益效果如下:

本发明开发出一种垃圾渗滤液厌氧制备甲烷的方法,通过四氧化三铁导电材料与厌氧污泥中的微生物相互作用,带动厌氧污泥中的导电菌与产甲烷菌之间的直接电子传递过程,强化了垃圾渗滤液厌氧制备甲烷,实现了对垃圾渗滤液中,高分子难降解有机物的高效厌氧处理及有效降解。与现有技术相比:

(1)本发明采用厌氧折板反应器,具有水解产酸相和产甲烷相沿程得到分离,生物相有明显的种群配合和良好的沿程分布的特性,利用四氧化三铁强化水解酸化菌、促进厌氧微生物种间电子直接传递的优势,实现二者的优势联合,发挥协同作用强化垃圾渗滤液厌氧产甲烷。

(2)四氧化三铁作为导电材料能够刺激导电菌,对垃圾渗滤液中高分子难降解有机物水解酸化,拉动导电菌与产甲烷菌之间的直接电子传递过程,从而强化垃圾渗滤液产甲烷效果。

(3)通过将四氧化三铁投加入厌氧折板反应器,能够强化垃圾渗滤液厌氧消化过程中,高分子难降解有机物的水解酸化过程,从而提升垃圾渗滤液的可生化性,为其后续生化处理创造良好的水质条件。(发明人邓帮武;李辰;潘军)