申请日2019.09.06

公开(公告)日2019.12.06

IPC分类号C10L1/32; B01F13/10

摘要

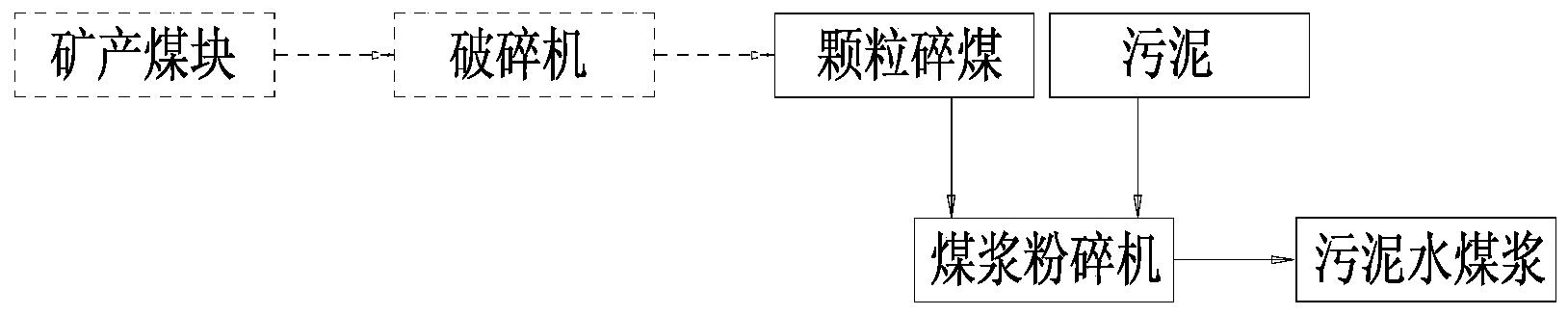

提供一种可将污水处理后的剩余污泥得以低成本高效消耗处理的污泥水煤浆制备方法及炉前制浆系统,预先备好颗粒直径50mm以下的颗粒碎煤,根据污泥含水率,计算颗粒碎煤与污泥的重量配比;将颗粒碎煤与污泥按计算配比一起连续将颗粒碎煤与污泥剪切成直径1mm至5mm小颗粒,同时将颗粒碎煤与污泥混合,制成由65%至70%的固体颗粒与30%至35%水份组成的污泥水煤浆;利用高速剪切彻底破坏污泥絮凝剂网状结构,使污泥内水充分析出,粒径大小可以人为控制,无超细粉产生,达到理想而一致的粒径,生产的水煤浆更适合流化床锅炉燃烧;炉前制浆系统还能省去运输储存费用及其对周边环境的影响。

权利要求书

1.一种污泥水煤浆制备方法,所述污泥为污水处理厂将污水处理后的剩余污泥,预先准备好足够量的颗粒直径50mm以下的颗粒碎煤备用;或者,预先将煤块用破碎机破碎成颗粒直径50mm以下的颗粒碎煤备用;其特征在于,根据污泥含水率与目标污泥水煤浆的含水率,计算颗粒碎煤与污泥的重量配比;将颗粒碎煤与污泥按所述计算配比一起连续送入煤浆粉碎机进料口,在煤浆粉碎机运转过程中,由煤浆粉碎机的粉碎部件将颗粒碎煤与污泥剪切成直径1mm至5mm小颗粒,同时将颗粒碎煤与污泥混合,从煤浆粉碎机的出料口排出至污泥水煤浆收集容器,从而制成由65%至70%的固体颗粒与30%至35%水份组成的污泥水煤浆。

2.如权利要求1所述的污泥水煤浆制备方法,其特征在于,所述煤浆粉碎机的粉碎部件包括筒体(1)与可在筒体(1)内由其转轴驱动而转动的转子(2),所述筒体(1)筒壁的下侧区域为用于排出粉碎后物料的筛网(5)区,筛网(5)区布满孔径适于排出粉碎后物料的网孔(6),除了筛网(5)区以外部份的筒体(1)内壁设置多个凸起定齿(7),所述凸起定齿(7)沿筒体(1)内壁圆周间隔布置为多排,每排包括沿筒体(1)内壁竖向排列的多个凸起定齿(7),相邻2排凸起定齿(7)之间设置空缺段(8)作为物料移动所需空间;所述转子(2)外周设置多个凸起转齿(9),所述凸起转齿(9)沿转子(2)外周设置至少2排,每排包括沿转子(2)外周竖向排列的多个凸起转齿(9),相邻2排凸起转齿(9)之间设置空缺槽(23)作为物料移动所需空间;所述转子(2)外周的多个凸起转齿(9)与筒体(1)内壁设置的多个凸起定齿(7)之间相互啮合,每2个凸起定齿(7)或每2个凸起转齿(9)之间形成相互供对方嵌入的凹槽(22),相互啮合的所述凸起转齿(9)与凸起定齿(7)之间保留物料目标颗粒大小所需要的间距;由煤浆粉碎机的粉碎部件中的相互啮合的凸起转齿(9)与凸起定齿(7)将颗粒碎煤与污泥剪切成直径1mm至5mm小颗粒,经筛网(5)区的网孔(6)抛出后从煤浆粉碎机的出料口排出至污泥水煤浆收集容器。

3.如权利要求1所述的污泥水煤浆制备方法,其特征在于,将所述颗粒碎煤与污泥剪切成直径1mm至2mm的小颗粒。

4.如权利要求1所述的污泥水煤浆制备方法,其特征在于,当所述污泥为含水率85%至95%的呈流态的污泥时,颗粒碎煤与污泥的重量配比为1比0.46至0.70;当所述污泥为含水率75%至85%的呈塑态的污泥时,颗粒碎煤与污泥的重量配比为1比0.550至0.875。

5.如权利要求2所述的污泥水煤浆制备方法,其特征在于,所述煤浆粉碎机,包括依次连接的进料口(31)、送料部件、粉碎部件、出料口(36),所述送料部件包括由第一电机(27)驱动的螺旋输送器(29)与套装在其外面第一外套筒(30),第一外套筒(30)上设置开口朝上的进料口(31);所述粉碎部件包括筒体(1)与位于筒体(1)内由第二电机(28)驱动的转子(2),所述筒体(1)在转子(2)底面所在端设置底盘(15),底盘(15)外侧设置轴密封装置(16);所述螺旋输送器(29)包括套筒(33)与螺旋环绕在套筒(33)外面的螺旋筋(34),套筒(33)固定套装在第一电机(27)轴外。

6.如权利要求2所述的污泥水煤浆制备方法,其特征在于, 所有相互啮合的凸起转齿(9)与凸起定齿(7)之间的啮合间距一致,均为物料目标颗粒大小所需要的间距。

7.一种采用如权利要求1至6任一项所述污泥水煤浆制备方法的炉前制浆系统,可将污水处理后的剩余污泥得以低成本高效消耗处理,其特征在于,该系统按其处理工艺依次包括煤浆粉碎机、水煤浆池、输送泵、立式流化床锅炉,所述煤浆粉碎机包括进料口(31)、粉碎部件、出料口(36),所述煤浆粉碎机出料口(36)连接水煤浆收集容器,水煤浆容器经输送管连接水煤浆池,水煤浆池经输送泵及输送管连接立式流化床锅炉的加料口。

8.如权利要求7所述的污泥水煤浆炉前制浆系统,其特征在于,在所述煤浆粉碎机前设置破碎机,用于将煤块用破碎成颗粒直径50mm以下的颗粒碎煤。

9.如权利要求7所述的污泥水煤浆炉前制浆系统,其特征在于,所述煤浆粉碎机自带水煤浆收集容器承接其出料口,所述水煤浆池低于水煤浆容器。

10.如权利要求7所述的污泥水煤浆炉前制浆系统,其特征在于,所述煤浆粉碎机进料口(31)上方设置前置混合容器,所述前置混合容器上方设置用于同步连续或同步间隔加入所述颗粒碎煤与所述污泥,内设置有搅拌器,下端设置开口与煤浆粉碎机进料口(31)相通。

说明书

一种污泥水煤浆制备方法与炉前制浆系统

技术领域

本发明属于污泥处理技术领域与水煤浆制浆技术领域,具体涉及一种可将目前难以妥善处理的污水处理厂将污水处理后的剩余污泥得以低成本高效消耗处理的污泥水煤浆制备方法与炉前制浆系统。

背景技术

随着工业的快速发展以及城市人口的不断增加,使得城市污水的排放量空前增加。目前,我国城市污水处理厂的数量已经突破2000座。

通常污水处理是在污水中加入絮凝剂,使水中的有害物品絮凝并沉淀成为污水处理后的剩余污泥,这样正常可用的水就能被分离出来进入能正常使用的水资源体系。在污水处理过程中会产生大量的污泥,这些污泥如果不经过科学的处理处置就直接排放到外界环境中就会对地面水体、土壤、地下水和空气造成污染。2010-2017年,我国污泥产生量从5427万吨增长至7436万吨,年化增长率4.6%,其中大量工业废水产生的污泥被列入危险废物。目前我国污泥处理方式主要有填埋、堆肥、干化、焚烧等方式,这四种处理方法的占比分别为65%、15%、6%、3%。可以看出我国污泥处理方式仍以填埋为主,直接造成了“二次污染”,对生态环境产生严重威胁。因此污泥的无害化处理,尤其是资源化处理,是我国迫切需要解决的问题,受到各级政府的高度重视。2019年科技部重大科技专项将固废的资源化利用列为第一项,污泥处理是其中的主要部分。

污水处理后的剩余污泥的细微结构如图21所示,为絮凝网状结构。污泥中所含水分的重量与污泥总重量之比的百分数称为污泥含水率。污泥中水的存在形式有:空隙水、毛细水、表面吸附水和内部结合水。空隙水,颗粒间隙中的游离水,约70%,可通过重力沉淀(浓缩压密)而分离;表面吸附水,约5%,是在污泥颗粒表面附着的水分,其附着力较强,常在胶体状颗粒、生物污泥等固体表面上出现,采用混凝方法,通过胶体颗粒相互絮凝,排除附着表面的水分,可通过生物分离或热力方法去除。内部结合水,约5%,是污泥颗粒内部结合的水分,如生物污泥中细胞内部水分、无机污泥中金属化合物所带的结晶水等,可通过生物分离或热力方法去除。通常含水率在85%以上时,污泥呈流态;65%~85%时呈塑态;低于60%时则呈固态。

在目前的污泥处理方式中,直接填埋将被逐渐禁止。生物降解是目前广泛研究与实践的方式之一,但生物降解的难题是经济性不高,同时并不是最终处理方案,剩余废弃物仍存在处理困难、造成二次污染问题。堆肥利用由于重金属超标等问题形成对土壤的污染。因此干化、焚烧成为主要鼓励发展的方向。污水处理厂的初始污泥含水量都在98%以上,经过机械压榨处理最多能降到80%含水量。还要经过高温干化处理,才能实现稳定焚烧处理。需要消耗大量能源,处理费用在每吨500元以上,干化焚烧的主要问题是成本高,成为各级财政和相关企业的沉重负担。干化焚烧的另一个问题是产生二次污染,由于污泥有害物多,热值低,燃烧温度低,会产生二噁英等有害物,此外,在干化及其储运过程中,污泥是很容易粉化的,含水量和温度控制不好,会造成干化污泥自燃,且微细污泥颗粒也容易飞扬造成环境污染,综上原因,严重限制了焚烧污泥在内的各种垃圾焚烧厂的推广应用。

目前污泥处理的另一种方式是污泥干化后掺到煤里在锅炉中燃烧。由于现代锅炉有完善的除尘和尾气处理系统,同时利用锅炉的高温燃烧,二噁英等有害物得到了充分分解,基本避免了二次污染的产生。该方法的劣势同样是成本高,将污泥干化消耗的能源,远高于污泥燃烧产生的热量,用此方法处理污泥的总费用在每吨300元左右,同时也存在上述提到的自燃、粉化等安全和环境问题。因此,探索一种低成本、资源化、无二次污染的污泥处理新技术成为当前我们迫切需要解决的问题。

我国是一个多煤少油的国家,煤炭在一次能源的生产和消耗中占75%左右。预计在未来的30~50年内,以煤为主的能源结构不会改变。目前,我国大部分地区都受到煤烟型污染的困扰,环保问题亟待解决。发展洁净煤技术,大力推进煤炭的洁净燃烧已成为当务之急。

水煤浆是通过物理加工得到的一种煤基流体燃料,它是由约65%的煤(包括添加剂)、35%的水混合制备而成的。水煤浆具有燃烧效率高、环保节能的优点。我国的水煤浆技术研究工作始于“六五”期间,经过30多年的技术研究和实践,目前,我国已经拥有了较为成熟的水煤浆制备和应用工业体系。作为一种洁净煤燃料,水煤浆的应用有很大的优越性,在国家“洁净煤”技术中具有十分突出的地位。

将污泥与颗粒碎煤混合制成水煤浆是目前较为先进的一举二得的处理方法,既无害地消耗了污泥,又充分地利用了污泥中的水资源及污泥中可燃性有机物的能量,制浆时无需另外加水,节约了正常水资源。但是,由于污泥的细微结构为絮凝网状结构,直接与颗粒碎煤混合时会自行团聚成大大小小的团聚块,内部含水率很高,如果不将其有效的分解是不会随颗粒碎煤燃烧尽的。目前污泥制备水煤浆的主要难题是:由絮凝剂处理过的污泥具有很大的粘度,而且絮凝剂的网状结构,难以与水煤浆充分混合,大幅度提高了浆体的粘度。污泥中含有大量内水,不仅降低了污泥水煤浆的浓度和热值,而且阻止了污泥中有机物的燃烧,使污泥制备的水煤浆不能充分燃烧,水煤浆消耗污泥的比例受到很大限制,不能达到污泥能源化利用的最佳效果。在目前普遍使用的球磨机制浆系统中,一般是将污泥与颗粒碎煤一起加入到球磨机中磨碎混合制浆,球磨机通常无法破坏污泥的絮凝网状结构,也无法利用污泥中的内水(大部分为细胞水),污泥会自行团聚成大大小小的内部含水率很高的团聚块,会造成混合不均,达不到性能良好的浆体燃料。由于上述原因,目前污泥一般采用化学方法(如加氧化钙)和物理方法(如超声波分解)等进行预处理,如中国专利文献CN107022387A与CN106916612A所公开的方法,这种处理方法成本较高,对污泥的絮凝网状结构的分解并不彻底,所以其效果也并不理想,也限制了污泥处理量,影响了污泥制备水煤浆的经济效益,限制了该类技术的推广应用。另外,传统的球磨机和棒磨机是碰撞破碎制浆,设备体积大,需要消耗大量的动力,是制浆的主要成本,同时球磨机和棒磨机难以破坏污泥絮凝剂的网状结构,影响污泥内水的析出。球磨机和棒磨机制浆的另一个问题由于是碰撞破碎,粒径大小不能人为控制,会有大量微米级超细粉的产生,使得在流化床内燃烧时煤粉分离困难的问题无法解决。

另外,目前水煤浆制浆厂均为独立设置,一般采用大型球磨机或棒磨机碰撞破碎制浆,不但设备体积大,动力消耗大,而且往往由于社会发展的历史原因,将污泥与颗粒碎煤混合制成水煤浆又是一项新技术,城市规划时并没有将其与水煤浆使用单位、污水处理厂作为产业关联企业规划,所以各自之间往往间距较远,煤炭需送至水煤浆制浆厂再送至水煤浆使用单位,将又脏又臭的污泥从污水处理厂运输至水煤浆制浆厂,均需发生大量的运输储存费用,又会影响周边环境。

发明内容

本发明所要解决的技术问题是针对上述技术现状,提供一种可将目前难以处理的污水处理厂将污水处理后的剩余污泥得以低成本高效消耗处理的污泥水煤浆制备方法;同时提供一种采用该制备方法的炉前制浆系统,可将污水处理后的剩余污泥得以低成本高效消耗处理。

本发明解决上述技术问题的污泥水煤浆制备方法所采用的技术方案为:

一种污泥水煤浆制备方法,所述污泥为污水处理厂将污水处理后的剩余污泥,预先将煤块用破碎机破碎成颗粒直径50mm以下的颗粒碎煤,其特征在于,根据污泥含水率与目标污泥水煤浆的含水率,计算颗粒碎煤与污泥的重量配比;将颗粒碎煤与污泥按所述计算配比一起连续送入煤浆粉碎机进料口,在煤浆粉碎机运转过程中,由煤浆粉碎机的粉碎部件将颗粒碎煤与污泥剪切成直径1mm至5mm小颗粒,同时将颗粒碎煤与污泥混合,从煤浆粉碎机的出料口排出至污泥水煤浆收集容器,从而制成由65%至70%的固体颗粒与30%至35%水份组成的污泥水煤浆。

以下为本发明污泥水煤浆制备方法进一步的方案:

所述煤浆粉碎机的粉碎部件包括筒体(1)与可在筒体(1)内由其转轴驱动而转动的转子(2),所述筒体(1)筒壁的下侧区域为用于排出粉碎后物料的筛网(5)区,筛网(5)区布满孔径适于排出粉碎后物料的网孔(6),除了筛网(5)区以外部份的筒体(1)内壁设置多个凸起定齿(7),所述凸起定齿(7)沿筒体(1)内壁圆周间隔布置为多排,每排包括沿筒体(1)内壁竖向排列的多个凸起定齿(7),相邻2排凸起定齿(7)之间设置空缺段(8)作为物料移动所需空间;所述转子(2)外周设置多个凸起转齿(9),所述凸起转齿(9)沿转子(2)外周设置至少2排,每排包括沿转子(2)外周竖向排列的多个凸起转齿(9),相邻2排凸起转齿(9)之间设置空缺槽(23)作为物料移动所需空间;所述转子(2)外周的多个凸起转齿(9)与筒体(1)内壁设置的多个凸起定齿(7)之间相互啮合,每2个凸起定齿(7)或每2个凸起转齿(9)之间形成相互供对方嵌入的凹槽(22),相互啮合的所述凸起转齿(9)与凸起定齿(7)之间保留物料目标颗粒大小所需要的间距;由煤浆粉碎机的粉碎部件中的相互啮合的凸起转齿(9)与凸起定齿(7)将颗粒碎煤与污泥剪切成直径1mm至5mm小颗粒,经筛网(5)区的网孔(6)抛出后从煤浆粉碎机的出料口排出至污泥水煤浆收集容器。

将所述颗粒碎煤与污泥剪切成直径1mm至2mm的小颗粒。

当所述污泥为含水率85%至95%的呈流态的污泥时,颗粒碎煤与污泥的重量配比为1比0.460至0.585。

当所述污泥为含水率75%至85%的呈塑态的污泥时,颗粒碎煤与污泥的重量配比为1比0.670至0.875。

所述煤浆粉碎机,包括依次连接的进料口(31)、送料部件、粉碎部件、出料口(36),所述送料部件包括由第一电机(27)驱动的螺旋输送器(29)与套装在其外面第一外套筒(30),第一外套筒(30)上设置开口朝上的进料口(31);所述粉碎部件包括筒体(1)与位于筒体(1)内由第二电机(28)驱动的转子(2),所述筒体(1)在转子(2)底面所在端设置底盘(15),底盘(15)外侧设置轴密封装置(16)。

所述螺旋输送器(29)包括套筒(33)与螺旋环绕在套筒(33)外面的螺旋筋(34),套筒(33)固定套装在第一电机(27)轴外。

所述第二电机(28)固定安装在机台(35)上,所述第二电机(28)轴经连轴器(18)连接转轴(4),所述转轴(4)至少设置一道轴承(17),所述转轴(4)穿过轴密封装置(16)及底盘(15)连接转子(2);所述转子(2)开设轴孔(3),经连接键固定套装在转轴(4)上;所述轴密封装置(16)外侧开设通水口,接入通水管(37);所述筒体(1)外面套装第二外套筒(24),第二外套筒(24)在筛网(5)区下方开设口子朝下的出料口(36)。

所述凸起定齿(7)、凸起转齿(9)的截面呈三角形或梯形或矩形,每2个凸起定齿(7)或每2个凸起转齿(9)之间相互供对应对方嵌入的凹槽(22)的截面也呈对应的三角形或梯形或矩形。

所有相互啮合的凸起转齿(9)与凸起定齿(7)之间的啮合间距一致,均为物料目标颗粒大小所需要的间距。

本发明解决上述技术问题的炉前制浆系统所采用的技术方案为:

一种采用如以上所述污泥水煤浆制备方法的炉前制浆系统,可将污水处理后的剩余污泥得以低成本高效消耗处理,其特征在于,该系统按其处理工艺依次包括煤浆粉碎机、水煤浆池、输送泵、立式流化床锅炉,所述煤浆粉碎机包括进料口(31)、粉碎部件、出料口(36),所述煤浆粉碎机出料口(36)连接水煤浆收集容器,水煤浆容器经输送管连接水煤浆池,水煤浆池经输送泵及输送管连接立式流化床锅炉的加料口。

以下为本发明炉前制浆系统进一步的方案:

在所述煤浆粉碎机前设置破碎机,用于将煤块用破碎成颗粒直径50mm以下的颗粒碎煤。

所述煤浆粉碎机自带水煤浆收集容器承接其出料口,所述水煤浆池低于水煤浆容器。

所述煤浆粉碎机进料口(31)上方设置前置混合容器,所述前置混合容器上方设置用于同步连续或同步间隔加入所述颗粒碎煤与所述污泥,内设置有搅拌器,下端设置开口与煤浆粉碎机进料口(31)相通。

本发明污泥水煤浆制备方法与炉前制浆系统可将目前难以妥善处理的污水处理后的剩余污泥得以低成本高效消耗处理,可干净彻底且高效无害地消耗处理掉污水处理后的剩余污泥。由于本发明采用煤浆粉碎机切割粉碎制浆,动力消耗大大降低。由于煤浆粉碎机粉碎部件的凸起转齿与凸起定齿的高速剪切作用,可彻底破坏污泥絮凝剂网状结构,使污泥内水充分析出,同时新型制浆设备没有超细粉产生,粒径分布均匀一致,粒径大小可以人为控制,达到理想而一致的粒径,生产的水煤浆更适合流化床锅炉燃烧。本发明炉前制浆系统方案还能节省大量的运输储存费用,减轻其对周边环境的影响。所以,本发明具有良好的社会效益与经济效益。值得推广应用。

本发明污泥水煤浆制备方法可采用本申请人专利申请号为201910423269.3的卧式煤浆粉碎机方案。该卧式煤浆粉碎机主要是利用转子外周的凸起转齿的切削侧与筒体内壁的凸起定齿对物料进行切削深度恒定的有效的剪切,相互啮合的凸起转齿与凸起定齿之间的间距就成为经剪切后物料所保留的目标颗粒大小。由于凸起定齿沿筒体内壁圆周间隔布置为多排,每排包括多个沿筒体内壁竖向排列的多个凸起定齿,相邻2排凸起定齿之间设置空缺段作为物料向前移动所需空间;所述转子外周设置多个凸起转齿,所述凸起转齿沿转子外周设置至少2排,每排包括多个沿转子外周竖向排列的多个凸起转齿,相邻2排凸起转齿之间设置空缺槽作为物料向前移动所需空间;上面未被切成目标颗粒度的物料经空缺空间移动至后面的凸起转齿与凸起定齿所在位置继续被剪切,而已经未被切成目标颗粒度的物料会经空缺空间向前移动,或直接从筛网区的网孔落下,很少会被反复剪切;本发明粉碎部件装置物料除了受剪切外,很少受有压轧、冲击(打击)、研磨力的作用;所以,经本发明粉碎部件装置粉碎的物料颗粒均匀。由于本发明粉碎部件装置内部结构合理,设备体积小而效率高,粉碎效率也远远高于现有技术的冲击式的煤浆粉碎设备。本发明污泥水煤浆炉前制浆系统具有一体化、小型化、本地化等诸多突出的优点。(发明人董平;孔向东)