申请日2019.07.15

公开(公告)日2019.10.01

IPC分类号B24B21/00; B24B21/18; B24B55/02; C02F1/00

摘要

本发明公开了一种用于污水厂阀门管路现场维护更新系统,其中旋转喷油嘴包括:旋转喷油嘴底部旋转体、旋转喷油嘴专用电机、螺纹喷油管、旋转基座;所述旋转基座设在旋转喷油嘴底部旋转体上表面,旋转基座与旋转喷油嘴底部旋转体转动连接,其中旋转喷油嘴底部旋转体为椭圆形中空结构;所述旋转基座上部固定连接有螺纹喷油管,螺纹喷油管通过旋转基座与旋转喷油嘴底部旋转体贯通连接;所述旋转基座一侧设有旋转喷油嘴专用电机,旋转基座与旋转喷油嘴专用电机传动连接;所述旋转喷油嘴专用电机通过导线与控制系统控制连接。本发明所述的一种用于污水厂阀门管路现场维护更新系统,自动化程度高,维修效率高,能够降低劳动强度、减少维修误判。

权利要求书

1.一种用于污水厂阀门管路现场维护更新系统,包括:支腿(1),维护对象(2),托举装置(3),维护对象转动装置(4),带式移动装置(5),移动轨道(6),打磨装置(7),间距调节装置(8),控制系统(9);其特征在于,所述支腿(1)上表面设有维护对象(2),所述维护对象(2)圆柱状、直径0.2 m~1 m、径长比1:2~5,维护对象(2)底部设有托举装置(3),所述托举装置(3)数量为两组;所述维护对象(2)两端设有维护对象转动装置(4),所述维护对象转动装置(4)通过链轮装置与维护对象(2)端面固定连接;所述带式移动装置(5)位于维护对象(2)一侧,带式移动装置(5)上表面设有打磨装置(7),所述打磨装置(7)与带式移动装置(5)固定连接,带式移动装置(5)与移动轨道(6)滑动连接;所述间距调节装置(8)位于维护对象(2)端面下方,间距调节装置(8)与支腿(1)螺钉固定连接;所述控制系统(9)位于支腿(1)一侧;在带式移动装置(5)上设有探伤仪并与控制系统(9)导线连接,对被监测对象实时探测;

所述间距调节装置(8)设有上层滑轨(8-3);上层滑块(8-2)下方设有上层滑轨(8-3);

所述上层滑轨(8-3)设有上层滑轨喷油装置(8-3-4);上层滑轨底部钢轨(8-3-2)上表面设有减震孔(8-3-3)和上层滑轨喷油装置(8-3-4);

所述上层滑轨喷油装置(8-3-4)设有旋转喷油器(8-3-4-2);所述旋转喷油器(8-3-4-2)位于上层滑轨喷油装置中部承轴(8-3-4-1)上方;

所述旋转喷油器(8-3-4-2)设有旋转喷油嘴(8-3-4-2-1);所述旋转喷油嘴(8-3-4-2-1)位于上层滑轨喷油装置中部承轴(8-3-4-1)内部;

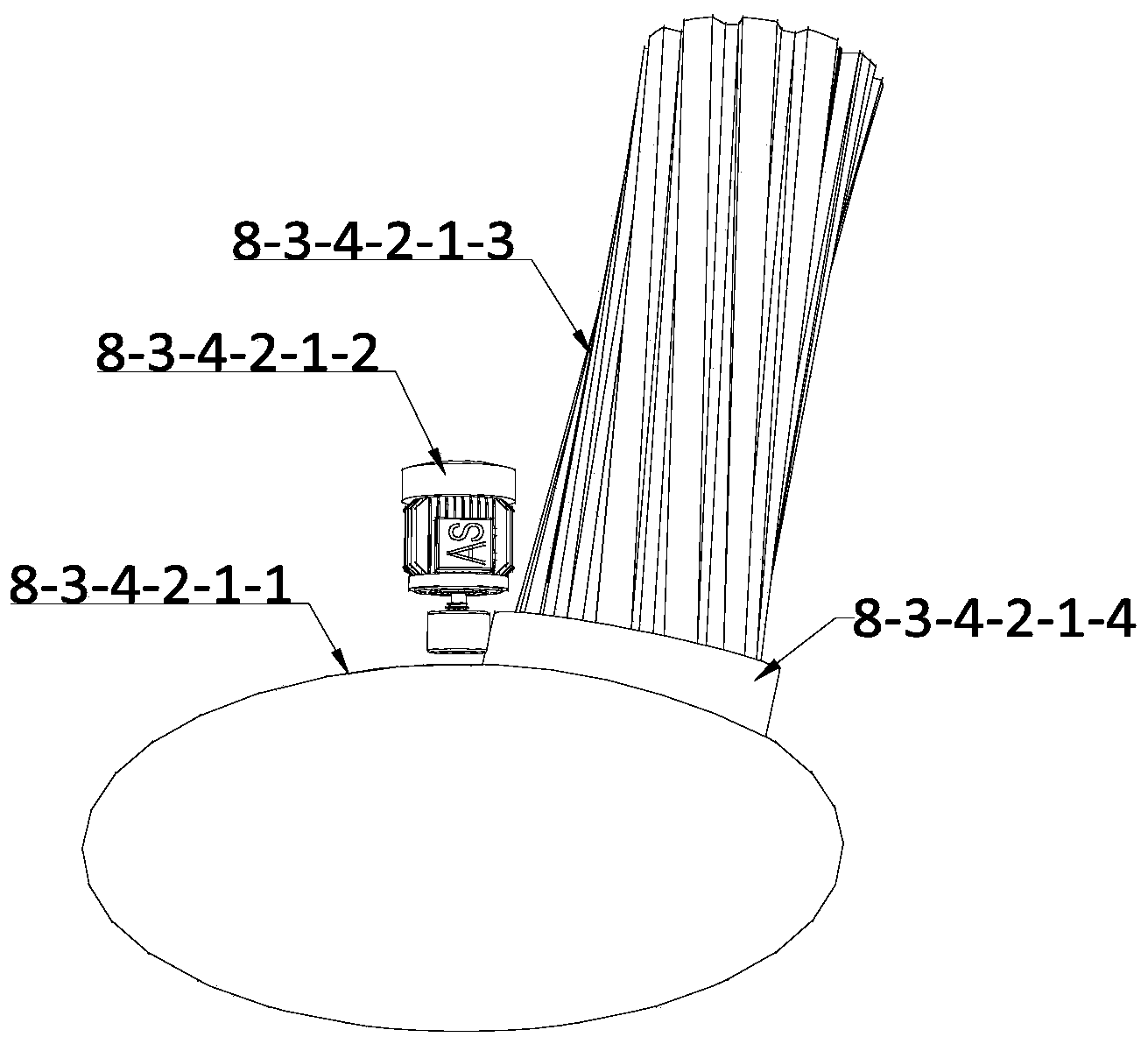

所述旋转喷油嘴(8-3-4-2-1)包括:旋转喷油嘴底部旋转体(8-3-4-2-1-1),旋转喷油嘴专用电机(8-3-4-2-1-2),螺纹喷油管(8-3-4-2-1-3),旋转基座(8-3-4-2-1-4);所述旋转基座(8-3-4-2-1-4)设在旋转喷油嘴底部旋转体(8-3-4-2-1-1)上表面,旋转基座(8-3-4-2-1-4)与旋转喷油嘴底部旋转体(8-3-4-2-1-1)转动连接,其中旋转喷油嘴底部旋转体(8-3-4-2-1-1)为椭圆形中空结构;所述旋转基座(8-3-4-2-1-4)上部固定连接有螺纹喷油管(8-3-4-2-1-3),螺纹喷油管(8-3-4-2-1-3)通过旋转基座(8-3-4-2-1-4)与旋转喷油嘴底部旋转体(8-3-4-2-1-1)贯通连接;所述旋转基座(8-3-4-2-1-4)一侧设有旋转喷油嘴专用电机(8-3-4-2-1-2),旋转基座(8-3-4-2-1-4)与旋转喷油嘴专用电机(8-3-4-2-1-2)传动连接;所述旋转喷油嘴专用电机(8-3-4-2-1-2)通过导线与控制系统(9)控制连接。

2.根据权利要求1所述的一种用于污水厂阀门管路现场维护更新系统,其特征在于,所述打磨装置(7)包括:安装平板(7-1),打磨电机(7-2),带轮装置(7-3),滚轮(7-4),打磨带(7-5),滚轮定位板(7-6),移速传感器(7-7),打磨水平移动装置(7-8);所述安装平板(7-1)上表面设有打磨电机(7-2),所述打磨电机(7-2)与控制系统(9)导线控制连接;所述带轮装置(7-3)一端固定于打磨电机(7-2)输出端,带轮装置(7-3)另一端连接有滚轮(7-4);所述滚轮(7-4)数量为3组,三组滚轮(7-4)通过打磨带(7-5)组装连接,滚轮(7-4)铰接在滚轮定位板(7-6)表面;所述移速传感器(7-7)位于安装平板(7-1)上表面,移速传感器(7-7)与控制系统(9)导线控制连接;所述打磨水平移动装置(7-8)位于安装平板(7-1)底部,两者固定连接。

3.根据权利要求2所述的一种用于污水厂阀门管路现场维护更新系统,其特征在于,所述滚轮定位板(7-6)包括:转轴(7-6-1),顶推柱限位环(7-6-2),顶推柱(7-6-3),转轴滑槽(7-6-4),定位板板面(7-6-5),滑槽限位环(7-6-6),顶推柱散热器(7-6-7);所述顶推柱(7-6-3)一端与转轴(7-6-1)铰接,另一端与安装平板(7-1)铰接,顶推柱(7-6-3)伸缩结构,数量为2组,位于定位板板面(7-6-5)的外侧两端;所述顶推柱限位环(7-6-2)套接在转轴(7-6-1)上,位于每一顶推柱(7-6-3)的两侧,数量为4个,顶推柱限位环(7-6-2)限制顶推柱(7-6-3)左右移动;所述转轴滑槽(7-6-4)位于滑槽限位环(7-6-6)的内测、与转轴(7-6-1)铰接,数量为2个,转轴滑槽(7-6-4)嵌入定位板板面(7-6-5)内且固定连接;所述滑槽限位环(7-6-6)套接在转轴(7-6-1)上,位于转轴滑槽(7-6-4)的两侧,数量为4个,滑槽限位环(7-6-6)限制转轴滑槽(7-6-4)左右移动;在顶推柱(7-6-3)内部设有顶推柱散热器(7-6-7),促进顶推柱(7-6-3)降温。

4.根据权利要求3所述的一种用于污水厂阀门管路现场维护更新系统,其特征在于,所述转轴滑槽(7-6-4)包括:平衡栓(7-6-4-1),伸缩式滑道(7-6-4-2),固定十字架(7-6-4-3),凹型滑道端口(7-6-4-4),端口调节栓(7-6-4-5),调节齿轮(7-6-4-6),内嵌式转盘(7-6-4-7),凹型转盘(7-6-4-8),锁紧臂(7-6-4-9),转轴滑槽外壳(7-6-4-10),轨道方块(7-6-4-11);

所述内嵌式转盘(7-6-4-7)环形结构、竖直站立,内侧设有固定十字架(7-6-4-3),两者固定连接;所述凹型转盘(7-6-4-8)位于内嵌式转盘(7-6-4-7)一侧,两者大小、形状相似,两者紧扣并相对转动连接;凹型转盘(7-6-4-8)与其外部的转轴滑槽外壳(7-6-4-10)固定连接;所述伸缩式滑道(7-6-4-2)、凹型滑道端口(7-6-4-4)、端口调节栓(7-6-4-5)、调节齿轮(7-6-4-6)、锁紧臂(7-6-4-9)、轨道方块(7-6-4-11)构成滑动机构,其固定于固定十字架(7-6-4-3)上,随内嵌式转盘(7-6-4-7)一起相对与凹型转盘(7-6-4-8)转动;所述伸缩式滑道(7-6-4-2)为二根平行导轨,在竖直方向可伸缩,在竖直方向两端设有凹型滑道端口(7-6-4-4)、可拆卸设计;在二根平行导轨内侧设有轨道方块(7-6-4-11),轨道方块(7-6-4-11)被限定在伸缩式滑道(7-6-4-2)内侧只能在滑道内滑动,轨道方块(7-6-4-11)数量为2个、与转轴(7-6-1)固定连接;在凹型滑道端口(7-6-4-4)一侧设有端口调节栓(7-6-4-5),端口调节栓(7-6-4-5)的一侧设有调节齿轮(7-6-4-6),调节齿轮(7-6-4-6)通过端口调节栓(7-6-4-5)、凹型滑道端口(7-6-4-4)实现对伸缩式滑道(7-6-4-2)伸长与收缩的调整;所述锁紧臂(7-6-4-9)一端与凹型转盘(7-6-4-8)连接;所述平衡栓(7-6-4-1)位于固定十字架(7-6-4-3)表面,平衡栓(7-6-4-1)可任意插入固定十字架(7-6-4-3)表面多个小孔中,用于平衡滑动机构。

5.根据权利要求4所述的一种用于污水厂阀门管路现场维护更新系统,其特征在于,所述锁紧臂(7-6-4-9)包括:止锁顶针(7-6-4-9-1),压紧套管(7-6-4-9-2),锁紧臂外壳(7-6-4-9-3),顶针调节杆(7-6-4-9-4),压紧套管调节杆(7-6-4-9-5),锁紧臂螺纹空心管(7-6-4-9-6),顶针驱动管(7-6-4-9-7),卡死装置(7-6-4-9-8);

位于下部的止锁顶针(7-6-4-9-1)与顶针驱动管(7-6-4-9-7)连接,顶针驱动管(7-6-4-9-7)在锁紧臂螺纹空心管(7-6-4-9-6)外部旋转丝扣连接,并与顶针调节杆(7-6-4-9-4)内部连接;在锁紧臂螺纹空心管(7-6-4-9-6)上部设有压紧套管(7-6-4-9-2)、两者丝扣连接,压紧套管(7-6-4-9-2)与压紧套管调节杆(7-6-4-9-5)连接;在压紧套管(7-6-4-9-2)与止锁顶针(7-6-4-9-1)之间设有凹型转盘(7-6-4-8),压紧套管(7-6-4-9-2)与止锁顶针(7-6-4-9-1)的相对运动,实施对凹型转盘(7-6-4-8)锁紧;在锁紧臂外壳(7-6-4-9-3)一侧、凹型转盘(7-6-4-8)上表面设有卡死装置(7-6-4-9-8)。

6.根据权利要求5所述的一种用于污水厂阀门管路现场维护更新系统,其特征在于,所述卡死装置(7-6-4-9-8)包括:逆时针止退牙(7-6-4-9-8-1),卡死臂转轴(7-6-4-9-8-2),顺时针止退牙(7-6-4-9-8-3),固定齿纹(7-6-4-9-8-4),卡死臂(7-6-4-9-8-5),卡死驱动臂(7-6-4-9-8-6),动力电机(7-6-4-9-8-7);

位于一侧的动力电机(7-6-4-9-8-7)与控制系统(9)导线控制连接,其与右侧的卡死驱动臂(7-6-4-9-8-6)驱动连接;所述卡死驱动臂(7-6-4-9-8-6)为润滑油缸结构,实现伸展与收缩;所述卡死臂(7-6-4-9-8-5)位于卡死驱动臂(7-6-4-9-8-6)右侧,两者铰接;在卡死臂(7-6-4-9-8-5)中部设有卡死臂转轴(7-6-4-9-8-2),卡死臂(7-6-4-9-8-5)绕卡死臂转轴(7-6-4-9-8-2)转动;在卡死臂(7-6-4-9-8-5)下部右顶端设有顺时针止退牙(7-6-4-9-8-3);在卡死臂(7-6-4-9-8-5)下部左顶端设有逆时针止退牙(7-6-4-9-8-1);所述固定齿纹(7-6-4-9-8-4)固定在凹型转盘(7-6-4-8)表面。

7.根据权利要求6所述的一种用于污水厂阀门管路现场维护更新系统,其特征在于,所述打磨水平移动装置(7-8)包括:打磨水平移动装置顶板(7-8-1),润滑油加注装置(7-8-2),打磨水平移动装置旋转轴(7-8-3),移动轮(7-8-4),喷油装置(7-8-5);所述打磨水平移动装置顶板(7-8-1)上表面固定连接在安装平板(7-1)底部,打磨水平移动装置顶板(7-8-1)为倒凹型结构;所述打磨水平移动装置旋转轴(7-8-3)连接在打磨水平移动装置顶板(7-8-1)两侧侧壁之间,打磨水平移动装置旋转轴(7-8-3)与外部电机传动连接,打磨水平移动装置旋转轴(7-8-3)上设有移动轮(7-8-4);所述移动轮(7-8-4)与打磨水平移动装置旋转轴(7-8-3)转动连接,外部电机与控制系统(9)导线控制连接;所述润滑油加注装置(7-8-2)固定连接在打磨水平移动装置顶板(7-8-1)一侧侧壁外部,喷油装置(7-8-5)固定连接在打磨水平移动装置顶板(7-8-1)上壁内侧,润滑油加注装置(7-8-2)通过其内部导油管与喷油装置(7-8-5)连接。

8.根据权利要求7所述的一种用于污水厂阀门管路现场维护更新系统,其特征在于,所述润滑油加注装置(7-8-2)包括:润滑油加注泵(7-8-2-1),润滑油存储箱(7-8-2-2),润滑油加注冷却装置(7-8-2-3),导油管(7-8-2-4),润滑油加注装置绞盘(7-8-2-5),润滑油加注装置固定面板(7-8-2-6),润滑油加注装置引导筒(7-8-2-7),导油管牵引装置(7-8-2-8);所述润滑油加注泵(7-8-2-1)位于整个润滑油加注装置(7-8-2)底部,润滑油加注泵(7-8-2-1)与控制系统(9)导线控制连接,润滑油加注泵(7-8-2-1)的上部连接有润滑油存储箱(7-8-2-2);所述润滑油存储箱(7-8-2-2)上方依次连接有润滑油加注冷却装置(7-8-2-3)和润滑油加注装置绞盘(7-8-2-5),其中润滑油加注装置绞盘(7-8-2-5)上缠绕有导油管(7-8-2-4),导油管(7-8-2-4)的一端通过润滑油加注泵(7-8-2-1)与润滑油存储箱(7-8-2-2)贯通连接;所述润滑油加注装置固定面板(7-8-2-6)通过支架固定连接在润滑油加注装置绞盘(7-8-2-5)顶端,且润滑油加注装置固定面板(7-8-2-6)与抛光水平移动装置顶板(7-8-1)一侧侧壁固定连接;所述润滑油加注装置引导筒(7-8-2-7)连接在润滑油加注装置绞盘(7-8-2-5)上方,润滑油加注装置引导筒(7-8-2-7)上部设有导油管牵引装置(7-8-2-8);所述导油管(7-8-2-4)的另一端通过润滑油加注装置引导筒(7-8-2-7)进入导油管牵引装置(7-8-2-8)内,并穿过导油管牵引装置(7-8-2-8)与喷油装置(7-8-5)连接;

所述润滑油加注冷却装置(7-8-2-3)包括:冷却腔室(7-8-2-3-1),冷却液进流管(7-8-2-3-2),冷却液回流管(7-8-2-3-3),冷却液泵(7-8-2-3-4),幽门(7-8-2-3-5);所述冷却液泵(7-8-2-3-4)设在冷却腔室(7-8-2-3-1)上表面,冷却液泵(7-8-2-3-4)数量为6个,彼此夹角60度,冷却液泵(7-8-2-3-4)与控制系统(9)通过导线控制连接;所述冷却腔室(7-8-2-3-1)为水平布置的中空箱体结构;所述冷却液进流管(7-8-2-3-2)和冷却液回流管(7-8-2-3-3)均位于冷却腔室(7-8-2-3-1)一侧,冷却液进流管(7-8-2-3-2)和冷却液回流管(7-8-2-3-3)的一端分别与冷却液泵(7-8-2-3-4)贯通连接;冷却液进流管(7-8-2-3-2)和冷却液回流管(7-8-2-3-3)的另一端分别与冷却腔室(7-8-2-3-1)贯通连接;所述幽门(7-8-2-3-5)位于冷却液泵(7-8-2-3-4)与冷却液进流管(7-8-2-3-2)之间、单向贯通,防止冷却液倒流。

9.根据权利要求8所述的一种用于污水厂阀门管路现场维护更新系统,其特征在于,所述喷油装置(7-8-5)包括:进油立管(7-8-5-1),喷油装置罩面(7-8-5-2),喷油杆(7-8-5-3),喷油装置固定缸环(7-8-5-4);所述喷油装置罩面(7-8-5-2)为中空且底部敞口的圆台结构,喷油装置罩面(7-8-5-2)正上方设有进油立管(7-8-5-1),其中进油立管(7-8-5-1)底端插入喷油装置罩面(7-8-5-2)内,进油立管(7-8-5-1)顶端与润滑油加注装置(7-8-2)上的导油管贯通连接;所述喷油杆(7-8-5-3)位于喷油装置罩面(7-8-5-2)内部,喷油杆(7-8-5-3)的数量为6个,相邻喷油杆(7-8-5-3)以进油立管(7-8-5-1)为中心轴等角度分布且角度为60°,每个喷油杆(7-8-5-3)通过分油管与进油立管(7-8-5-1)贯通连接,喷油杆(7-8-5-3)表面设有大量的喷油孔;所述喷油装置固定缸环(7-8-5-4)螺口固定连接在喷油装置罩面(7-8-5-2)下部表面,喷油装置固定缸环(7-8-5-4)向下伸缩设计;

所述喷油杆(7-8-5-3)包括:进油通道(7-8-5-3-1),多功能喷油孔(7-8-5-3-2),喷油杆自转轴(7-8-5-3-3);所述进油通道(7-8-5-3-1)位于喷油杆(7-8-5-3)端部,喷油杆(7-8-5-3)为中空柱状结构,进油通道(7-8-5-3-1)另一端通过分油管与进油立管(7-8-5-1)贯通连接;喷油杆(7-8-5-3)侧壁面设有多功能喷油孔(7-8-5-3-2);所述喷油杆自转轴(7-8-5-3-3)上下贯通于喷油杆(7-8-5-3),并带动喷油杆(7-8-5-3)转动;

所述多功能喷油孔(7-8-5-3-2)包括:堵孔塞伸缩杆(7-8-5-3-2-1),堵孔塞(7-8-5-3-2-2),喷油杆外壁(7-8-5-3-2-3),伸缩杆悬臂(7-8-5-3-2-4),回位弹簧(7-8-5-3-2-5),孔道(7-8-5-3-2-6);在喷油杆外壁(7-8-5-3-2-3)内侧设有堵孔塞伸缩杆(7-8-5-3-2-1)、伸缩杆悬臂(7-8-5-3-2-4)、回位弹簧(7-8-5-3-2-5),其中堵孔塞伸缩杆(7-8-5-3-2-1)一端与伸缩杆悬臂(7-8-5-3-2-4)铰接,另一端穿过喷油杆外壁(7-8-5-3-2-3)与外部的堵孔塞(7-8-5-3-2-2)连接,堵孔塞伸缩杆(7-8-5-3-2-1)伸缩结构设计;所述回位弹簧(7-8-5-3-2-5)套接在堵孔塞伸缩杆(7-8-5-3-2-1)外部,与堵孔塞伸缩杆(7-8-5-3-2-1)前端连接,自然状态下回位弹簧(7-8-5-3-2-5)带动堵孔塞伸缩杆(7-8-5-3-2-1)收缩,促使堵孔塞(7-8-5-3-2-2)与孔道(7-8-5-3-2-6)紧密贴合;所述促使堵孔塞(7-8-5-3-2-2)直径略大于孔道(7-8-5-3-2-6)直径。

10.根据权利要求9所述的一种用于污水厂阀门管路现场维护更新系统,其特征在于,所述间距调节装置(8)包括:定位台(8-1),上层滑块(8-2),上层滑轨(8-3),型钢(8-4),底层滑块(8-5),底层滑轨(8-6);所述定位台(8-1)下表面设有上层滑块(8-2),所述上层滑块(8-2)与定位台(8-1)焊接固定,上层滑块(8-2)下方设有上层滑轨(8-3),上层滑块(8-2)与上层滑轨(8-3)滑动连接;所述型钢(8-4)位于上层滑轨(8-3)下表面,型钢(8-4)与上层滑轨(8-3)焊接固定;所述底层滑块(8-5)位于定位台(8-1)下表面两侧,底层滑块(8-5)与定位台(8-1)焊接固定,底层滑块(8-5)下方设有底层滑轨(8-6),底层滑块(8-5)与底层滑轨(8-6)滑动连接;

所述上层滑轨(8-3)包括:翼型滑道(8-3-1),上层滑轨底部钢轨(8-3-2),减震孔(8-3-3),上层滑轨喷油装置(8-3-4);所述翼型滑道(8-3-1)位于上层滑块(8-2)下方,且翼型滑道(8-3-1)与上层滑块(8-2)滑动连接,上层滑块(8-2)套接在翼型滑道(8-3-1)表面,翼型滑道(8-3-1)的数量为2个,相邻翼型滑道(8-3-1)之间设有上层滑轨底部钢轨(8-3-2);所述上层滑轨底部钢轨(8-3-2)的两侧与翼型滑道(8-3-1)底部固定焊接,上层滑轨底部钢轨(8-3-2)上表面设有减震孔(8-3-3)和上层滑轨喷油装置(8-3-4),其中减震孔(8-3-3)的数量不少于20个,相邻减震孔(8-3-3)呈等距离分布;

所述上层滑轨喷油装置(8-3-4)包括:上层滑轨喷油装置中部承轴(8-3-4-1),旋转喷油器(8-3-4-2),喷油分散器(8-3-4-3);所述旋转喷油器(8-3-4-2)位于上层滑轨喷油装置中部承轴(8-3-4-1)上方,且旋转喷油器(8-3-4-2)底部旋转体设在上层滑轨喷油装置中部承轴(8-3-4-1)内部;所述喷油分散器(8-3-4-3)位于上层滑轨喷油装置中部承轴(8-3-4-1)下方,喷油分散器(8-3-4-3)上的出油管穿过上层滑轨喷油装置中部承轴(8-3-4-1)底部,并与旋转喷油器(8-3-4-2)贯通连接;

所述喷油分散器(8-3-4-3)包括:喷油分散器储油室(8-3-4-3-1),喷油分散器进油管(8-3-4-3-2),喷油齿轮(8-3-4-3-3),进油管密封块(8-3-4-3-4),喷油分散器出油管(8-3-4-3-5),进油齿轮(8-3-4-3-6),出油管密封块(8-3-4-3-7);所述喷油齿轮(8-3-4-3-3)位于喷油分散器储油室(8-3-4-3-1)内部,喷油齿轮(8-3-4-3-3)左侧设有进油齿轮(8-3-4-3-6),两者啮合传动链接,喷油齿轮(8-3-4-3-3)与进油齿轮(8-3-4-3-6)均为侧面带孔的中空结构,且喷油齿轮(8-3-4-3-3)与外部电机传动连接;所述喷油分散器进油管(8-3-4-3-2)穿插在喷油分散器储油室(8-3-4-3-1)右侧,喷油分散器进油管(8-3-4-3-2)与喷油齿轮(8-3-4-3-3)通过支架贯通连接,喷油分散器进油管(8-3-4-3-2)顶端固定连接有进油管密封块(8-3-4-3-4),其中进油管密封块(8-3-4-3-4)位于喷油分散器储油室(8-3-4-3-1)外部上侧;所述喷油分散器出油管(8-3-4-3-5)穿插在喷油分散器储油室(8-3-4-3-1)左侧,喷油分散器出油管(8-3-4-3-5)与进油齿轮(8-3-4-3-6)通过支架贯通连接,喷油分散器出油管(8-3-4-3-5)底端固定连接有出油管密封块(8-3-4-3-7),其中出油管密封块(8-3-4-3-7)位于喷油分散器储油室(8-3-4-3-1)外部下侧;所述喷油分散器出油管(8-3-4-3-5)顶端与旋转喷油器(8-3-4-2)贯通连接;

所述旋转喷油器(8-3-4-2)包括:旋转喷油嘴(8-3-4-2-1),驱动皮带(8-3-4-2-2),旋转喷油器自带电机(8-3-4-2-3);所述旋转喷油嘴(8-3-4-2-1)位于上层滑轨喷油装置中部承轴(8-3-4-1)内部,旋转喷油嘴(8-3-4-2-1)底部旋转体的外表面设有驱动皮带(8-3-4-2-2),且旋转喷油嘴(8-3-4-2-1)底部旋转体与喷油分散器出油管(8-3-4-3-5)贯通连接;所述旋转喷油器自带电机(8-3-4-2-3)位于上层滑轨喷油装置中部承轴(8-3-4-1)外部一侧,旋转喷油器自带电机(8-3-4-2-3)通过驱动皮带(8-3-4-2-2)带动旋转喷油嘴(8-3-4-2-1)进行旋转,其中旋转喷油器自带电机(8-3-4-2-3)与驱动皮带(8-3-4-2-2)转动连接,且旋转喷油器自带电机(8-3-4-2-3)与控制系统(9)导线控制连接;

一种用于污水厂阀门管路现场维护更新系统的工作方法包括以下几个步骤:

第1步:将维护对象(2)放置于托举装置(3)上表面,并用螺钉固定于维护对象转动装置(4)输出端,同时控制系统(9)开启维护对象转动装置(4)内部的转动电机使维护对象转动装置(4)处于工作状态,维护对象转动装置(4)带动维护对象(2)进行匀速转动;

第2步:控制系统(9)开启打磨电机(7-2),打磨电机(7-2)通过带轮装置(7-3)带动滚轮(7-4)及打磨带(7-5)进行高速转动,打磨带(7-5)对匀速旋转的维护对象(2)外径表面进行打磨处理;

第3步:控制系统(9)开启带式移动装置(5)内部的转动电机使带式移动装置(5)处于工作状态,带式移动装置(5)带动打磨装置(7)沿移动轨道(6)直线运动;在此过程中,移速传感器(7-7)实时检测打磨装置(7)的移动速度情况,当速度过高时,移速传感器(7-7)将信号传递至控制系统(9),控制系统(9)控制带式移动装置(5)降低速度;当速度过低时,移速传感器(7-7)将信号传递至控制系统(9),控制系统(9)控制带式移动装置(5)提高速度;

第4步:当维护对象(2)长度变化时,通过间距调节装置(8)调整所需安装距离;

第5步:在滚轮定位板(7-6)工作工程中,可伸缩式顶推柱(7-6-3)推动转轴(7-6-1)移动,其中位于顶推柱(7-6-3)两端的顶推柱限位环(7-6-2)限制了顶推柱(7-6-3)左右位移,同时,由于转轴滑槽(7-6-4)与转轴(7-6-1)滑动连接,转轴滑槽(7-6-4)与定位板板面(7-6-5)固定连接,因此,转轴(7-6-1)能够相对于定位板板面(7-6-5)上下位移,实现对打磨带(7-5)的张紧调节;

第6步:在转轴滑槽(7-6-4)工作工程中,轨道方块(7-6-4-11)带动转轴(7-6-1)沿着伸缩式滑道(7-6-4-2)上下滑动;同时,操作人员可根据需要通过调节齿轮(7-6-4-6),调节伸缩式滑道(7-6-4-2)的长度;在转轴(7-6-1)沿着伸缩式滑道(7-6-4-2)的上下滑动时,通过内嵌式转盘(7-6-4-7)与凹型转盘(7-6-4-8)相对转动,来调整其运动角度;

第7步:在锁紧臂(7-6-4-9)工作过程中,顶针调节杆(7-6-4-9-4)转动,使得止锁顶针(7-6-4-9-1)上移,对凹型转盘(7-6-4-8)实施锁紧;同时,压紧套管调节杆(7-6-4-9-5)转动,使得压紧套管(7-6-4-9-2)下移,止锁顶针(7-6-4-9-1)上移与压紧套管(7-6-4-9-2)下移的共同作用,实施对凹型转盘(7-6-4-8)的锁紧;

第8步:在卡死装置(7-6-4-9-8)工作过程中,凹型转盘(7-6-4-8)顺时针旋转,需要其停止转动时,在控制系统(9)控制下动力电机(7-6-4-9-8-7)通过卡死驱动臂(7-6-4-9-8-6)、卡死臂(7-6-4-9-8-5),作用于顺时针止退牙(7-6-4-9-8-3)使其下落,与固定齿纹(7-6-4-9-8-4)啮合,将凹型转盘(7-6-4-8)锁死阻止其转动;当凹型转盘(7-6-4-8)逆时针旋转,需要其停止转动时,在控制系统(9)控制下动力电机(7-6-4-9-8-7)通过卡死驱动臂(7-6-4-9-8-6)、卡死臂(7-6-4-9-8-5),作用于逆时针止退牙(7-6-4-9-8-1)使其下落,与固定齿纹(7-6-4-9-8-4)啮合,将凹型转盘(7-6-4-8)锁死阻止其转动;

第9步:在打磨水平移动装置(7-8)工作过程中,打磨水平移动装置旋转轴(7-8-3)在外部电机的驱动下进行运转,并带动移动轮(7-8-4)在移动轨道(6)上运动,进而保证整个打磨装置(7)在移动轨道(6)上作直线运动;与此同时,润滑油加注装置(7-8-2)通过喷油装置(7-8-5)为移动轮(7-8-4)注入润滑油;

第10步:在润滑油加注装置(7-8-2)工作过程中,控制系统(9)开启润滑油加注泵(7-8-2-1)使其处于工作状态;在润滑油加注泵(7-8-2-1)的作用下,润滑油存储箱(7-8-2-2)内的润滑油从导油管(7-8-2-4)的一端进入,并从导油管(7-8-2-4)的另一端注入进喷油装置(7-8-5)中;

第11步:在润滑油加注冷却装置(7-8-2-3)工作过程中,冷却液泵(7-8-2-3-4)在控制系统(9)的控制下进行运作,将外部冷却液从冷却液进流管(7-8-2-3-2)输入冷却腔室(7-8-2-3-1)内;冷却腔室(7-8-2-3-1)内的冷却液对润滑油加注装置(7-8-2)进行初步降温,随后冷却液进入冷却液回流管(7-8-2-3-3),并在冷却液泵(7-8-2-3-4)的作用下再次从冷却液进流管(7-8-2-3-2)进入冷却腔室(7-8-2-3-1),进行循环散热;

第12步:在喷油装置(7-8-5)工作过程中,润滑油加注装置(7-8-2)中的润滑油从导油管进入进油立管(7-8-5-1)中;随后,进油立管(7-8-5-1)中的润滑油从分油管分流进喷油杆(7-8-5-3)中,并从喷油杆(7-8-5-3)表面的喷油孔流出,为移动轮(7-8-4)起润滑作用,由于喷油装置固定缸环(7-8-5-4)伸缩设计,能够控制喷射方向;

第13步:在喷油杆(7-8-5-3)工作过程中,进油立管(7-8-5-1)中的润滑油通过分油管、进油通道(7-8-5-3-1)进入喷油杆(7-8-5-3)内,并从喷油杆(7-8-5-3)侧壁面的多功能喷油孔(7-8-5-3-2)中控制流出,同时喷油杆自转轴(7-8-5-3-3)带动喷油杆(7-8-5-3)转动,为移动轮(7-8-4)起润滑作用;

第14步:在多功能喷油孔(7-8-5-3-2)工作过程中,由于喷油杆(7-8-5-3)自转,在离心力的作用下使得堵孔塞(7-8-5-3-2-2)远离孔道(7-8-5-3-2-6),实现出油过程;当喷油杆(7-8-5-3)转速下降,离心力小于回位弹簧(7-8-5-3-2-5)通过堵孔塞伸缩杆(7-8-5-3-2-1)对堵孔塞(7-8-5-3-2-2)的拉力时,堵孔塞(7-8-5-3-2-2)回位并与孔道(7-8-5-3-2-6)紧密贴合,阻断出油过程的发生;

第15步:在间距调节装置(8)工作过程中,工作人员通过调节底层滑块(8-5)、底层滑轨(8-6)实现对间距的粗调整,通过调节上层滑块(8-2)、上层滑轨(8-3)实现对间距的精细调整;

第16步:在上层滑轨(8-3)工作过程中,2个翼型滑道(8-3-1)分别向两侧舒展,呈现蝴蝶翼,上层滑块(8-2)套接在翼型滑道(8-3-1)表面,上层滑轨喷油装置(8-3-4)向上层滑块(8-2)与翼型滑道(8-3-1)之间喷油,保证了上层滑块(8-2)在翼型滑道(8-3-1)上的平稳滑行;同时,减震孔(8-3-3)发挥减震作用;

第17步:在上层滑轨喷油装置(8-3-4)工作过程中,外部润滑油从喷油分散器(8-3-4-3)下的进油管进入喷油分散器(8-3-4-3)内,并从喷油分散器(8-3-4-3)上的出油管进入旋转喷油器(8-3-4-2)内,随后由旋转喷油器(8-3-4-2)上的出油管喷出,进而为翼型滑道(8-3-1)提供润滑作用;

第18步:在喷油分散器(8-3-4-3)工作过程中,外部润滑油通过喷油分散器进油管(8-3-4-3-2)进入喷油齿轮(8-3-4-3-3)内;喷油齿轮(8-3-4-3-3)在外部电机的带动下进行运转,并通过齿啮合带动进油齿轮(8-3-4-3-6)转动,此时润滑油在离心力的作用下从喷油齿轮(8-3-4-3-3)侧面的喷油孔分散进喷油分散器储油室(8-3-4-3-1)中;随后,润滑油从进油齿轮(8-3-4-3-6)侧面的进油孔进入进油齿轮(8-3-4-3-6)内部,并从进油齿轮(8-3-4-3-6)进入喷油分散器出油管(8-3-4-3-5),进而为旋转喷油器(8-3-4-2)注油;

第19步:在旋转喷油器(8-3-4-2)工作过程中,润滑油从喷油分散器出油管(8-3-4-3-5)进入旋转喷油嘴(8-3-4-2-1)中;与此同时,控制系统(9)开启旋转喷油器自带电机(8-3-4-2-3),使其处于工作状态,进而旋转喷油器自带电机(8-3-4-2-3)通过驱动皮带(8-3-4-2-2)带动旋转喷油嘴(8-3-4-2-1)进行旋转,实现对润滑油的均质搅拌作用;随后,润滑油从旋转喷油嘴(8-3-4-2-1)顶端喷出,为翼型滑道(8-3-1)提供润滑作用;

第20步:在旋转喷油嘴(8-3-4-2-1)工作过程中,在外部油泵的作用下,旋转喷油嘴底部旋转体(8-3-4-2-1-1)内的润滑油进入螺纹喷油管(8-3-4-2-1-3)内;与此同时,控制系统(9)开启旋转喷油嘴专用电机(8-3-4-2-1-2),使其处于工作状态,进而旋转喷油嘴专用电机(8-3-4-2-1-2)带动旋转基座(8-3-4-2-1-4)和螺纹喷油管(8-3-4-2-1-3)在旋转喷油嘴底部旋转体(8-3-4-2-1-1)上作相对转动;随后,润滑油均匀地从螺纹喷油管(8-3-4-2-1-3)顶部喷出,为翼型滑道(8-3-1)提供润滑作用。

说明书

一种用于污水厂阀门管路现场维护更新系统

技术领域

本发明属于环境保护领域,具体涉及一种用于污水厂阀门管路现场维护更新系统。

背景技术

阀门管路是污水厂处理设备中的常用的连通装置,被广泛的应用。在夏季是污水处理高峰期,往往也是阀门管路的故障高峰期,各类型的故障保修非常多。在维修工人进行阀门管路的故障维修时,通常需要携带各种不同类型的检测工具进行检测,确认故障原因后才能对阀门管路进行维修。

但阀门管路的检测工具不便于携带,在任务较为繁重的或者其它类似的情况下,维修工人可能携带检测工具不全。另外,使用检测工具进行检测的维修效率低,较难应付各种故障产生的不同维修任务。而且,在工具不全的情况下,维修工人往往会依靠自己的经验来判断故障问题,导致维修误判。

发明内容

为了解决上述技术问题,本发明提供一种用于污水厂阀门管路现场维护更新系统,包括:支腿1,维护对象2,托举装置3,维护对象转动装置4,带式移动装置5,移动轨道6,打磨装置7,间距调节装置8,控制系统9;所述支腿1上表面设有维护对象2,所述维护对象2圆柱状、直径0.2 m~1 m、径长比1:2~5,维护对象2底部设有托举装置3,所述托举装置3数量为两组;所述维护对象2两端设有维护对象转动装置4,所述维护对象转动装置4通过链轮装置与维护对象2端面固定连接;所述带式移动装置5位于维护对象2一侧,带式移动装置5上表面设有打磨装置7,所述打磨装置7与带式移动装置5固定连接,带式移动装置5与移动轨道6滑动连接;所述间距调节装置8位于维护对象2端面下方,间距调节装置8与支腿1螺钉固定连接;所述控制系统9位于支腿1一侧。

进一步的,本段是对本发明中所述打磨装置7结构的说明。所述打磨装置7包括:安装平板7-1,打磨电机7-2,带轮装置7-3,滚轮7-4,打磨带7-5,滚轮定位板7-6,移速传感器7-7,打磨水平移动装置7-8;所述安装平板7-1上表面设有打磨电机7-2,所述打磨电机7-2与控制系统9导线控制连接;所述带轮装置7-3一端固定于打磨电机7-2输出端,带轮装置7-3另一端连接有滚轮7-4;所述滚轮7-4数量为3组,三组滚轮7-4通过打磨带7-5组装连接,滚轮7-4铰接在滚轮定位板7-6表面;所述移速传感器7-7位于安装平板7-1上表面,移速传感器7-7与控制系统9导线控制连接;所述打磨水平移动装置7-8位于安装平板7-1底部,两者固定连接。

进一步的,本段是对本发明中所述滚轮定位板7-6结构的说明。所述滚轮定位板7-6包括:转轴7-6-1,顶推柱限位环7-6-2,顶推柱7-6-3,转轴滑槽7-6-4,定位板板面7-6-5,滑槽限位环7-6-6,顶推柱散热器7-6-7;所述顶推柱7-6-3一端与转轴7-6-1铰接,另一端与安装平板7-1铰接,顶推柱7-6-3伸缩结构,数量为2组,位于定位板板面7-6-5的外侧两端;所述顶推柱限位环7-6-2套接在转轴7-6-1上,位于每一顶推柱7-6-3的两侧,数量为4个,顶推柱限位环7-6-2限制顶推柱7-6-3左右移动;所述转轴滑槽7-6-4位于滑槽限位环7-6-6的内测、与转轴7-6-1铰接,数量为2个,转轴滑槽7-6-4嵌入定位板板面7-6-5内且固定连接;所述滑槽限位环7-6-6套接在转轴7-6-1上,位于转轴滑槽7-6-4的两侧,数量为4个,滑槽限位环7-6-6限制转轴滑槽7-6-4左右移动;在顶推柱7-6-3内部设有顶推柱散热器7-6-7,促进顶推柱7-6-3降温。

进一步的,本段是对本发明中所述转轴滑槽7-6-4结构的说明。所述转轴滑槽7-6-4包括:平衡栓7-6-4-1,伸缩式滑道7-6-4-2,固定十字架7-6-4-3,凹型滑道端口7-6-4-4,端口调节栓7-6-4-5,调节齿轮7-6-4-6,内嵌式转盘7-6-4-7,凹型转盘7-6-4-8,锁紧臂7-6-4-9,转轴滑槽外壳7-6-4-10,轨道方块7-6-4-11;所述内嵌式转盘7-6-4-7环形结构、竖直站立,内侧设有固定十字架7-6-4-3,两者固定连接;所述凹型转盘7-6-4-8位于内嵌式转盘7-6-4-7一侧,两者大小、形状相似,两者紧扣并相对转动连接;凹型转盘7-6-4-8与其外部的转轴滑槽外壳7-6-4-10固定连接;所述伸缩式滑道7-6-4-2、凹型滑道端口7-6-4-4、端口调节栓7-6-4-5、调节齿轮7-6-4-6、锁紧臂7-6-4-9、轨道方块7-6-4-11构成滑动机构,其固定于固定十字架7-6-4-3上,随内嵌式转盘7-6-4-7一起相对与凹型转盘7-6-4-8转动;所述伸缩式滑道7-6-4-2为二根平行导轨,在竖直方向可伸缩,在竖直方向两端设有凹型滑道端口7-6-4-4、可拆卸设计;在二根平行导轨内侧设有轨道方块7-6-4-11,轨道方块7-6-4-11被限定在伸缩式滑道7-6-4-2内侧只能在滑道内滑动,轨道方块7-6-4-11数量为2个、与转轴7-6-1固定连接;在凹型滑道端口7-6-4-4一侧设有端口调节栓7-6-4-5,端口调节栓7-6-4-5的一侧设有调节齿轮7-6-4-6,调节齿轮7-6-4-6通过端口调节栓7-6-4-5、凹型滑道端口7-6-4-4实现对伸缩式滑道7-6-4-2伸长与收缩的调整;所述锁紧臂7-6-4-9一端与凹型转盘7-6-4-8连接;所述平衡栓7-6-4-1位于固定十字架7-6-4-3表面,平衡栓7-6-4-1可任意插入固定十字架7-6-4-3表面多个小孔中,用于平衡滑动机构。

进一步的,本段是对本发明中所述锁紧臂7-6-4-9结构的说明。所述锁紧臂7-6-4-9包括:止锁顶针7-6-4-9-1,压紧套管7-6-4-9-2,锁紧臂外壳7-6-4-9-3,顶针调节杆7-6-4-9-4,压紧套管调节杆7-6-4-9-5,锁紧臂螺纹空心管7-6-4-9-6,顶针驱动管7-6-4-9-7,卡死装置7-6-4-9-8;位于下部的止锁顶针7-6-4-9-1与顶针驱动管7-6-4-9-7连接,顶针驱动管7-6-4-9-7在锁紧臂螺纹空心管7-6-4-9-6外部旋转丝扣连接,并与顶针调节杆7-6-4-9-4内部连接;在锁紧臂螺纹空心管7-6-4-9-6上部设有压紧套管7-6-4-9-2、两者丝扣连接,压紧套管7-6-4-9-2与压紧套管调节杆7-6-4-9-5连接;在压紧套管7-6-4-9-2与止锁顶针7-6-4-9-1之间设有凹型转盘7-6-4-8,压紧套管7-6-4-9-2与止锁顶针7-6-4-9-1的相对运动,实施对凹型转盘7-6-4-8锁紧;在锁紧臂外壳7-6-4-9-3一侧、凹型转盘7-6-4-8上表面设有卡死装置7-6-4-9-8。

进一步的,本段是对本发明中所述卡死装置7-6-4-9-8结构的说明。所述卡死装置7-6-4-9-8包括:逆时针止退牙7-6-4-9-8-1,卡死臂转轴7-6-4-9-8-2,顺时针止退牙7-6-4-9-8-3,固定齿纹7-6-4-9-8-4,卡死臂7-6-4-9-8-5,卡死驱动臂7-6-4-9-8-6,动力电机7-6-4-9-8-7;位于一侧的动力电机7-6-4-9-8-7与控制系统9导线控制连接,其与右侧的卡死驱动臂7-6-4-9-8-6驱动连接;所述卡死驱动臂7-6-4-9-8-6为润滑油缸结构,实现伸展与收缩;所述卡死臂7-6-4-9-8-5位于卡死驱动臂7-6-4-9-8-6右侧,两者铰接;在卡死臂7-6-4-9-8-5中部设有卡死臂转轴7-6-4-9-8-2,卡死臂7-6-4-9-8-5绕卡死臂转轴7-6-4-9-8-2转动;在卡死臂7-6-4-9-8-5下部右顶端设有顺时针止退牙7-6-4-9-8-3;在卡死臂7-6-4-9-8-5下部左顶端设有逆时针止退牙7-6-4-9-8-1;所述固定齿纹7-6-4-9-8-4固定在凹型转盘7-6-4-8表面。

进一步的,本段是对本发明中所述打磨水平移动装置7-8结构的说明。所述打磨水平移动装置7-8包括:打磨水平移动装置顶板7-8-1,润滑油加注装置7-8-2,打磨水平移动装置旋转轴7-8-3,移动轮7-8-4,喷油装置7-8-5;所述打磨水平移动装置顶板7-8-1上表面固定连接在安装平板7-1底部,打磨水平移动装置顶板7-8-1为倒凹型结构;所述打磨水平移动装置旋转轴7-8-3连接在打磨水平移动装置顶板7-8-1两侧侧壁之间,打磨水平移动装置旋转轴7-8-3与外部电机传动连接,打磨水平移动装置旋转轴7-8-3上设有移动轮7-8-4;所述移动轮7-8-4与打磨水平移动装置旋转轴7-8-3转动连接,外部电机与控制系统9导线控制连接;所述润滑油加注装置7-8-2固定连接在打磨水平移动装置顶板7-8-1一侧侧壁外部,喷油装置7-8-5固定连接在打磨水平移动装置顶板7-8-1上壁内侧,润滑油加注装置7-8-2通过其内部导油管与喷油装置7-8-5连接。

进一步的,本段是对本发明中所述润滑油加注装置7-8-2结构的说明。所述润滑油加注装置7-8-2包括:润滑油加注泵7-8-2-1,润滑油存储箱7-8-2-2,润滑油加注冷却装置7-8-2-3,导油管7-8-2-4,润滑油加注装置绞盘7-8-2-5,润滑油加注装置固定面板7-8-2-6,润滑油加注装置引导筒7-8-2-7,导油管牵引装置7-8-2-8;所述润滑油加注泵7-8-2-1位于整个润滑油加注装置7-8-2底部,润滑油加注泵7-8-2-1与控制系统9导线控制连接,润滑油加注泵7-8-2-1的上部连接有润滑油存储箱7-8-2-2;所述润滑油存储箱7-8-2-2上方依次连接有润滑油加注冷却装置7-8-2-3和润滑油加注装置绞盘7-8-2-5,其中润滑油加注装置绞盘7-8-2-5上缠绕有导油管7-8-2-4,导油管7-8-2-4的一端通过润滑油加注泵7-8-2-1与润滑油存储箱7-8-2-2贯通连接;所述润滑油加注装置固定面板7-8-2-6通过支架固定连接在润滑油加注装置绞盘7-8-2-5顶端,且润滑油加注装置固定面板7-8-2-6与抛光水平移动装置顶板7-8-1一侧侧壁固定连接;所述润滑油加注装置引导筒7-8-2-7连接在润滑油加注装置绞盘7-8-2-5上方,润滑油加注装置引导筒7-8-2-7上部设有导油管牵引装置7-8-2-8;所述导油管7-8-2-4的另一端通过润滑油加注装置引导筒7-8-2-7进入导油管牵引装置7-8-2-8内,并穿过导油管牵引装置7-8-2-8与喷油装置7-8-5连接。

进一步的,本段是对本发明中所述润滑油加注冷却装置7-8-2-3结构的说明。所述润滑油加注冷却装置7-8-2-3包括:冷却腔室7-8-2-3-1,冷却液进流管7-8-2-3-2,冷却液回流管7-8-2-3-3,冷却液泵7-8-2-3-4,幽门7-8-2-3-5;所述冷却液泵7-8-2-3-4设在冷却腔室7-8-2-3-1上表面,冷却液泵7-8-2-3-4数量为6个,彼此夹角60度,冷却液泵7-8-2-3-4与控制系统9通过导线控制连接;所述冷却腔室7-8-2-3-1为水平布置的中空箱体结构;所述冷却液进流管7-8-2-3-2和冷却液回流管7-8-2-3-3均位于冷却腔室7-8-2-3-1一侧,冷却液进流管7-8-2-3-2和冷却液回流管7-8-2-3-3的一端分别与冷却液泵7-8-2-3-4贯通连接;冷却液进流管7-8-2-3-2和冷却液回流管7-8-2-3-3的另一端分别与冷却腔室7-8-2-3-1贯通连接;所述幽门7-8-2-3-5位于冷却液泵7-8-2-3-4与冷却液进流管7-8-2-3-2之间、单向贯通,防止冷却液倒流。

进一步的,本段是对本发明中所述喷油装置7-8-5结构的说明。所述喷油装置7-8-5包括:进油立管7-8-5-1,喷油装置罩面7-8-5-2,喷油杆7-8-5-3,喷油装置固定缸环7-8-5-4;所述喷油装置罩面7-8-5-2为中空且底部敞口的圆台结构,喷油装置罩面7-8-5-2正上方设有进油立管7-8-5-1,其中进油立管7-8-5-1底端插入喷油装置罩面7-8-5-2内,进油立管7-8-5-1顶端与润滑油加注装置7-8-2上的导油管贯通连接;所述喷油杆7-8-5-3位于喷油装置罩面7-8-5-2内部,喷油杆7-8-5-3的数量为6个,相邻喷油杆7-8-5-3以进油立管7-8-5-1为中心轴等角度分布且角度为60°,每个喷油杆7-8-5-3通过分油管与进油立管7-8-5-1贯通连接,喷油杆7-8-5-3表面设有大量的喷油孔;所述喷油装置固定缸环7-8-5-4螺口固定连接在喷油装置罩面7-8-5-2下部表面,喷油装置固定缸环7-8-5-4向下伸缩设计。

进一步的,本段是对本发明中所述喷油杆7-8-5-3结构的说明。所述喷油杆7-8-5-3包括:进油通道7-8-5-3-1,多功能喷油孔7-8-5-3-2,喷油杆自转轴7-8-5-3-3;所述进油通道7-8-5-3-1位于喷油杆7-8-5-3端部,喷油杆7-8-5-3为中空柱状结构,进油通道7-8-5-3-1另一端通过分油管与进油立管7-8-5-1贯通连接;喷油杆7-8-5-3侧壁面设有多功能喷油孔7-8-5-3-2;所述喷油杆自转轴7-8-5-3-3上下贯通于喷油杆7-8-5-3,并带动喷油杆7-8-5-3转动。

进一步的,本段是对本发明中所述多功能喷油孔7-8-5-3-2结构的说明。所述多功能喷油孔7-8-5-3-2包括:堵孔塞伸缩杆7-8-5-3-2-1,堵孔塞7-8-5-3-2-2,喷油杆外壁7-8-5-3-2-3,伸缩杆悬臂7-8-5-3-2-4,回位弹簧7-8-5-3-2-5,孔道7-8-5-3-2-6;在喷油杆外壁7-8-5-3-2-3内侧设有堵孔塞伸缩杆7-8-5-3-2-1、伸缩杆悬臂7-8-5-3-2-4、回位弹簧7-8-5-3-2-5,其中堵孔塞伸缩杆7-8-5-3-2-1一端与伸缩杆悬臂7-8-5-3-2-4铰接,另一端穿过喷油杆外壁7-8-5-3-2-3与外部的堵孔塞7-8-5-3-2-2连接,堵孔塞伸缩杆7-8-5-3-2-1伸缩结构设计;所述回位弹簧7-8-5-3-2-5套接在堵孔塞伸缩杆7-8-5-3-2-1外部,与堵孔塞伸缩杆7-8-5-3-2-1前端连接,自然状态下回位弹簧7-8-5-3-2-5带动堵孔塞伸缩杆7-8-5-3-2-1收缩,促使堵孔塞7-8-5-3-2-2与孔道7-8-5-3-2-6紧密贴合;所述促使堵孔塞7-8-5-3-2-2直径略大于孔道7-8-5-3-2-6直径。

进一步的,本段是对本发明中所述间距调节装置8结构的说明。所述间距调节装置8包括:定位台8-1,上层滑块8-2,上层滑轨8-3,型钢8-4,底层滑块8-5,底层滑轨8-6;所述定位台8-1下表面设有上层滑块8-2,所述上层滑块8-2与定位台8-1焊接固定,上层滑块8-2下方设有上层滑轨8-3,上层滑块8-2与上层滑轨8-3滑动连接;所述型钢8-4位于上层滑轨8-3下表面,型钢8-4与上层滑轨8-3焊接固定;所述底层滑块8-5位于定位台8-1下表面两侧,底层滑块8-5与定位台8-1焊接固定,底层滑块8-5下方设有底层滑轨8-6,底层滑块8-5与底层滑轨8-6滑动连接。

进一步的,本段是对本发明中所述上层滑轨8-3结构的说明。所述上层滑轨8-3包括:翼型滑道8-3-1,上层滑轨底部钢轨8-3-2,减震孔8-3-3,上层滑轨喷油装置8-3-4;所述翼型滑道8-3-1位于上层滑块8-2下方,且翼型滑道8-3-1与上层滑块8-2滑动连接,上层滑块8-2套接在翼型滑道8-3-1表面,翼型滑道8-3-1的数量为2个,相邻翼型滑道8-3-1之间设有上层滑轨底部钢轨8-3-2;所述上层滑轨底部钢轨8-3-2的两侧与翼型滑道8-3-1底部固定焊接,上层滑轨底部钢轨8-3-2上表面设有减震孔8-3-3和上层滑轨喷油装置8-3-4,其中减震孔8-3-3的数量不少于20个,相邻减震孔8-3-3呈等距离分布。

进一步的,本段是对本发明中所述上层滑轨喷油装置8-3-4结构的说明。所述上层滑轨喷油装置8-3-4包括:上层滑轨喷油装置中部承轴8-3-4-1,旋转喷油器8-3-4-2,喷油分散器8-3-4-3;所述旋转喷油器8-3-4-2位于上层滑轨喷油装置中部承轴8-3-4-1上方,且旋转喷油器8-3-4-2底部旋转体设在上层滑轨喷油装置中部承轴8-3-4-1内部;所述喷油分散器8-3-4-3位于上层滑轨喷油装置中部承轴8-3-4-1下方,喷油分散器8-3-4-3上的出油管穿过上层滑轨喷油装置中部承轴8-3-4-1底部,并与旋转喷油器8-3-4-2贯通连接。

进一步的,本段是对本发明中所述喷油分散器8-3-4-3结构的说明。所述喷油分散器8-3-4-3包括:喷油分散器储油室8-3-4-3-1,喷油分散器进油管8-3-4-3-2,喷油齿轮8-3-4-3-3,进油管密封块8-3-4-3-4,喷油分散器出油管8-3-4-3-5,进油齿轮8-3-4-3-6,出油管密封块8-3-4-3-7;所述喷油齿轮8-3-4-3-3位于喷油分散器储油室8-3-4-3-1内部,喷油齿轮8-3-4-3-3左侧设有进油齿轮8-3-4-3-6,两者啮合传动链接,喷油齿轮8-3-4-3-3与进油齿轮8-3-4-3-6均为侧面带孔的中空结构,且喷油齿轮8-3-4-3-3与外部电机传动连接;所述喷油分散器进油管8-3-4-3-2穿插在喷油分散器储油室8-3-4-3-1右侧,喷油分散器进油管8-3-4-3-2与喷油齿轮8-3-4-3-3通过支架贯通连接,喷油分散器进油管8-3-4-3-2顶端固定连接有进油管密封块8-3-4-3-4,其中进油管密封块8-3-4-3-4位于喷油分散器储油室8-3-4-3-1外部上侧;所述喷油分散器出油管8-3-4-3-5穿插在喷油分散器储油室8-3-4-3-1左侧,喷油分散器出油管8-3-4-3-5与进油齿轮8-3-4-3-6通过支架贯通连接,喷油分散器出油管8-3-4-3-5底端固定连接有出油管密封块8-3-4-3-7,其中出油管密封块8-3-4-3-7位于喷油分散器储油室8-3-4-3-1外部下侧;所述喷油分散器出油管8-3-4-3-5顶端与旋转喷油器8-3-4-2贯通连接。

进一步的,本段是对本发明中所述旋转喷油器8-3-4-2结构的说明。所述旋转喷油器8-3-4-2包括:旋转喷油嘴8-3-4-2-1,驱动皮带8-3-4-2-2,旋转喷油器自带电机8-3-4-2-3;所述旋转喷油嘴8-3-4-2-1位于上层滑轨喷油装置中部承轴8-3-4-1内部,旋转喷油嘴8-3-4-2-1底部旋转体的外表面设有驱动皮带8-3-4-2-2,且旋转喷油嘴8-3-4-2-1底部旋转体与喷油分散器出油管8-3-4-3-5贯通连接;所述旋转喷油器自带电机8-3-4-2-3位于上层滑轨喷油装置中部承轴8-3-4-1外部一侧,旋转喷油器自带电机8-3-4-2-3通过驱动皮带8-3-4-2-2带动旋转喷油嘴8-3-4-2-1进行旋转,其中旋转喷油器自带电机8-3-4-2-3与驱动皮带8-3-4-2-2转动连接,且旋转喷油器自带电机8-3-4-2-3与控制系统9导线控制连接。

进一步的,本段是对本发明中所述旋转喷油嘴8-3-4-2-1结构的说明。所述旋转喷油嘴8-3-4-2-1包括:旋转喷油嘴底部旋转体8-3-4-2-1-1,旋转喷油嘴专用电机8-3-4-2-1-2,螺纹喷油管8-3-4-2-1-3,旋转基座8-3-4-2-1-4;所述旋转基座8-3-4-2-1-4设在旋转喷油嘴底部旋转体8-3-4-2-1-1上表面,旋转基座8-3-4-2-1-4与旋转喷油嘴底部旋转体8-3-4-2-1-1转动连接,其中旋转喷油嘴底部旋转体8-3-4-2-1-1为椭圆形中空结构;所述旋转基座8-3-4-2-1-4上部固定连接有螺纹喷油管8-3-4-2-1-3,螺纹喷油管8-3-4-2-1-3通过旋转基座8-3-4-2-1-4与旋转喷油嘴底部旋转体8-3-4-2-1-1贯通连接;所述旋转基座8-3-4-2-1-4一侧设有旋转喷油嘴专用电机8-3-4-2-1-2,旋转基座8-3-4-2-1-4与旋转喷油嘴专用电机8-3-4-2-1-2传动连接;所述旋转喷油嘴专用电机8-3-4-2-1-2通过导线与控制系统9控制连接。

本发明专利公开的一种用于污水厂阀门管路现场维护更新系统,其优点在于:自动化程度高,维修效率高,有效降低了劳动强度,能够减少维修误判。(发明人马捷;马绍成;马腾)