申请日2019.07.15

公开(公告)日2019.10.18

IPC分类号C02F9/06; C01F5/30; C01D5/00

摘要

本发明公开了一种高含镁的脱硫废水零排放处理方法,包括以下步骤:1)介质过滤预处理;2)电渗析:经过介质过滤预处理后的原水,从电渗析单元的A通道进入,配置好的氯化钠溶液从电渗析单元的B通道进入,开启电源,电渗析单元将形成A和B两个脱盐液通道、C和D两个浓缩液通道;采用介质过滤、四通道电渗析和结晶制盐或烟道喷洒的组合工艺,可以实现无需加药软化预处理的高含镁脱硫废水零排放;显著降低加药成本,缩短零排放系统的工艺流程,不产生无机沉淀污泥,有效避免电渗析单元的浓缩液侧结垢问题,整个系统无需投加大量额外软化药剂,而且也不用投加盐酸药剂回调pH,既节省运行成本,又不产生污泥,还缩短了工艺流程,降低零排放系统总体的运行成本。

权利要求书

1.一种高含镁的脱硫废水零排放处理方法,其特征在于:包括以下步骤:

1)介质过滤预处理:滤除废水中的悬浮物、胶体等大颗粒物质,保证进入电渗析的原水浊度小于1NTU;

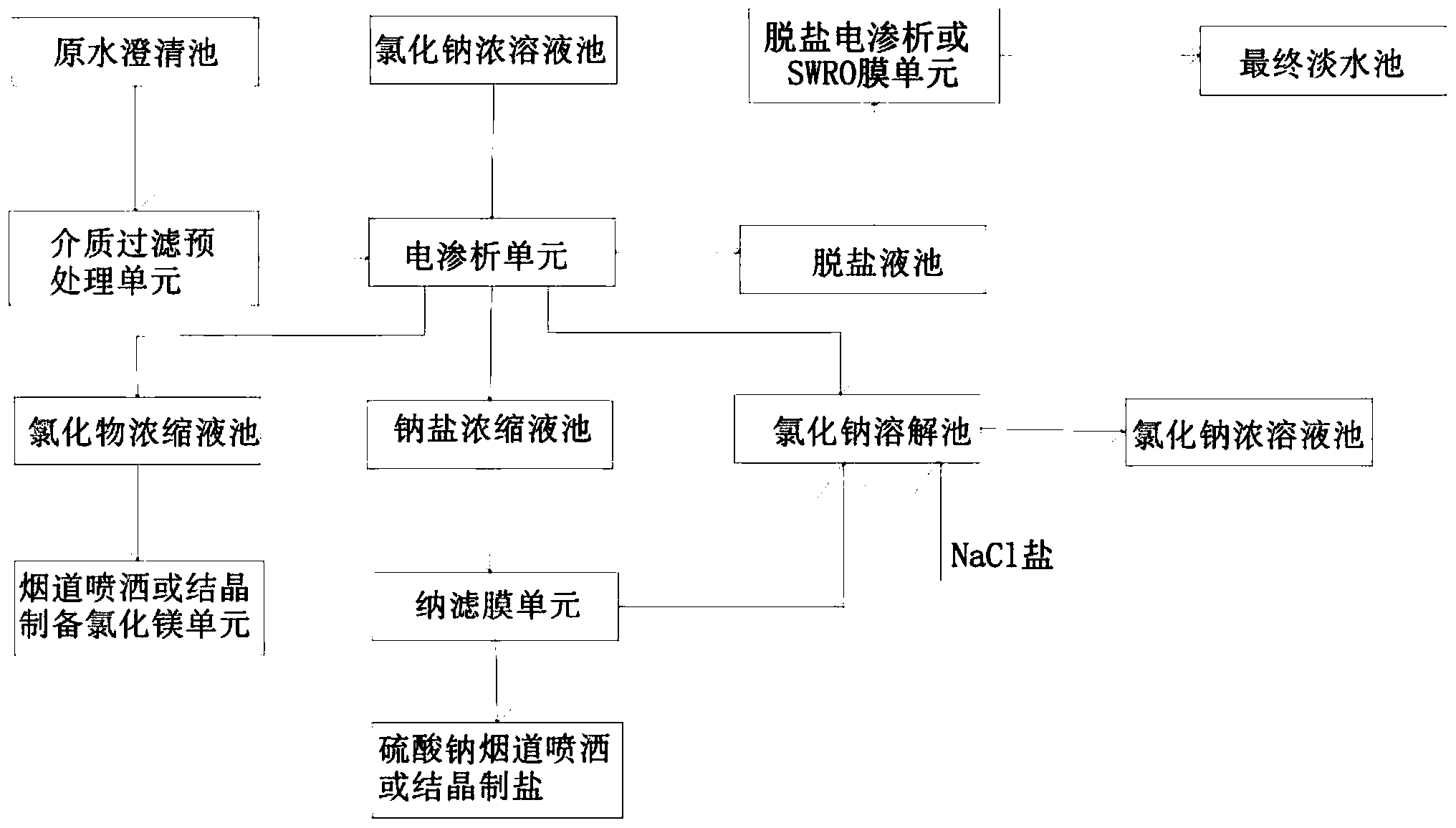

2)电渗析:经过介质过滤预处理后的原水,从电渗析单元的A通道进入,配置好的氯化钠溶液从电渗析单元的B通道进入,开启电源,电渗析单元将形成A和B两个脱盐液通道、C和D两个浓缩液通道,A通道的原水含盐量不断下降,达到设定目标值,后由脱盐液池溢流到下一单元进行脱盐处理,淡水回用,浓水返回原水池循环处理;B通道间歇的补充氯化钠盐以维持10%左右的浓度;在C和D通道中分别形成两股浓缩液,其中C通道是以氯离子和原水中各种阳离子混合在一起的氯化物浓缩溶液,氯化物浓缩液池溢流到下一单元通过烟道喷洒或结晶制备氯化镁盐,D通道是以钠离子和原水中各种阴离子混合在一起的钠盐浓缩溶液流入钠盐浓缩溶液池,钠盐浓缩液池中的钠盐浓缩溶液溢流到纳滤膜单元进行分离,纳滤膜淡水侧以氯化钠为主可补充到氯化钠浓溶液池中,纳滤膜浓水以硫酸钠为主,通过烟道喷洒或结晶制备硫酸钠盐。

2.根据权利要求1所述的高含镁的脱硫废水零排放处理方法,其特征在于:步骤2)中,氯化钠溶液的浓度为10%。

3.根据权利要求1或2所述的高含镁的脱硫废水零排放处理方法,其特征在于:步骤2)中,通过离心泵使电渗析单元内的原水不断循环。

4.根据权利要求1所述的高含镁的脱硫废水零排放处理方法,其特征在于:步骤2)中所述A通道内的脱盐处理采用反渗透膜或者脱盐电渗析。

说明书

高含镁的脱硫废水零排放处理方法

技术领域

本发明涉及环保水处理技术领域,尤其涉及一种高含镁的脱硫废水零排放处理方法。

背景技术

随着国家环保政策越来越严格,燃煤电厂生产过程中产生的脱硫废水含盐量高,需要达到零液体排放的要求,脱硫废水中的主要成分就是溶解性的无机盐和少量有机物,溶解性的无机盐在不断浓缩的过程中,一些溶解度较低的无机盐将会率先析出,特别是硫酸钙盐和硅酸盐等,这就造成浓缩工艺中采用的膜分离技术出现结垢性污堵,不仅无法继续浓缩下去,而且损坏膜组件,因此必须采用加药软化反应去除硬度的工艺进行预处理,这就需要投加石灰或NaOH,以及碳酸钠等药剂进入水中,在去除钙离子的同时也需要去除镁离子,因此造成药剂运行成本非常高,又产生大量软化污泥需要单独处理,而且一般在加药软化以后还需要加酸回调pH,这就给水中又引入了额外的溶解性无机盐,增加了高含盐工业废水回用及零排放的总体投资成本和运行成本。现有的工艺技术中,无论是采用反渗透膜、纳滤膜、电渗析膜等浓缩技术,还是采用多效蒸发、MVR降膜蒸发等浓缩技术,都存在钙盐结垢的问题,都需要在前面做好充分的软化预处理,有些时候还需要设置弱酸离子交换树脂的过滤工艺,将钙镁硬度除到接近0mg/L的目标。

在所有的浓缩技术中,电渗析是目前最成熟,也是最经济的高含盐废水浓缩技术,由于其可以一次性将溶解性无机盐浓缩至20%的质量浓度以上,接近饱和溶解度,就大幅的减少了高能耗和高投资的蒸发结晶单元处理规模,已经逐渐被电力和煤化工等工业企业应用到高含盐废水零排放的工程项目中。但是当电渗析将无机盐浓缩至20%的质量浓度时,进水中的硫酸钙盐也被成倍的浓缩,而硫酸钙是一种微溶解的无机盐,过饱和以后即会析出结晶,进而堵塞电渗析模块的浓水循环流道,造成浓缩过程进行不下去,因此要求在前端的软化预处理工艺尽量去除钙镁硬度离子,避免出现电渗析浓缩液侧结垢的现象。也有电渗析厂家采用周期性倒极的运行模式来减缓浓缩液侧结垢的问题,但是只适用于进水硬度较低的情况,对于像电厂的烟气脱硫废水、工业企业的冷却循环排污水等高硬度的含盐废水,仍然需要进行软化预处理去除一部分硬度以后,才能满足倒极电渗析浓缩的进水要求。

所以,如果有一种可以不做加药软化预处理,直接进行电渗析浓缩分离,并且浓缩至20%以上质量浓度的工艺组合,不仅可以缩短整个高含盐废水回用及零排放的工艺流程,而且大幅节省了石灰、NaOH和碳酸钠、盐酸等药剂的投加成本,也没有了无机沉淀污泥的处置需求,降低总体的系统投资和运行成本。本发明就是针对这一需求,对高含镁的脱硫废水零排放,提出了一种新的无需软化加药预处理的脱硫废水电渗析浓缩方法。

发明内容

本发明为了克服现有技术的不足,提供了一种高含镁的脱硫废水零排放处理方法,该方法前期无需软化加药预处理,后期不产生任何软化沉淀污泥。

为了实现上述目的,本发明采用以下技术方案:一种高含镁的脱硫废水零排放处理方法,包括以下步骤:1)介质过滤预处理:滤除废水中的悬浮物、胶体等大颗粒物质,保证进入电渗析的原水浊度小于1NTU;2)电渗析:经过介质过滤预处理后的原水,从电渗析单元的A通道进入,配置好的氯化钠溶液从电渗析单元的B通道进入,开启电源,电渗析单元将形成A和B两个脱盐液通道、C和D两个浓缩液通道,A通道的原水含盐量不断下降,达到设定目标值后由脱盐液池溢流到下一单元进行脱盐处理,淡水回用,浓水返回原水池循环处理;B通道间歇的补充氯化钠盐以维持10%左右的浓度;在C和D通道中分别形成两股浓缩液,其中C通道是以氯离子和原水中各种阳离子混合在一起的氯化物浓缩溶液,氯化物浓缩液池溢流到下一单元通过烟道喷洒或结晶制备氯化镁盐,D通道是以钠离子和原水中各种阴离子混合在一起的钠盐浓缩溶液流入钠盐浓缩溶液池,钠盐浓缩液池中的钠盐浓缩溶液溢流到纳滤膜单元进行分离,纳滤膜淡水侧以氯化钠为主可补充到氯化钠浓溶液池中,纳滤膜浓水以硫酸钠为主,通过烟道喷洒或结晶制备硫酸钠盐。

作为优选,步骤2)中,氯化钠溶液的浓度为10%。

作为优选,步骤2)中,通过离心泵使电渗析单元内的原水不断循环。

作为优选,步骤2)中所述A通道内的脱盐处理采用反渗透膜或者脱盐电渗析。

本发明具有以下的特点和有益效果:在不显著增加投资成本的前提下,采用介质过滤、四通道电渗析和结晶制盐或烟道喷洒的组合工艺,可以实现无需加药软化预处理的高含镁脱硫废水零排放;显著降低加药成本,缩短零排放系统的工艺流程,不产生无机沉淀污泥,有效避免电渗析单元的浓缩液侧结垢问题,整个系统无需投加大量额外的石灰、NaOH和碳酸钠等软化药剂,而且也不用投加盐酸药剂回调pH,既节省运行成本,又不产生污泥,还缩短了工艺流程,可以显著降低零排放系统总体的运行成本。(发明人施小林)