申请日2019.07.15

公开(公告)日2019.10.15

IPC分类号C02F9/04; C01C1/16; C01C1/24; C01G53/10; C02F1/28; C02F1/76; C02F1/26

摘要

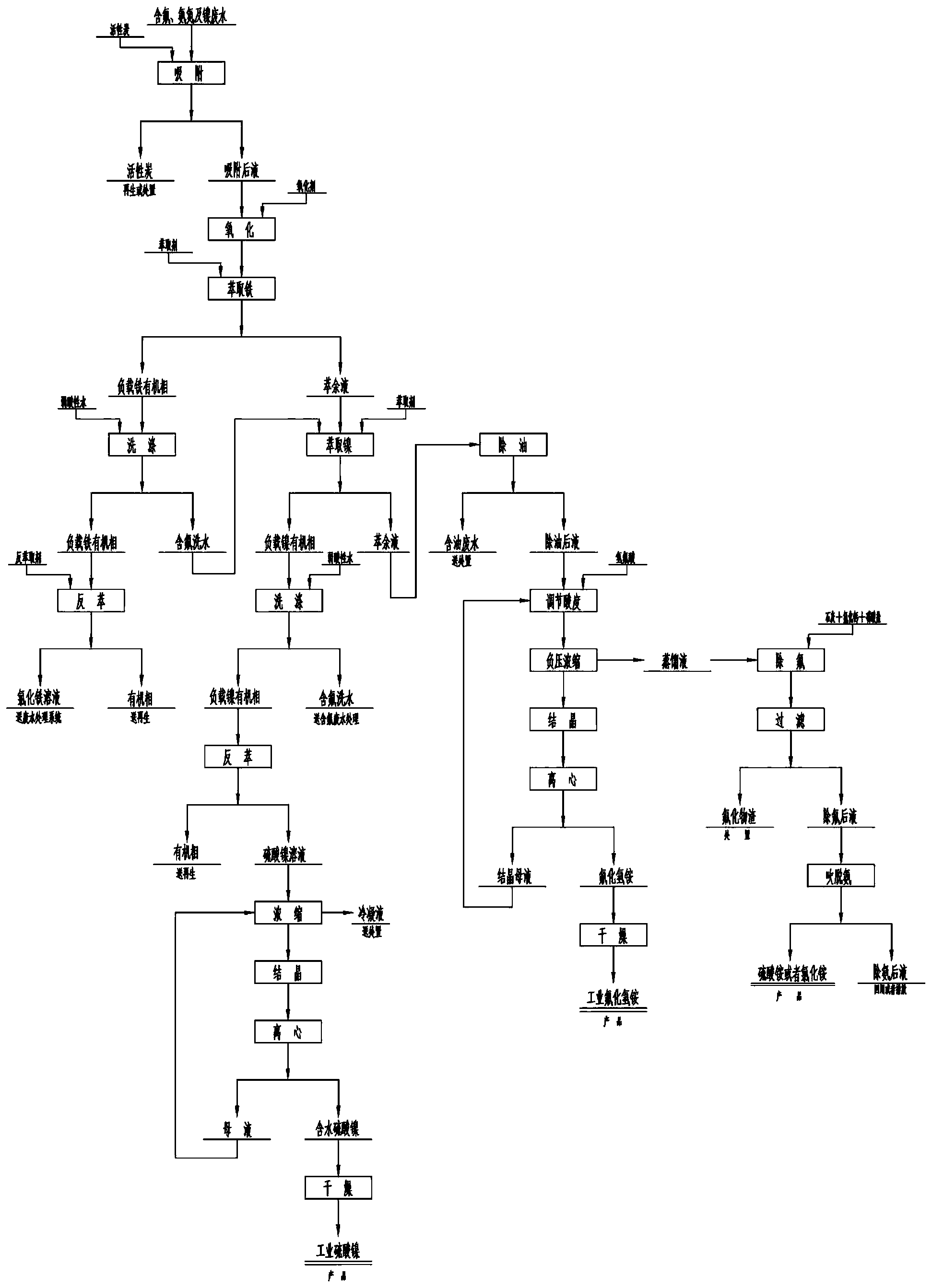

本发明针对含有氟、氨氮及镍的复杂酸性废水提出了综合回收生产工业硫酸镍及工业氟化氢铵的整体工艺处理方法,属于环保领域。该方法主要包括以下步骤:活性炭吸附废水中的有机物、油及悬浮物;将吸附后液中Fe2+离子氧化成Fe3+离子;萃取吸附后液中的Fe3+离子;萃取Ni;回收氟;回收氨氮。该方法具有工艺简单、工艺参数易控制、成本较低,实现了镍、氟以及氨氮以硫酸镍、氟化氢铵产品的形式予以回收。

权利要求书

1.一种酸性含氟、氨氮及镍废水的处理方法,其特征在于,包括以下步骤:

(1)吸附:活性炭吸附废水中的有机物、油及悬浮物,过滤、洗涤得到吸附后的活性炭以及吸附后液;

(2)氧化:将吸附后液中Fe2+离子氧化成Fe3+离子;

(3)萃取Fe:萃取吸附后液中的Fe3+离子,得到负载铁的有机相以及萃余液A;负载铁有机相用弱酸性水及去离子水洗涤,得到含氟洗水A以及洗涤后的负载铁有机相;

(4)萃取Ni:含氟洗水A与萃余液A混合后用氢氟酸调节溶液的pH值,然后用镍萃取剂萃取镍得到负载镍有机相及萃余液B;萃余液B用除油机除油得到萃余液C及除油后液;

(5)回收氟:萃余液C用氢氟酸调节溶液的pH值,调节pH值后的溶液在负压条件下浓缩,浓缩完成后经冷却结晶、离心得到氟化氢铵以及氟化氢铵结晶后液;氟化氢铵经干燥得到氟化氢铵产品;

(6)回收氨氮:步骤(5)浓缩产生的蒸馏液采用除氟试剂除氟,得到氟化物渣及除氟后液;除氟后液吹脱氨得到除氨后液和含氨氮气体;含氨氮气体经吸收、蒸发、结晶、干燥得到硫酸铵或者氯化铵。

2.根据权利要求1所述的酸性含氟、氨氮及镍废水的处理方法,其特征在于,还包括反萃Fe的步骤:洗涤负载铁的有机相,用盐酸反萃有机相中的铁,得到氯化铁溶液和萃取铁有机相;氯化铁溶液送废水处理系统处理;萃取铁有机相送再生处理。

3.根据权利要求1所述的酸性含氟、氨氮及镍废水的处理方法,其特征在于,还包括反萃Ni的步骤:负载镍有机相用弱酸性水洗涤,得到含氟洗水B以及洗涤后的负载镍有机相;洗涤后的负载镍有机相经硫酸溶液反萃得到硫酸镍溶液和萃取镍有机相;硫酸镍溶液经浓缩、冷却结晶、离心、干燥生产工艺制备得到硫酸镍。

4.根据权利要求1所述的酸性含氟、氨氮及镍废水的处理方法,其特征在于:步骤(4)中,氢氟酸调节溶液的pH值至1.5-4.0;镍的萃取剂为HBL110。

5.根据权利要求4所述的酸性含氟、氨氮及镍废水的处理方法,其特征在于:氢氟酸调节溶液的pH值至2.0-3.0。

6.根据权利要求1所述的酸性含氟、氨氮及镍废水的处理方法,其特征在于,步骤(5)中用氢氟酸调节溶液的pH值至1.0-4.0。

7.根据权利要求6所述的酸性含氟、氨氮及镍废水的处理方法,其特征在于,步骤(5)中用氢氟酸调节溶液的pH值至2.0-3.0。

8.根据权利要求1所述的酸性含氟、氨氮及镍废水的处理方法,其特征在于,步骤(5)中的负压浓缩的工艺条件为:温度为60-140℃,真空度为6kPa~80kPa;浓缩至溶液的体积为初始体积的二分之一至三分之一时,停止浓缩。

9.根据权利要求1所述的酸性含氟、氨氮及镍废水的处理方法,其特征在于,洗涤负载铁的有机相的弱酸性水为浓度3-8g/L的HF溶液。

10.根据权利要求1所述的酸性含氟、氨氮及镍废水的处理方法,其特征在于,洗涤负载镍有机相的弱酸性水为3-8g/L的硫酸溶液。

11.根据权利要求1所述的酸性含氟、氨氮及镍废水的处理方法,其特征在于,步骤(5)中得到的氟化氢铵用60-90℃的热空气在负压下干燥得到工业氟化氢铵产品。

12.根据权利要求1所述的酸性含氟、氨氮及镍废水的处理方法,其特征在于,活性炭的用量为1-5公斤/吨酸性废水。

13.根据权利要求1所述的酸性含氟、氨氮及镍废水的处理方法,其特征在于,Fe2+离子的氧化剂为纯度达到工业级以上的双氧水或者氯酸钠;双氧水的添加量为理论量的1.0~3.0倍,氯酸钠的添加量为Fe2+离子质量的0.3~1.0倍。

14.根据权利要求1所述的酸性含氟、氨氮及镍废水的处理方法,其特征在于,铁的萃取剂为二(2-乙基己基)磷酸酯(P204)、乙基己基磷酸单-2-乙基己酯(P507)。

15.根据权利要求1所述的酸性含氟、氨氮及镍废水的处理方法,其特征在于,除氟试剂为石灰、氯化钙以及磷酸盐。

说明书

一种酸性含氟、氨氮及镍废水的处理方法

技术领域

本发明涉及环保技术领域,尤其涉及废水处理技术领域,具体涉及的是酸性含氟、氨氮及镍废水处理并回收的技术领域。

背景技术

三氟化氮(NF3)是一种有毒、无色、无嗅、不燃气体,是强氧化剂和助燃剂,也是一种性能优异的清洗剂、刻蚀剂,主要用于半导体芯片、液晶平板显示器及光伏电池等领域,目前全球市场供不应求。

三氟化氮的制备方法主要有:氟气与氨气直接化合法、氟气和液氨化合法、氟气和氟化氢铵化合法、氟气与尿素化合法、氟气和氟铝酸铵化合法以及氟化氢铵熔盐电解的方法。直接化合法生产三氟化氮与熔融电解生产三氟化氮各有优缺点。直接化合法生产三氟化氮的过程中不产生爆炸性气体,生产比较安全,但是化学合成的过程不容易控制,杂质含量比较多,工艺设备复杂。熔融电解法生产三氟化氮,氟化氢与氟气得不到充分利用,不可避免造成环境污染、浪费原料,但是其生产成本低,产品收率高。目前,中国与日本的企业多采用熔融电解法生产高纯三氟化氮,而欧美国家的企业一般采用直接化合法生产三氟化氮。

氟化氢铵熔融电解是以高纯镍为阳极,由于在电解的过程中阳极上有氟气产生,阳极的腐蚀速度仍然可观。氟化氢铵熔融电解、纯化生产三氟化氮的过程中会产生酸性含氟、氨氮及镍的废水。该废水中氟以及氨氮的含量很高,镍的含量低,目前没有一种较好的方法从该废水中综合回收氟、氨以及镍。因此,寻求一种工艺简单、成本低廉、效果显著处理酸性含氟、氨氮及镍废水的方法具有重要的现实意义。

发明内容

本发明要解决的技术问题是克服现有技术的不足,提供一种工艺简单、成本低廉、效果显著的方法,该方法实现了镍、氟以及氨氮最大程度上的回收。

为解决上述技术问题,本发明采用以下技术方案:

一种酸性含氟、氨氮及镍废水的处理方法,其特征在于,包括以下步骤:

(1)吸附:活性炭吸附废水中的有机物、油及悬浮物,过滤、洗涤得到吸附后的活性炭以及吸附后液。活性炭送再生或处置。

(2)氧化:将吸附后液中Fe2+离子氧化成Fe3+离子。

(3)萃取及反萃Fe:萃取吸附后液中的Fe3+离子,得到负载铁的有机相以及萃余液A。洗涤负载铁的有机相,用盐酸反萃有机相中的铁,得到氯化铁溶液和萃取铁有机相。其中,负载铁有机相用弱酸性水及去离子水洗涤,得到含氟洗水A以及洗涤后的负载铁有机相。氯化铁溶液送废水处理系统处理。萃取铁有机相送再生处理。

(4)萃取及反萃Ni:含氟洗水A与萃余液A混合后用氢氟酸调节溶液的pH值,然后用镍萃取剂萃取镍得到负载镍有机相及萃余液B。负载镍有机相用弱酸性水洗涤,得到含氟洗水B以及洗涤后的负载镍有机相。含氟洗水B送含氟废水处理。洗涤后的负载镍有机相经硫酸溶液反萃得到硫酸镍溶液和萃取镍有机相。萃取镍有机相送再生处理。硫酸镍溶液经浓缩、冷却结晶、离心、干燥生产工艺制备得到硫酸镍。萃余液B用除油机除油得到萃余液C及除油后液。除油后液送含油废水处理系统处理。

(5)回收氟:萃余液C用氢氟酸调节溶液的pH值,调节pH值后的溶液在负压条件下浓缩,浓缩完成后经冷却结晶、离心得到氟化氢铵以及氟化氢铵结晶后液。氟化氢铵结晶后液返回氟化氢铵生产系统。氟化氢铵用热空气在负压下干燥得到工业氟化氢铵产品。

(6)回收氨氮:步骤(5)浓缩产生的蒸馏液首先采用石灰、氯化钙、磷酸盐除氟得到氟化物渣及除氟后液,除氟后液吹脱氨得到除氨后液和含氨氮气体,含氨氮气体经吸收、蒸发、结晶、干燥得到硫酸铵或者氯化铵。氟化物渣送处置。除氨后液排放或者回用于系统。

进一步的:

步骤(1)中,活性炭的用量为1-5公斤/吨酸性废水。活性炭的吸附效果以粉状为最佳。

步骤(2)中,Fe2+离子的氧化剂为纯度达到工业级以上的双氧水或者氯酸钠。双氧水的添加量为理论量的1.0~3.0倍,氯酸钠的添加量为Fe2+离子质量的0.3~1.0倍。

步骤(3)中,铁的萃取剂为二(2-乙基己基)磷酸酯(P204)、乙基己基磷酸单-2-乙基己酯(P507)所述弱酸性水为3-8g/L HF溶液。

步骤(4)中,镍的萃取剂为HBL110。萃取镍pH值的范围为1.5-4.0之间,更加优选pH值为2.0-3.0。镍萃取时间为3-5min,反萃时间为4-8min。

用3-8g/L的硫酸溶液洗涤负载镍的有机相2次,使反萃得到的硫酸镍溶液中氟离子的含量小于1mg/L。

进一步的:

步骤(1)、(2)、(3)、(4)中,所用设备的材质可采用聚乙烯或聚丙烯或氟塑料或铜或铅或镍或哈氏合金或银或者碳钢内衬氟塑料或者不锈钢内衬氟塑料。搅拌桨的材质为铜或铅或镍或哈氏合金或银或者碳钢外面包聚丙烯或氟塑料或者不锈钢外面包聚丙烯或氟塑料。但不限于上述所述材料。

进一步的,步骤(5)中:

氢氟酸调节镍萃余液的pH值在1.0-4.0之间,优选2.0-3.0之间。

负压浓缩的温度为60-140℃,浓缩真空度为6kPa~80kPa,浓缩氟化氢铵时机械搅拌(耐氟腐蚀)。浓缩至溶液的体积为初始体积的二分之一至三分之一时,停止浓缩。溶液送结晶工序。

结晶采用冰水冷却结晶,结晶完成后离心甩干,再经干燥制成氟化氢铵产品。

氟化氢铵用60-90℃的热空气在负压下干燥。

氟化氢铵浓缩设备及搅拌桨的材质可采用银或铜或蒙乃尔合金或镍等材质。氟化氢铵冷却结晶的设备材质可采用聚乙烯或聚丙烯或氟塑料或铜或铅或镍或哈氏合金或银或者碳钢内衬氟塑料或者不锈钢内衬氟塑料。所述搅拌桨的材质为铜或铅或镍或哈氏合金或银或者碳钢外面包聚丙烯或氟塑料或者不锈钢外面包聚丙烯或氟塑料。但不限于上述所述材料。

进一步的,步骤(6)中,除氟试剂采用石灰、氯化钙以及磷酸盐。

本发明中的酸性含氟、氨氮及镍废水是氟化氢铵熔融电解生产三氟化氮气体时产生的废水。

本发明中,酸性含氟、氨氮及镍废水中镍离子浓度一般为4g/L~15g/L,氟离子浓度一般为150g/L~250g/L,氨氮离子浓度一般为40g/L~160g/L,但不限于此。

与现有技术相比,本发明的优点在于:

本发明针对含有镍、氨氮及氟的复杂酸性废水提出了综合回收生产硫酸镍及工业氟化氢铵的整体工艺处理方法。废水综合回收硫酸镍,镍萃取工序中镍的回收率可以达到97%以上;废水综合回收工业氟化氢铵,在浓缩、结晶生产氟化氢铵工序中,75%以上的氟以及80%以上的氨氮以氟化氢铵的形式被回收,很少一部分氟和氨氮进入蒸馏液中,其余残留在氟化氢铵结晶母液中,氟化氢铵结晶母液返回下一浓缩、结晶生产氟化氢铵工序中。

本发明的方法具有工艺简单、工艺参数易控制、成本较低,实现了镍、氟以及氨氮以硫酸镍、氟化氢铵产品的形式予以回收。本发明操作简单、工艺条件易控制,其所能带来的经济效益是非常高的,具有很强的实用性。(发明人赵思佳;刘宇利)