申请日2018.07.20

公开(公告)日2018.12.25

IPC分类号C02F9/10; C02F103/16; C02F101/10

摘要

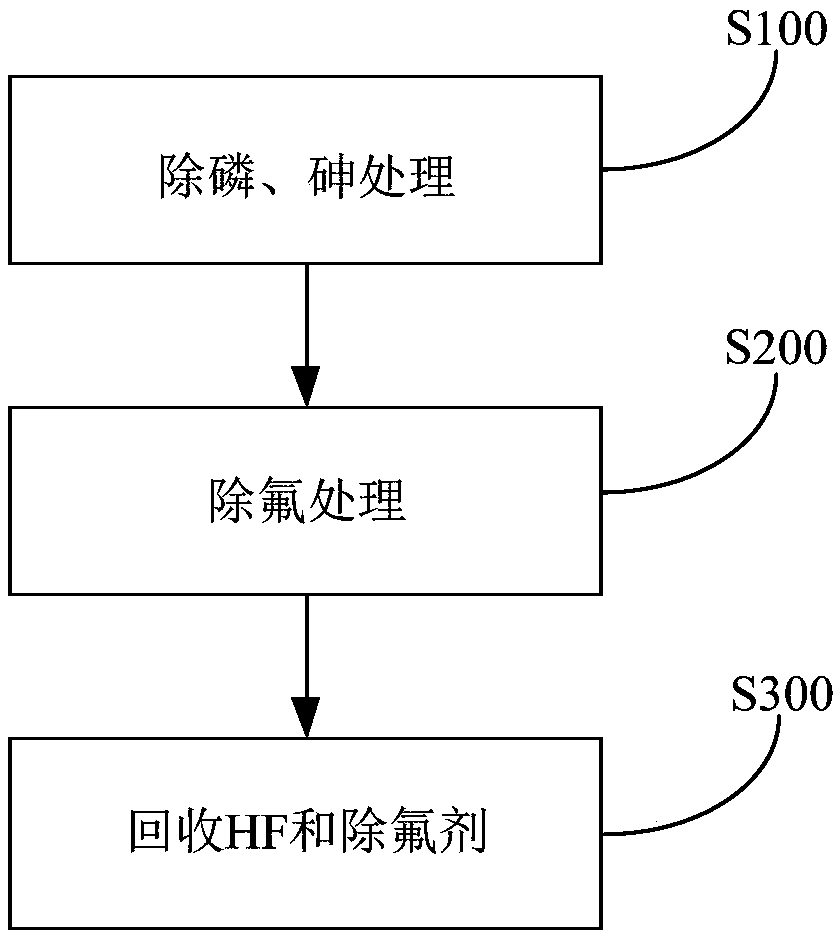

本发明公开了处理钨冶炼废水的方法。该方法包括:(1)将钨冶炼废水与除磷砷剂混合并进行过滤,以便得到除磷砷废水;(2)将所述除磷砷废水与依次除氟剂和絮凝剂混合并进行过滤,以便得到除氟渣和除氟废水;(3)将所述除氟渣与酸液混合并进行蒸馏,以便得到含有HF的气体和含有所述除氟剂的残留液。该方法可有效除去钨冶炼废水中的磷、砷、氟等有害物质,并对除氟剂进行循环利用,具有显著的经济效益和环境效益。

权利要求书

1.一种处理钨冶炼废水的方法,其特征在于,包括:

(1)将钨冶炼废水与除磷砷剂混合并进行过滤,以便得到除磷砷废水;

(2)将所述除磷砷废水与依次除氟剂和絮凝剂混合并进行过滤,以便得到除氟渣和除氟废水;

(3)将所述除氟渣与酸液混合并进行蒸馏,以便得到含有HF的气体和含有所述除氟剂的残留液。

2.根据权利要求1所述的方法,其特征在于,步骤(1)中,所述除磷砷剂包括CaCl2和Ca(OH)2。

3.根据权利要求1或2所述的方法,其特征在于,步骤(1)中,将所述钨冶炼废水与所述除磷砷剂混合后,调节体系pH值至10~12;

任选地,以摩尔量计,所述除磷砷剂中Ca的添加量为所述钨冶炼废水中P含量的2~3倍。

4.根据权利要求1所述的方法,其特征在于,步骤(2)中,所述除氟剂为LaCl3。

5.根据权利要求1或4所述的方法,其特征在于,步骤(2)中,将所述除磷砷废水与所述除氟剂混合后,调节体系pH值至5~7;

任选地,所述除氟剂的添加量为理论量的1.2~1.5倍。

6.根据权利要求1所述的方法,其特征在于,步骤(2)中,所述絮凝剂为聚丙烯酰胺。

7.根据权利要求1所述的方法,其特征在于,步骤(3)中,所述蒸馏是在135~150℃下进行1~2h完成的。

8.根据权利要求1所述的方法,其特征在于,进一步包括:

将所述除氟废水进行离子交换处理,以便回收所述除氟废水中的所述除氟剂。

9.根据权利要求8所述的方法,其特征在于,采用001×7钠型强酸性阳离子树脂进行所述离子交换处理。

10.根据权利要求8或9所述的方法,其特征在于,在所述离子交换处理中,调节体系pH值至6~7.5。

说明书

处理钨冶炼废水的方法

技术领域

本发明涉及化工领域,具体而言,本发明涉及处理钨冶炼废水的方法。

背景技术

目前,国内大部分钨冶炼厂采用“压煮-离子交换-蒸发结晶”工艺生产仲钨酸铵(APT),每生产1t仲钨酸铵约排放废水100~120m3,对于仲钨酸铵日产量为20t的钨冶炼厂,废水日排放量可达2000m3,废水中氟离子浓度在100mg/L左右,这些氟化物直接排放会严重危害生物健康。同时,氟又是宝贵的资源,液态氟可作为火箭燃料的氧化剂,也可作为牙膏的添加剂,坚固骨骼和牙齿。所以,如果直接排放含氟的钨冶炼废水,既污染环境又浪费资源。

钨冶炼离子交换废水相对于其他废水主要的特点是废水量大和废水体系中有大量的强电解质(如Na+、Cl-),这为废水除氟带来极大的难度。因而,现有的处理钨冶炼废水的手段仍有待改进。

发明内容

本发明是基于发明人对以下问题和事实的发现而提出的:

发明人在对钨冶炼废水处理工艺的研究中发现,目前处理含氟废水技术方法有很多,主要分为:化学沉淀法、混凝沉淀法、吸附法、电凝聚法、电渗析法等。化学沉淀法中最常见是钙盐沉淀法,该技术以乳液状的Ca(OH)2作为沉淀剂沉淀废水中的F-,原料用量大、渣量大,还存在出水氟浓度高和反应速度慢等问题。有研究者在此技术条件下提出添加晶种、磷酸等改进措施,一定程度上降低了出水氟浓度,加快了反应速度。混凝沉淀法因水中Cl-、SO42-等阴离子与F-存在竞争,使絮凝剂Al(OH)3对F-的吸附交换容量显著减少,原料用量加大,渣量增大。这类技术方法除氟效果一般且产生的渣量大,难以对渣进行有效的回收处理,含氟渣丢弃于环境中,会继续破坏生态环境。吸附法吸附容量小,电凝聚法、电渗析法等电化学技术处理量小、能耗大。这类技术方法都是把氟作为有害物质除去,浪费了氟资源。

鉴于此,本发明提出处理钨冶炼废水的方法。该方法可有效除去钨冶炼废水中的磷、砷、氟等有害物质,并对除氟剂进行循环利用,具有显著的经济效益和环境效益。

在本发明的一个方面,本发明了提出了一种处理钨冶炼废水的方法。根据本发明的实施例,该方法包括:(1)将钨冶炼废水与除磷砷剂混合并进行过滤,以便得到除磷砷废水;(2)将所述除磷砷废水与依次除氟剂和絮凝剂混合并进行过滤,以便得到除氟渣和除氟废水;(3)将所述除氟渣与酸液混合并进行蒸馏,以便得到含有HF的气体和含有所述除氟剂的残留液。

根据本发明实施例的处理钨冶炼废水的方法,首先利用除磷砷剂除去钨冶炼废水中的磷和砷。发明人在实验中发现,如果直接利用除氟剂沉淀废水中的F-,废水中的PO43-、AsO43-将会优先与除氟剂形成相对于氟盐溶度积(Ksp)更小的磷酸盐和砷酸盐沉淀,造成除氟剂的浪费。而本发明的方法,首先利用成本更低的除磷砷剂除去钨冶炼废水中的磷和砷,有效避免了磷砷对后续除氟的影响,同时降低了工艺成本。进一步地,向除磷砷废水中依次加入除氟剂和絮凝剂并进行过滤,得到以氟盐为主要成分的除氟渣和除氟废水。后续将除氟渣与酸液混合,随着除氟渣的酸解,渣中的F-转化为HF,而金属阳离子则回到液相之中,进而通过蒸馏的方法回收HF,并使除氟剂的金属阳离子残留于蒸馏残留液,实现了HF和除氟剂的综合回收。由此,根据本发明实施例的处理钨冶炼废水的方法,在有效除去钨冶炼废水中的磷、砷、氟等有害物质的同时,对除氟剂进行循环利用,具有显著的经济效益和环境效益。

另外,根据本发明上述实施例的处理钨冶炼废水的方法还可以具有如下附加的技术特征:

在本发明的一些实施例中,步骤(1)中,所述除磷砷剂包括CaCl2和Ca(OH)2。由此,除磷砷剂成本低廉,除磷、砷效果好。

在本发明的一些实施例中,步骤(1)中,将所述钨冶炼废水与所述除磷砷剂混合后,调节体系pH值至10~12。由此,可进一步提高废水中磷和砷的去除率。

在本发明的一些实施例中,以摩尔量计,所述除磷砷剂中Ca的添加量为所述钨冶炼废水中P含量的2~3倍。由此,可进一步提高废水中磷和砷的去除率。

在本发明的一些实施例中,步骤(2)中,所述除氟剂为LaCl3。由此,可进一步提高废水中的氟的去除率。

在本发明的一些实施例中,步骤(2)中,将所述除磷砷废水与所述除氟剂混合后,调节体系pH值至5~7。由此,可进一步提高废水中的氟的去除率。

在本发明的一些实施例中,所述除氟剂的添加量为理论量的1.2~1.5倍。由此,可进一步提高废水中的氟的去除率。

在本发明的一些实施例中,步骤(2)中,所述絮凝剂为聚丙烯酰胺(PAM)。由此,可进一步提高废水中的氟的去除率。

在本发明的一些实施例中,步骤(3)中,所述蒸馏是在135~150℃下进行1~2h完成的。由此,可进一步提高除氟渣中HF的回收率。

在本发明的一些实施例中,所述处理钨冶炼的方法进一步包括:将所述除氟废水进行离子交换处理,以便回收所述除氟废水中的所述除氟剂。由此,可进一步提高除氟剂的回收率。

在本发明的一些实施例中,采用001×7钠型强酸性阳离子树脂进行所述离子交换处理。由此,可进一步提高除氟剂的回收率。

在本发明的一些实施例中,在所述离子交换处理中,调节体系pH值至6~7.5。由此,可进一步提高除氟剂的回收率。

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。