申请日2013.06.28

公开(公告)日2014.12.31

IPC分类号C02F1/78; C02F9/14

摘要

本发明涉及污水处理行业中高盐有机污水处理技术,具体涉及一种三次采油助剂表面活性剂的生产污水处理技术。由于表面活性剂生产污水具有流量小、污染物浓度高的特点。本发明提供了一种“源头治理、单独强化处理达标排放”的处理方案。处理方案采用高级氧化法预处理与后续生化处理法相结合的处理技术。污水经臭氧接触氧化塔预处理后,其生物降解性能明显改善,而后经稀释后进入水解酸化池和接触氧化池进行生化处理,最后进入竖流式沉淀池出水。经本技术处理后污水能够满足达标排放的相关标准。因此,该技术具有处理效果好、处理成本低和工艺流程简单等优点,具有较好的经济和应用价值。

权利要求书

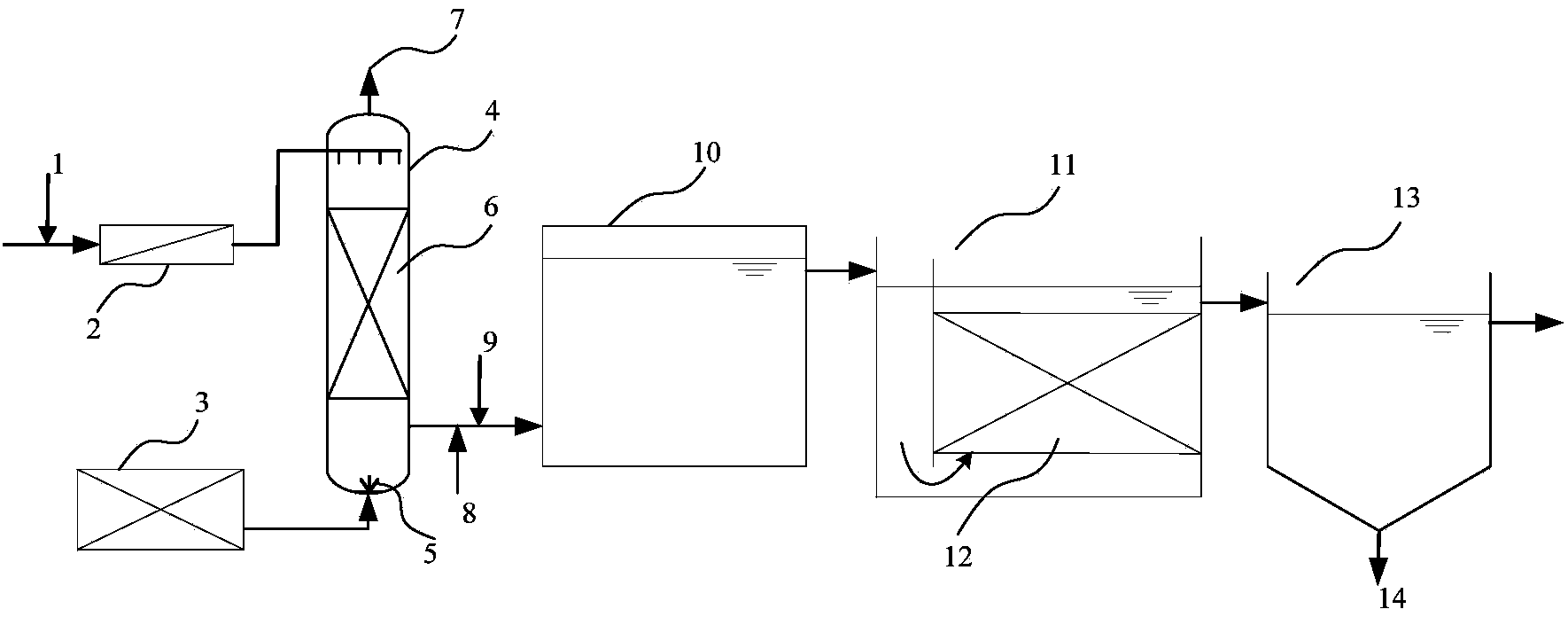

1.一种三次采油表面活性剂生产污水的处理方法,其特征在于:所述三次采油表面活性剂生产污水为含有高浓度无机盐和难降解高分子有机污染物的表面活性剂生产污水,包括但不限于:烷基酚磺酸聚氧乙烯醚羧酸盐类的表面活性剂生产污水,烷基酚磺酸聚氧乙烯醚磺酸盐类的表面活性剂生产污水,具体包括以下步骤:步骤一:三次采油表面活性剂生产污水收集和pH调节:将三次采油表面活性剂的各个生产工段的污水收集形成三次采油表面活性剂生产污水,因各工段的污水pH波动较大,三次采油表面活性剂生产污水的pH调节按以下原则进行,将三次采油表面活性剂生产污水pH控制在6~9范围内:当三次采油表面活性剂生产污水的pH>9时,加入浓度为95~98%的浓硫酸,

当三次采油表面活性剂生产污水的pH<6时,加入浓度为30%的氢氧化钠;步骤二:调节完pH后的三次采油表面活性剂生产污水,由臭氧接触氧化塔(4)上部的布水器进行均匀布水,臭氧由臭氧发生系统

(3)生成并由臭氧接触氧化塔(4)下部的微孔曝气系统(5)进入,从而形成气/水的逆向接触反应,反应后的尾气由臭氧接触氧化塔(4)顶部的尾气排放系统(7)排出,处理后的三次采油表面活性剂生产污水由臭氧接触氧化塔(4)下部侧边排口排出;臭氧接触氧化塔(4)中设有催化剂(6),催化剂(6)的填装体积为臭氧接触氧化塔(4)有效体积的20%~50%;

步骤三:从臭氧接触氧化塔(4)下部侧边排口排出的三次采油表面活性剂生产污水含有大量的无机盐类,通过稀释水加入系统(8)加入稀释水对其进行稀释,使稀释后的三次采油表面活性剂生产污水中总溶固<1g/L;将城市生活污水通过城市生活污水加入系统(9)加入稀释后的三次采油表面活性剂生产污水中,使得污水中COD:N:P的质量比范围为100~300:3~5:1;

步骤四:经步骤三处理过的三次采油表面活性剂生产污水进入水解酸化池(10)进行水解酸化处理;

步骤五:经步骤四处理过的三次采油表面活性剂生产污水进入接触氧化池(11)进行好氧接触氧化处理;

步骤六:经步骤五处理过的三次采油表面活性剂生产污水进入竖流式沉淀池(13),水力停留时间为3~4h,上部出水,池底设有污泥排放/回流系统(14),污泥排放/回流系统(14)排出的污泥可回流至水解酸化池(10)和/或接触氧化池(11)中。

2.如权利要求1所述的三次采油表面活性剂生产污水的处理方法,其特征在于:步骤一中,浓硫酸或氢氧化钠由酸/碱加入系统(1)经管道混合器(2)与三次采油表面活性剂生产污水充分混合,进行充分均质,最终将三次采油表面活性剂生产污水pH控制在6~9范围内。

3.如权利要求1所述的三次采油表面活性剂生产污水的处理方法,其特征在于:步骤二中,所述催化剂(6)采用多层夹板式安装在臭氧接触氧化塔(4)的中部。

4.如权利要求1所述的三次采油表面活性剂生产污水的处理方法,其特征在于:步骤二中,催化剂(6)采用活性炭负载过渡金属型催化剂,所述过渡金属为Fe、Mn或Cu。

5.如权利要求1所述的三次采油表面活性剂生产污水的处理方法,其特征在于:步骤二中,臭氧接触氧化塔(4)运行时催化剂(6)为流化态,以防止三次采油表面活性剂生产污水在催化剂表面形成盐析现象。

6.如权利要求1所述的三次采油表面活性剂生产污水的处理方法,其特征在于:步骤二中,三次采油表面活性剂生产污水中臭氧加入量为300~500g/m3,水力停留时间范围为0.5~1h。

7.如权利要求1所述的三次采油表面活性剂生产污水的处理方法,其特征在于:步骤三中,为达到COD:N:P的质量比,必要时需向稀释后的污水中加入尿素或磷酸二氢钠。

8.如权利要求1所述的三次采油表面活性剂生产污水的处理方法,其特征在于:步骤三中,所述稀释水采用低盐的自来水、江河水、工艺蒸汽冷凝水排水或污水处理厂生化二级出水。

9.如权利要求1所述的三次采油表面活性剂生产污水的处理方法,其特征在于:步骤四中,水解酸化池(10)水力停留时间范围为10~15h;进水CODCr范围为500~800mg/L;CODCr容积负荷范围为1~3kg/m3·d;溶解氧小于0.3mg/L;污泥浓度范围为10~15g/L;水温温度范围为25~45℃。

10.如权利要求1所述的三次采油表面活性剂生产污水的处理方法,其特征在于:步骤五中,接触氧化池(11)的水力停留时间范围为15~20h;CODCr容积负荷范围为1~1.5kg/m3·d;溶解氧范围3~5mg/L;污泥浓度范围为5~10g/L;水温温度范围为25~45℃。

11.如权利要求1所述的三次采油表面活性剂生产污水的处理方法,其特征在于:步骤六中,按质量百分比计,回流至水解酸化池(10)或接触氧化池(11)中的污泥占总排出污泥量的5~15%。

说明书

一种三次采油表面活性剂生产污水的处理方法

技术领域

本发明涉及污水处理行业中高盐有机污水处理技术,具体涉及一种三次采油表面活性剂生产污水的处理方法。

背景技术

我国大庆、胜利、华北、中原等大型油田均已进入三次采油阶段。为了提高油田采收率,化学驱油是三次采油的主要方法之一。无论是表面活性剂驱油体系,还是ASP三元复合驱(表面活性剂+碱+聚合物)驱油体系,都需要用表面活性剂来降低油水界面张力以达到提高原油采收率的目的。

三次采油表面活性剂绝大部分是阴离子磺酸盐及羧酸盐,以提高采油率效果。随着油田开采程度的日益深入,采油地层越来越深,表面活性剂的使用温度越来越高,水质矿化度也越来越高。表面活性剂要求在高温高盐条件下具有稳定的化学结构,并能与原油形成超低的界面张力。因此,为了提高表面活性剂的抗盐能力和耐温性能,在分子结构中引入非离子聚氧烷基,或在阴离子型分子中引入阳离子型亲水基,或引入同种或异种的另一个或多个的阴离子亲水基,如烷基酚磺酸聚氧乙烯醚羧酸盐(如专利CN101279935报道)和烷基酚磺酸聚氧乙烯醚磺酸盐(如专利CN101279936报道)等分子结构。此类表面活性剂在生产过程中,产生含有高浓度无机盐和难降解高分子有机污染物的表面活性剂生产污水,是典型的高盐有机污水,然而,目前我国对该类污水的处理技术未见相关报道。目前,表面活性剂生产企业通常将该污水与其他废水混合后进行集中生化处理后排放,这将会出现以下几方面的问题。首先,难降解的高浓度有机污染物对后续生化处理工艺造成冲击,大大影响了生化工艺的处理效果。其次,将小流量、高浓度的表面活性剂生产污水直接进入生化处理工艺,势必会大幅提高生化处理工艺的生物负荷,相应地会提高清水稀释量和能耗、物耗投入,导致了生化工艺的处理成本提高。再次,由于三次采油表面活性剂生产污水中含有高浓度的无机盐,在生化处理过程中去除率很低,导致污水在深度处理回收利用过程中,无论作为循环冷却水使用还是进行双膜法处理,这些盐类物质都会带来较大困扰。尤其是对于水质资源匮乏的北方,这样的困扰尤为明显。

发明内容

对现有技术中存在的缺陷,本发明提供了一种三次采油表面活性剂生产污水的处理方法,采用高级氧化法预处理与后续生化处理法相结合,具有处理效果好、处理成本低和工艺流程简单等优点,具有较好的经济和应用价值。为达到以上目的,本发明采取的技术方案是:一种三次采油表面活性剂生产污水的处理方法,其特征在于:所述三次采油表面活性剂生产污水为含有高浓度无机盐和难降解高分子有机污染物的表面活性剂生产污水,包括但不限于:烷基酚磺酸聚氧乙烯醚羧酸盐类的表面活性剂生产污水,烷基酚磺酸聚氧乙烯醚磺酸盐类的表面活性剂生产污水,具体包括以下步骤:

步骤一:三次采油表面活性剂生产污水收集和pH调节:将三次采油表面活性剂的各个生产工段的污水收集形成三次采油表面活性剂生产污水,因各工段的污水pH波动较大,三次采油表面活性剂生产污水的pH调节按以下原则进行,将三次采油表面活性剂生产污水pH控制在6~9范围内:

当三次采油表面活性剂生产污水的pH>9时,加入浓度为95~98%的浓硫酸,

当三次采油表面活性剂生产污水的pH<6时,加入浓度为30%的氢氧化钠;

步骤二:调节完pH后的三次采油表面活性剂生产污水,由臭氧接触氧化塔4上部的布水器进行均匀布水,臭氧由臭氧发生系统3生成并由臭氧接触氧化塔4下部的微孔曝气系统5进入,从而形成气/水的逆向接触反应,反应后的尾气由臭氧接触氧化塔4顶部的尾气排放系统7排出,处理后的三次采油表面活性剂生产污水由臭氧接触氧化塔4下部侧边排口排出;臭氧接触氧化塔4中设有催化剂6,催化剂6的填装体积为臭氧接触氧化塔4有效体积的20%~50%;

步骤三:从臭氧接触氧化塔4下部侧边排口排出的三次采油表面活性剂生产污水含有大量的无机盐类,通过稀释水加入系统8加入稀释水对其进行稀释,使稀释后的三次采油表面活性剂生产污水中总溶固<1g/L;

将城市生活污水通过城市生活污水加入系统9加入稀释后的三次采油表面活性剂生产污水中,使得污水中COD:N:P的质量比范围为100~300:3~5:1;

步骤四:经步骤三处理过的三次采油表面活性剂生产污水进入水解酸化池10进行水解酸化处理;

步骤五:经步骤四处理过的三次采油表面活性剂生产污水进入接触氧化池11进行好氧接触氧化处理;

步骤六:经步骤五处理过的三次采油表面活性剂生产污水进入竖流式沉淀池13,水力停留时间为3~4h,上部出水,池底设有污泥排放/回流系统14,污泥排放/回流系统14排出的污泥可回流至水解酸化池10和/或接触氧化池11中。在上述技术方案的基础上,步骤一中,浓硫酸或氢氧化钠由酸/碱加入系统1经管道混合器2与三次采油表面活性剂生产污水充分混合,进行充分均质,最终将三次采油表面活性剂生产污水pH控制在6~9范围内。

在上述技术方案的基础上,步骤二中,所述催化剂6采用多层夹板式安装在臭氧接触氧化塔4的中部。在上述技术方案的基础上,步骤二中,催化剂6采用活性炭负载过渡金属型催化剂,所述过渡金属为Fe、Mn或Cu。在上述技术方案的基础上,步骤二中,臭氧接触氧化塔4运行时催化剂6为流化态,以防止三次采油表面活性剂生产污水在催化剂表面形成盐析现象。

在上述技术方案的基础上,步骤二中,三次采油表面活性剂生产污水中臭氧加入量为300~500g/m3,水力停留时间范围为0.5~1h。在上述技术方案的基础上,步骤三中,为达到COD:N:P的质量比,必要时需向稀释后的污水中加入尿素或磷酸二氢钠。在上述技术方案的基础上,步骤三中,所述稀释水采用低盐的自来水、江河水、工艺蒸汽冷凝水排水或污水处理厂生化二级出水。在上述技术方案的基础上,步骤四中,水解酸化池10水力停留时间范围为10~15h;进水CODCr范围为500~800mg/L;CODCr容积负荷范围为1~3kg/m3·d;溶解氧小于0.3mg/L;污泥浓度范围为10~15g/L;水温温度范围为25~45℃。

在上述技术方案的基础上,步骤五中,接触氧化池11的水力停留时间范围为15~20h;CODCr容积负荷范围为1~1.5kg/m3·d;溶解氧范围3~5mg/L;污泥浓度范围为5~10g/L;水温温度范围为25~45℃。在上述技术方案的基础上,步骤六中,按质量百分比计,回流至水解酸化池10或接触氧化池11中的污泥占总排出污泥量的5~15%。

本发明所述的三次采油表面活性剂生产污水的处理方法,采用“源头治理、单独强化处理达标排放”的处理方案,将高级氧化法预处理与后续生化处理法相结合,具有处理效果好、处理成本低和工艺流程简单等优点,具有较好的经济和应用价值,实现了三次采油表面活性剂生产污水高效处理与达标排放。