申请日2017.12.13

公开(公告)日2018.07.31

IPC分类号C02F1/44

摘要

本实用新型公开了污水过滤膜组用支撑装置,包括支撑板在所述支撑板的板面上均设置有若干个支撑块,所述支撑块为半球形,其平面端与支撑板的板面连接,在所述支撑板上设置有通孔,所述通孔的轴线与支撑板的中垂线重合。将金属网支撑件更改为支撑板,不仅能降低原材料成本,还提高了安装的效率;同时支撑块的设置便于使膜片和支撑板之间形成便于过滤水流通的空间,提高过滤膜组的过滤效率;而支撑块为半球形,其外凸面与膜片接触,以使膜片与支撑块之间的接触为弧形接触,利于降低膜片与支撑块之间接触部位的应力,保护膜片的质量,避免在曝气使,膜片反复撞击非圆弧面的支撑块产生损伤地情况出现。

权利要求书

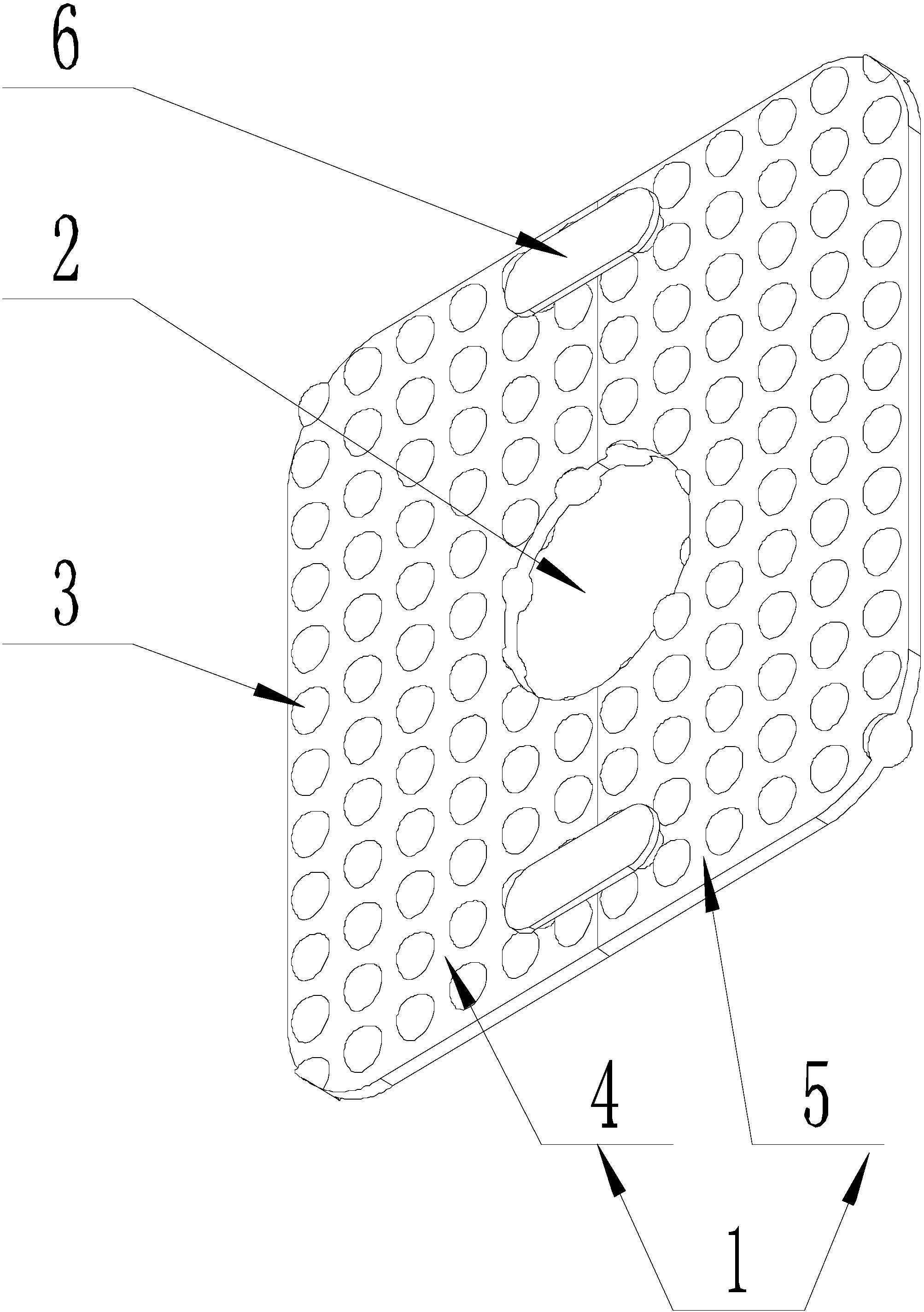

1.污水过滤膜组用支撑装置,其特征在于:包括支撑板(1)在所述支撑板(1)的板面上均设置有若干个支撑块(3),所述支撑块(3)为半球形,其平面端与支撑板(1)的板面连接,在所述支撑板(1)上设置有通孔(2),所述通孔(2)的轴线与支撑板(1)的中垂线重合。

2.根据权利要求1所述的污水过滤膜组用支撑装置,其特征在于:所述支撑板(1)被一个平面等分为左板(4)和右板(5),所述平面平行于通孔(2)的轴线,所述左板(4)通过卡扣组件与右板(5)拆卸式连接,以形成支撑板(1)。

3.根据权利要求2所述的污水过滤膜组用支撑装置,其特征在于:所述卡扣组件包括连接板(6),在所述连接板(6)的两端均设置有连接轴(7),所述连接轴(7)的轴线均垂直于连接板(6),在左板(4)和右板(5)上均设置有连接孔(8),一个连接轴(7)插入左板(4)的连接孔(8)中,另一个连接轴(7)插入右板(5)的连接孔(8)中。

4.根据权利要求3所述的污水过滤膜组用支撑装置,其特征在于:在所述连接轴(7)上远离连接板(6)的一端均套设有橡胶挡圈(9),所述橡胶挡圈(9)的轴线与对应的连接轴(7)的轴线重合,且橡胶挡圈(9)的外径大于连接孔(8)的直径,当连接轴(7)插入连接孔(8)中时,橡胶挡圈(9)位于连接孔(8)远离连接板(6)的一侧。

5.根据权利要求4所述的污水过滤膜组用支撑装置,其特征在于:在连接轴(7)上位于橡胶挡圈(9)和连接板(6)之间均套设有限位圈(10),所述限位圈(10)为橡胶圈,其轴线与对应的连接轴(7)的轴线重合,其外径大于连接孔(8)的直径,当连接轴(7)插入连接孔(8)中时,限位圈(10)上靠近橡胶挡圈(9)的一端与支撑板(1)接触。

6.根据权利要求5所述的污水 过滤膜组用支撑装置,其特征在于:在所述连接轴(7)上均设置有两个环形槽,所述环形槽的轴线与对应的连接轴(7)的轴线重合,且橡胶挡圈(9)和限位圈(10)分别各套设在一个环形槽中。

7.根据权利要求6所述的污水过滤膜组用支撑装置,其特征在于:所述橡胶挡圈(9)和限位圈(10)均为O形圈。

8.根据权利要求6或7所述的污水过滤膜组用支撑装置,其特征在于:所述环形槽的横截面均为半圆形。

9.根据权利要求2-7中任一项所述的污水过滤膜组用支撑装置,其特征在于:所述卡扣组件有两个,并沿通孔(2)的轴线中心对称。

10.根据权利要求1所述的污水过滤膜组用支撑装置,其特征在于:所述支撑块(3)均匀地分布在对应的支撑板(1)的板面上。

说明书

污水过滤膜组用支撑装置

技术领域

本实用新型涉及环保领域,具体涉及污水过滤膜组用支撑装置。

背景技术

超滤膜是最早开发的高分子分离膜之一。超滤膜是一种孔径规格一致,额定孔径范围为0.01微米以下的微孔过滤膜。在超滤膜的一侧施以适当压力,就能筛出小于孔径的溶质分子,以分离分子量大于500道尔顿(原子质量单位)、粒径大于10纳米的颗粒。

超滤膜的工业应用十分广泛,已成为新型化工单元操作之一。用于分离、浓缩、纯化生物制品、医药制品以及食品工业中;还用于血液处理、废水处理和超纯水制备中的终端处理装置。

超滤膜筛分过程,以膜两侧的压力差为驱动力,以超滤膜为过滤介质,在一定的压力下,当原液流过膜表面时,超滤膜表面密布的许多细小的微孔只允许水及小分子物质通过而成为透过液,而原液中体积大于膜表面微孔径的物质则被截留在膜的进液侧,成为浓缩液,因而实现对原液的净化、分离和浓缩的目的。每米长的超滤膜丝管壁上约有60亿个0.01微米的微孔,其孔径只允许水分子、水中的有益矿物质和微量元素通过,而目前已知世界最小细菌的体积在0.2微米,因此细菌以及比细菌体积大得多的胶体、铁锈、悬浮物、泥沙、大分子有机物等都能被超滤膜截留下来,从而实现了净化过程。

为了更方便地净化污水,现设计出了污水处理箱以及位于处理箱中的过滤膜组。滤膜组包括多个膜片、流道布以及用于支撑膜片和流道布的金属网。金属网的采用不仅制造成本偏高,且安装复杂。

实用新型内容

本实用新型目的在于提供污水过滤膜组用支撑装置,解决软片膜中用于支撑膜片和流道布的金属网不仅制造成本偏高,且安装复杂的问题。因此本实用新型设计出供污水过滤膜组用支撑装置,将金属网支撑件更改为本实用新型设计出的支撑装置,不仅能降低原材料成本,还提高了安装的效率。

本实用新型通过下述技术方案实现:

污水过滤膜组用支撑装置,包括支撑板在所述支撑板的板面上均设置有若干个支撑块,所述支撑块为半球形,其平面端与支撑板的板面连接,在所述支撑板上设置有通孔,所述通孔的轴线与支撑板的中垂线重合。

将金属网支撑件更改为支撑板,不仅能降低原材料成本,还提高了安装的效率;同时支撑块的设置便于使膜片和支撑板之间形成便于过滤水流通的空间,提高过滤膜组的过滤效率;而支撑块为半球形,其外凸面与膜片接触,以使膜片与支撑块之间的接触为弧形接触,利于降低膜片与支撑块之间接触部位的应力,保护膜片的质量,避免在曝气使,膜片反复撞击非圆弧面的支撑块产生损伤地情况出现。

进一步地,所述支撑板被一个平面等分为左板和右板,所述平面平行于通孔的轴线,所述左板通过连接组件与右板拆卸式连接,以形成支撑板。

连接组件可以采用轴孔配合的卡扣组件固定左板与右板、或者采用夹子将左板与右板连接、或者绳索固定、或者橡皮圈绑缚、或者螺钉等连接件将左板与右板拆卸式连接。

将支撑板拆分为左板和右板,便于本实用新型的仓储与运输。并且在制造支撑板时,如果采用整板进行冲孔以形成通孔时,由于支撑板的柔性低,冲孔使容易在通孔的孔壁周围产生裂纹,降低本实用新型的使用寿命;而将支撑板分隔为左板和右板后,再分别在其上冲裁或者切割出一半的通孔时,能极大地减小板面在切割中因切削或者冲裁承受的应力,继而防止裂纹的产生。

进一步地,所述连接组件包括连接板,在所述连接板的两端均设置有连接轴,所述连接轴的轴线均垂直于连接板,在左板和右板上均设置有连接孔,一个连接轴插入左板的连接孔中,另一个连接轴插入右板的连接孔中。

通过采用连接轴、连接板来将左板和右板连接起来,提高了左板和右板的安装效率。同时为了提高左板和右板与连接轴之间连接的稳定性,可减小连接轴与连接孔之间的配合间隙。

进一步地,在所述连接轴上远离连接板的一端均套设有橡胶挡圈,所述橡胶挡圈的轴线与对应的连接轴的轴线重合,且橡胶挡圈的外径大于连接孔的直径,当连接轴插入连接孔中时,橡胶挡圈位于连接孔远离连接板的一侧。

连接轴插入连接孔中时,橡胶挡圈与连接孔接触时,橡胶挡圈受压变形,以便于其通过连接孔;当橡胶挡圈穿出连接孔时,橡胶挡圈恢复原形,并防止连接轴随意从连接孔中退出,继而提高左板和右板与连接轴之间连接的稳定性。

进一步地,在连接轴上位于橡胶挡圈和连接板之间均套设有限位圈,所述限位圈为橡胶圈,其轴线与对应的连接轴的轴线重合,其外径大于连接孔的直径,当连接轴插入连接孔中时,限位圈上靠近橡胶挡圈的一端与支撑板接触。

限位圈的设置以使在曝气中,减缓支撑板因拆分为左板和右板时振动幅度不一致带来的应力损伤。

进一步地,在所述连接轴上均设置有两个环形槽,所述环形槽的轴线与对应的连接轴的轴线重合,且橡胶挡圈和限位圈分别各套设在一个环形槽中。

所述橡胶挡圈和限位圈均为O形圈。

所述环形槽的横截面均为半圆形。

橡胶挡圈和限位圈嵌设在对应的环形槽中,便于后期对老化的O形圈更换。

进一步地,所述连接组件有两个,并沿通孔的轴线中心对称。设置多个连接组件,提高了左板和右板之间连接的稳定性。

进一步地,所述支撑块均匀地分布在对应的支撑板的板面上。

本实用新型与现有技术相比,具有如下的优点和有益效果:

1、本实用新型污水过滤膜组用支撑装置,将金属网支撑件更改为支撑板,不仅能降低原材料成本,还提高了安装的效率;同时支撑块的设置便于使膜片和支撑板之间形成便于过滤水流通的空间,提高过滤膜组的过滤效率;而支撑块为半球形,其外凸面与膜片接触,以使膜片与支撑块之间的接触为弧形接触,利于降低膜片与支撑块之间接触部位的应力,保护膜片的质量,避免在曝气使,膜片反复撞击非圆弧面的支撑块产生损伤地情况出现;

2、本实用新型污水过滤膜组用支撑装置,将支撑板拆分为左板和右板,便于本实用新型的仓储与运输;并且在制造支撑板时,如果采用整板进行冲孔以形成通孔时,由于支撑板的柔性低,冲孔使容易在通孔的孔壁周围产生裂纹,降低本实用新型的使用寿命;而将支撑板分隔为左板和右板后,再分别在其上冲裁或者切割出一半的通孔时,能极大地减小板面在切割中因切削或者冲裁承受的应力,继而防止裂纹的产生;

3、本实用新型污水过滤膜组用支撑装置,橡胶挡圈穿出连接孔时,橡胶挡圈恢复原形,并防止连接轴随意从连接孔中退出,继而提高左板和右板与连接轴之间连接的稳定性。