申请日2018.04.02

公开(公告)日2018.07.10

IPC分类号C10J3/48; C10J3/72

摘要

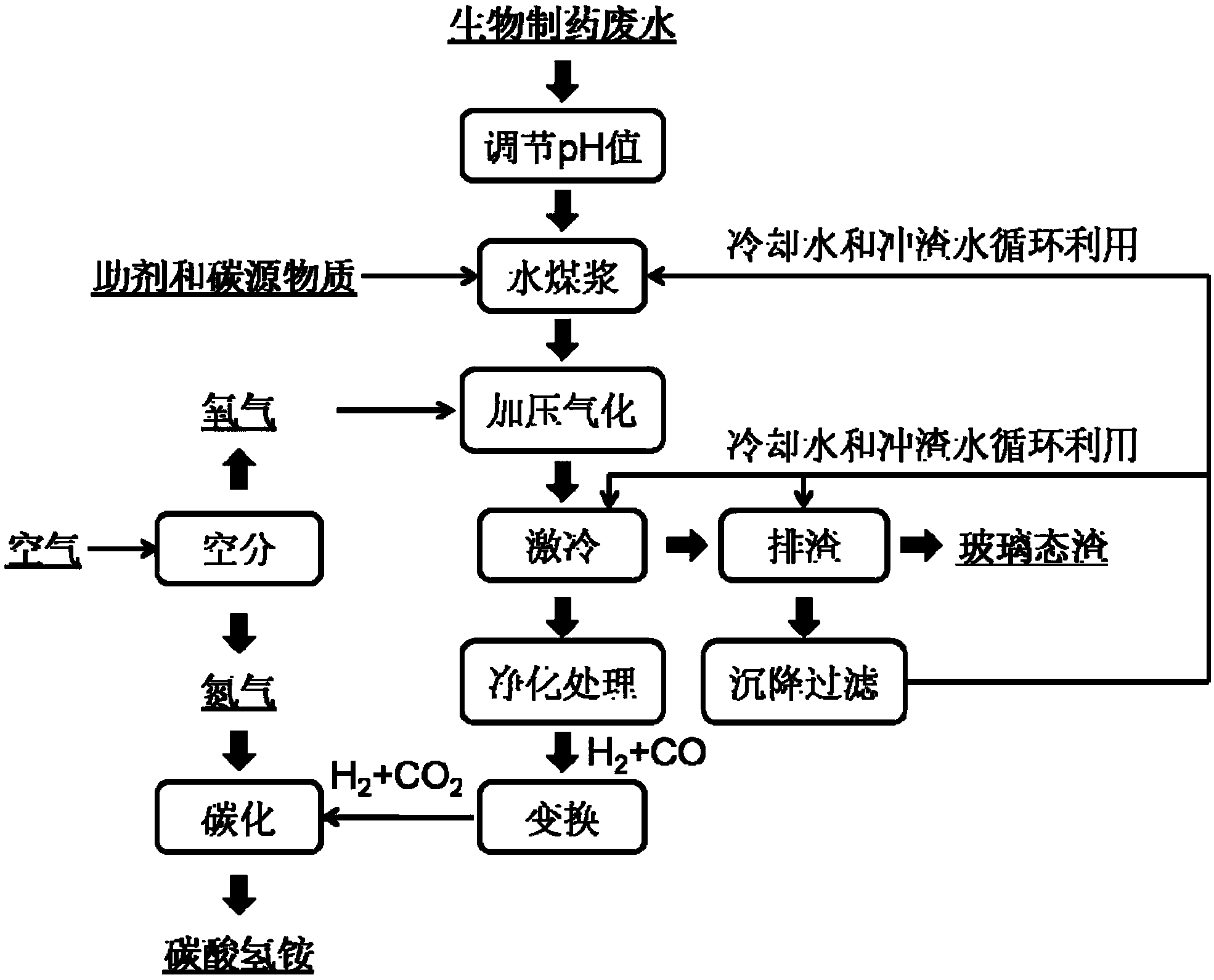

本发明提供了一种生物制药废水的无害化处置利用方法,所述方法包括以下步骤:将待处理生物制药废水制成预处理液;将预处理液、助剂和碳源物质混合,制成水煤浆;将水煤浆在含氧气氛中,于1000℃~1700℃和0.5MPa~5MPa下进行气化反应,得到气态产物和液态熔渣;将气态产物和液态熔渣进行激冷并分离得到混合气体和玻璃态渣。本发明采用水煤浆气化技术,将生物制药废水中的有机组分转化成CO、H2和SO2等气体,经净化和变换处理后得到富含H2和CO2的净化气体,可作为生产碳酸氢铵的原料,而重金属等有毒有害物质被固定于性质稳定的玻璃态渣中,避免了对环境的二次污染风险,实现了生物制药废水的高值化利用。

权利要求书

1.一种生物制药废水的无害化处置利用方法,其特征在于,所述方法包括以下步骤:

(1)将待处理生物制药废水制成预处理液;

(2)将步骤(1)所述预处理液与助剂和碳源物质混合,制成水煤浆;

(3)将步骤(2)所述水煤浆在含氧气氛中,于1000℃~1700℃和0.5MPa~5MPa下进行气化反应,得到气态产物和液态熔渣;

(4)将步骤(3)得到的气态产物和液态熔渣进行激冷并分离得到混合气体和玻璃态渣。

2.根据权利要求1所述的一种生物制药废水的无害化处置利用方法,其特征在于,步骤(1)所述待处理生物制药废水为生物制药厂的发酵残余液和/或提取废水;

优选地,步骤(1)中调节待处理生物制药废水的pH值至4~6,得到预处理液;

优选地,采用酸性物质调节待处理生物制药废水的pH值至4~6;

优选地,所述酸性物质为无机酸、有机酸或弱酸盐中任意一种或至少两种的组合;

优选地,所述酸性物质为硝酸、硫酸、盐酸、碳酸氢钠、柠檬酸或草酸中的任意一种或至少两种的组合。

3.根据权利要求1或2所述的一种生物制药废水的无害化处置利用方法,其特征在于,步骤(2)中所述助剂为两亲性表面活性剂;

优选地,步骤(1)所述助剂为萘磺酸盐、木质素磺酸盐、磺化腐殖酸盐、聚烯烃磺酸盐、聚丙烯酸酯、羧酸盐或磷酸盐中任意一种或至少两种的组合,优选为萘磺酸钠、木质素磺酸钾、磺化腐殖酸钠、聚烯烃磺酸钾或磷酸钠中任意一种或至少两种的组合。

4.根据权利要求1-3任一项所述的一种生物制药废水的无害化处置利用方法,其特征在于,步骤(2)所述碳源物质为木炭、煤、焦粉、炭黑或以C、H和O为主要成分的有机物中的任意一种或至少两种的组合;

优选地,步骤(2)所述预处理液、助剂与碳源物质的质量比为100:(0.2~2.0):(50~200),优选为100:(0.5~1.0):(100~150)。

5.根据权利要求1-4任一项所述的一种生物制药废水的无害化处置利用方法,其特征在于,步骤(2)所述混合为磨浆处理;

优选地,步骤(2)制得的水煤浆,调节其粘度为300mPa·s~700mPa·s、固体质量含量为40%~70%。

6.根据权利要求1-5任一项所述的一种生物制药废水的无害化处置利用方法,其特征在于,步骤(3)所述含氧气氛中氧气的体积含量≥99.5%;

优选地,步骤(3)所述气化反应温度为1200℃~1500℃、压力为1MPa~3MPa;

优选地,步骤(3)所述气化反应时间为2s~15s,优选为5s~10s;

优选地,步骤(3)所述气化反应在气化炉中进行。

7.根据权利要求1-6任一项所述的一种生物制药废水的无害化处置利用方法,其特征在于,步骤(4)所述激冷为在0.5s~10s内冷却至100℃~300℃,优选为在1s~4s内冷却至100℃~200℃;

优选地,步骤(4)所述激冷过程中产生的冷却水和/或冲渣水经过滤后循环利用。

8.根据权利要求1-7任一项所述的一种生物制药废水的无害化处置利用方法,其特征在于,对步骤(4)分离得到的混合气体进行脱硫和变换处理,得到富含H2和CO2的净化气体;

优选地,所述净化气体中H2和CO2的总体积含量≥95%;

优选地,所述富含H2和CO2的净化气体用于生产碳酸氢铵。

9.根据权利要求1-8任一项所述的一种生物制药废水的无害化处置利用方法,其特征在于,步骤(4)得到的玻璃态渣作为生产建筑材料的辅料。

10.根据权利要求1-9任一项所述的一种生物制药废水的无害化处置利用方法,其特征在于,所述方法包括以下步骤:

(1)调节待处理生物制药废水的pH值至4~6,制成预处理液;

(2)将步骤(1)所述预处理液与助剂和碳源物质按质量比100:(0.2~2.0):(50~200)混合均匀,制成粘度为300mPa·s~700mPa·s、固体质量含量为40%~70%的水煤浆;

(3)将步骤(2)所述水煤浆在氧气体积含量≥99.5%的含氧气氛中,于1200℃~1500℃和1MPa~3MPa下进行气化反应5s~10s,得到气态产物和液态熔渣;

(4)将步骤(3)得到的气态产物和液态熔渣在1s~4s内激冷至100℃~200℃并分离得到混合气体和玻璃态渣,将得到的混合气体进行脱硫和变换处理,得到H2和CO2体积含量≥95%的净化气体,其作为生产碳酸氢铵化工产品的原料;得到的玻璃态渣作为生产建筑材料的辅料;激冷过程中产生的冷却水和/或冲渣水经过滤后循环利用。

说明书

一种生物制药废水的无害化处置利用方法

技术领域

本发明属于废水处理及资源化利用领域,涉及一种生物制药废水的无害化处置利用方法,尤其涉及一种含有机溶剂的生物制药废水的无害化处置利用方法。

背景技术

生物制药工业是制药行业的污染大户,其污染源来自于发酵废水和提取废水。其中,发酵废水主要是发酵残余的营养物,如糖类、蛋白质、脂肪和无机盐类等;提取废水主要是采用有机溶剂提取发酵滤液中有用成分后的残留液。因此,这两类废水构成生物制药工业的主要污染源,其具有成分复杂、有机物浓度高的特点。

针对此类废水,现有技术主要采用生物降解法和高温灭菌法进行处理。生物降解法结合厌氧和好氧处理技术对废水进行处理,由于生物制药废水中含有抗生素类物质,对生物降解法中所使用的微生物环境影响严重,因而降低了其活性和寿命。高温灭菌法在温度高于100℃下对废水进行处理,如公开号为104016428A的中国发明专利公开了一种生物制药废水处理方法,其采用高温灭菌法将废水连续通入超高温灭菌器,杀灭废水中的微生物。尽管此方法对杀灭废水中的微生物极为有效,但无法有效去除废水中的有机物,对生态环境仍具有二次污染风险。此外,公开号为101020135A的中国发明专利公开了一种用于处理生物制药废水的催化剂及制法,其通过制备的含贵金属催化剂将生物制药废水中的有机物催化降解为羧酸。由于该方法无法有效处理生物制药废水中的糖类、蛋白和脂肪等有机物,仍未解决生物制药废水的无害化处置问题。

由此可见,现有技术中尚无能够实现生物制药废水的无害化处置及高值化利用的方法,亟需开发生物制药废水的无害化处置及高值化利用新技术,以有效防控生物制药废水对生态环境及人体健康的污染风险。

发明内容

针对现有技术难以实现生物制药废水的完全无害化处置及资源化利用瓶颈,本发明提供一种生物制药废水的无害化处置利用方法。本发明采用水煤浆气化技术,使生物制药废水在高温下迅速进行气化反应,将其中的有机组分转化为CO、H2和SO2等混合气体,再经脱硫和变换处理后得到富含H2和CO2的净化气体,其可用作生产碳酸氢铵等化工产品的原料;而灰分等未能气化的物质则转化为性质稳定的玻璃态渣,其将重金属等有毒有害物质固定,对环境无二次污染风险,可作为生产建筑材料的辅料。因此,本发明提供的方法既实现了生物制药废水的快速、彻底无害化处置,又实现了其高值化利用。

为达此目的,本发明采用以下技术方案:

本发明提供了一种生物制药废水的无害化处置利用方法,所述方法包括以下步骤:

(1)将待处理生物制药废水制成预处理液;

(2)将步骤(1)所述预处理液与助剂和碳源物质混合,制成水煤浆;

(3)将步骤(2)所述水煤浆在含氧气氛中,于1000℃~1700℃和0.5MPa~5MPa下进行气化反应,得到气态产物和液态熔渣;

(4)将步骤(3)得到的气态产物和液态熔渣进行激冷并分离得到混合气体和玻璃态渣。

其中,步骤(3)所述气化反应温度可为1000℃、1050℃、1100℃、1150℃、1200℃、1250℃、1300℃、1350℃、1400℃、1450℃、1500℃、1550℃、1600℃、1650℃或1700℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;所述反应压力可为0.5MPa、1MPa、1.5MPa、2MPa、2.5MPa、3MPa、3.5MPa、4MPa、4.5MPa或5MPa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明所述方法将生物制药废水与助剂和碳源物质均匀混合后制成水煤浆,经上述步骤处理后生物制药废水中的有机组分几乎全部转化为含CO、H2、CO2、SO3和CH4等的混合气体,其经净化和变换处理后得到H2和CO2体积含量超过95%的净化气体,其可作为生产碳酸氢铵等化工产品的原料。本发明中,水煤浆中的灰分及少量未反应的C在超过灰熔点(流动温度)的高温下形成熔融态的液态熔渣,经激冷处理后可得到性质稳定、对环境无二次污染风险的玻璃态渣,可作为生产建筑材料的辅料,且激冷过程中产生的冷却水和/或冲渣水经过滤后可循环利用。因此,本发明所述方法既能实现生物制药废水的完全无害化处置,又能实现其有机组分的高值化利用,进而有望实现生物制药废水的废物“近零排放”。

本发明所述方法明显不同于现有技术,本发明采用水煤浆气化技术能够将生物制药废水中的有毒有害物质彻底分解,不会产生二次污染,且得到的含CO、H2、CO2、SO3和CH4等的混合气体经净化和变换处理后转化为以H2和CO2为主要成分的净化气体,可作为生产碳酸氢铵等化工产品的原料。水煤浆中的灰分及少量未反应的C在超过灰熔点(流动温度)的高温下形成熔融态的液态熔渣,经激冷处理后可得到性质稳定、对环境无二次污染风险的玻璃态渣,可作为生产建筑材料的辅料,冷却水和/或冲渣水经过滤后可循环利用。因此,本发明所述方法能够实现生物制药废水的完全无害化处置及高值化利用。

本发明需要控制气化反应的温度、压力、时间和反应气氛,不在上述气化反应温度、压力、时间和反应气氛范围中,则得不到所述的目标气态产物和液态溶渣。

本发明中,所述激冷主要是对气态产物和液态熔渣进行快速冷却处理,以分离得到混合气体和玻璃态渣。所述激冷在激冷室内进行,液态熔渣与激冷水接触后快速激冷固化、冷却后形成性质稳定且对环境无二次污染风险的玻璃态渣。所述玻璃态渣可作为生产建筑材料的辅料,实现了生物制药废水的无害化处置及高值化利用。

以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

作为本发明优选的技术方案,步骤(1)所述待处理生物制药废水为生物制药厂的发酵残余液和/或提取废水。其中,所述提取废水是指通过有机溶剂提取发酵滤液中有用成分后的残留液。

优选地,步骤(1)中调节待处理生物制药废水的pH值至4~6,得到预处理液,其中pH值可为4、4.3、4.5、4.7、5、5.3、5.5、5.7或6等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

此处,通过调节待处理生物制药废水的pH值,为后续调控水煤浆的粘度奠定基础,以保证后续得到流动性优异的水煤浆,且不会对水煤浆中的其他助剂产生破坏作用。

优选地,采用酸性物质调节待处理生物制药废水的pH值至4~6。

优选地,所述酸性物质为无机酸、有机酸或弱酸盐中任意一种或至少两种的组合,所述组合典型但非限制性实例有:无机酸和有机酸的组合,有机酸和弱酸盐的组合,无机酸、有机酸和弱酸盐的组合等。

优选地,所述酸性物质为硝酸、硫酸、盐酸、碳酸氢钠、柠檬酸或草酸中任意一种或至少两种的组合,所述组合典型但非限制性实例有:硝酸和硫酸的组合,盐酸和碳酸氢钠的组合,柠檬酸和草酸的组合,硝酸、硫酸和盐酸的组合,盐酸、碳酸氢钠和柠檬酸的组合,碳酸氢钠、柠檬酸和草酸的组合等。

作为本发明优选的技术方案,步骤(2)中所述助剂为两亲性表面活性剂。

本发明中,所述“两亲性”是指亲油性和亲水性。本发明采用具有两亲性的表面活性剂,使其能够有效吸附于煤表面,提高煤的亲水性,并能在煤表面形成双电层和立体障碍,进而有助于改善成浆性,防止固液分离。

优选地,步骤(1)所述助剂为萘磺酸盐、木质素磺酸盐、磺化腐殖酸盐、聚烯烃磺酸盐、聚丙烯酸酯、羧酸盐或磷酸盐中任意一种或至少两种的组合,所述组合典型但非限制性实例有:萘磺酸盐与木质素磺酸盐的组合,磺化腐殖酸盐与聚烯烃磺酸盐的组合,聚丙烯酸酯、羧酸盐与磷酸盐的组合等,优选为萘磺酸钠、木质素磺酸钾、磺化腐殖酸钠、聚烯烃磺酸钾或磷酸钠中任意一种或至少两种的组合。

作为本发明优选的技术方案,步骤(2)所述碳源物质为木炭、煤、焦粉、炭黑或以C、H和O为主要成分的有机物中任意一种或至少两种的组合,所述组合典型但非限制性实例有:木炭和煤的组合,焦粉和有机物的组合,木炭、煤和焦粉的组合,煤、炭黑和有机物的组合等,所述碳源只要能够得到水煤浆即可。

优选地,步骤(2)所述预处理液、助剂与碳源物质的质量比为100:(0.2~2.0):(50~200),例如100:0.2:(50~200)、100:0.5:(50~200)、100:1:(50~200)、100:1.5:(50~200)或100:2:(50~200)等,又如100:(0.2~2.0):50、100:(0.2~2.0):70、100:(0.2~2.0):100、100:(0.2~2.0):130、100:(0.2~2.0):150、100:(0.2~2.0):170或100:(0.2~2.0):200等,还可为100:0.2:50、100:0.5:70、100:1:100、100:1.3:130、100:1.5:150、100:1.7:170或100:2:200等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为100:(0.5~1.0):(100~150)。

本发明中,通过调控预处理液、助剂与碳源物质的配比,有利于后续水煤浆制备过程中形成均匀稳定、不分层的水煤浆,且确保其具有优异的流动性,进而便于通过喷嘴将水煤浆均匀喷入气化炉。更为重要的是,所述碳源物质中含有能够形成玻璃态渣的必要组分,通过调控预处理液与碳源物质的配比,有利于形成性质稳定且对环境无二次污染风险的玻璃态渣,进而将生物制药废水中的微量重金属元素固定其中。此外,可以保证生物制药废水中的有机物与碳源中的C充分反应,进而转化为目标气态产物。

作为本发明优选的技术方案,步骤(2)所述混合为磨浆处理,但并不仅限于磨浆处理,其通过本领域常规技术手段制备得到水煤浆即可,故此处不再赘述。

优选地,步骤(2)制得的水煤浆,调节其粘度为300mPa·s~700mPa·s,例如300mPa·s、350mPa·s、400mPa·s、450mPa·s、500mPa·s、550mPa·s、600mPa·s、650mPa·s或700mPa·s等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;固体质量含量为40%~70%,例如40%、45%、50%、55%、60%、65%或70%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,通过调控水煤浆的粘度和固体质量含量在一个合理范围内,便于使水煤浆顺利通过喷嘴均匀喷入气化炉中。同时,调控水煤浆的固体质量含量可以提高处理效率和效果,合理的固体质量含量能够使水煤浆中的有机组分完全转化,并有利于获得较高H2和CO体积含量的混合气体。

作为本发明优选的技术方案,步骤(3)所述含氧气氛中氧气的体积含量≥99.5%,例如99.5%、99.6%、99.7%、99.8%或99.9%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(3)所述气化反应温度为1200℃~1500℃、压力为1MPa~3MPa,此为进一步优选的气化反应条件,其效果较1000℃~1700℃和0.5MPa~5MPa的反应条件更优。

优选地,步骤(3)所述气化反应时间为2s~15s,例如2s、4s、6s、8s、10s、12s、14s或15s等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为5s~10s。

优选地,步骤(3)所述气化反应在气化炉中进行。

作为本发明优选的技术方案,步骤(4)所述激冷为在0.5s~10s内快速冷却至100℃~300℃,其冷却时间可为0.5s、1s、2s、3s、4s、5s、6s、7s、8s、9s或10s等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;其冷却后所达到的温度可为100℃、130℃、150℃、170℃、200℃、230℃、250℃、270℃或300℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为在1s~4s内快速冷却至100℃~200℃。

优选地,步骤(4)所述激冷过程中产生的冷却水和/或冲渣水经过滤后循环利用,例如可循环用作激冷处理的用水,根据需要亦可作为其他用途。

作为本发明优选的技术方案,将步骤(4)分离得到的混合气体进行脱硫和变换处理,得到富含H2和CO2的净化气体。

此处,所述的脱硫和变换处理为本领域已有常规技术,故不再赘述,其与本发明所述方法的其他步骤协同配合,构成本发明所述的生物制药废水的无害化处置及高值化利用的完整技术方案。

优选地,所述净化气体中H2和CO2的体积含量≥95%,例如95%、96%、97%、98%或99%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述富含H2和CO2的净化气体用于生产碳酸氢铵。

作为本发明优选的技术方案,步骤(4)得到的玻璃态渣可作为生产建筑材料的辅料。

作为本发明优选的技术方案,所述方法包括以下步骤:

(1)调节待处理生物制药废水的pH值至4~6,制成预处理液;

(2)将步骤(1)所述预处理液、助剂和碳源物质按质量比100:(0.2~2.0):(50~200)混合均匀,制成粘度为300mPa·s~700mPa·s、固体质量含量为40%~70%的水煤浆;

(3)将步骤(2)所述水煤浆在氧气体积含量≥99.5%的含氧气氛中,于1200℃~1500℃和1MPa~3MPa下进行气化反应5s~10s,得到气态产物和液态熔渣;

(4)将步骤(3)得到的气态产物和液态熔渣在1s~4s内冷却至100℃~200℃并分离得到混合气体和玻璃态渣,对得到的混合气体进行脱硫和变换处理,得到H2和CO2体积含量≥95%的净化气体,其可作为生产碳酸氢铵等化工产品的原料;激冷过程中产生的冷却水和/或冲渣水经过滤后循环利用;得到的玻璃态渣性质稳定,且对环境无二次污染风险,可用作生产建筑材料的辅料。

本发明在上述条件下对生物制药废水进行无害化处置及高值化利用的效果最优。

与现有技术相比,本发明具有以下有益效果:

(1)本发明所述方法能够将生物制药废水中的有毒有害物质彻底分解,不会产生二次污染,既达到了生物制药废水无害化处置的目标,又将其有机组分转化为目标混合气体,进而实现了生物制药废水的高值化利用。

(2)本发明所述方法得到混合气体的主要成分为H2和CO,经净化和变换处理后得到富含H2和CO2的净化气体,其可用作生产碳酸氢铵的原料;得到的玻璃态渣可将生物制药废水中的重金属等有毒有害物质固定,其性质稳定、对环境无二次污染风险,可用作生产建筑材料的辅料。

(3)本发明提供的生物制药废水的无害化处置利用方法可利用生物制药废水中的水分制备水煤浆,激冷处理产生的冷却水和/或冲渣水经过滤后可循环利用,使得整个处理过程无废水排放,既避免了生态环境的二次污染,又可降低生物制药废水的处置成本。