申请日2018.11.01

公开(公告)日2019.01.04

IPC分类号C02F9/14; C02F103/36

摘要

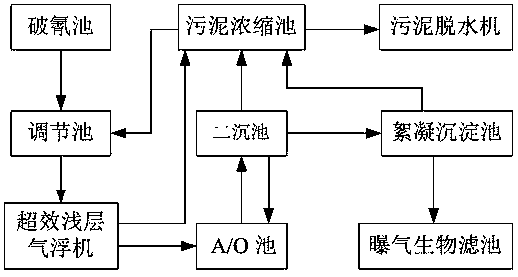

本发明属于工业废水处理技术领域,具体涉及一种煤制醇废水的处理装置及工艺。该处理装置包括预处理系统、生化处理系统、深度处理系统和污泥处理系统,按照物料流动方向,预处理系统包括依次设置的破氰池、调节池和超效浅层气浮机,生化处理系统包括A/O池和二沉池,深度处理系统包括依次设置的絮凝沉淀池和曝气生物滤池,污泥处理系统包括依次设置的污泥浓缩池和污泥脱水机,超效浅层气浮机与A/O池相连,二沉池与絮凝沉淀池相连,二沉池和絮凝沉淀池分别与污泥浓缩池相连,污泥浓缩池与所述调节池相连。该处理装置可提高煤制醇废水的处理效率,使煤制醇废水得到充分回用。

权利要求书

1.一种煤制醇废水的处理装置,其特征在于,该处理装置包括预处理系统、生化处理系统、深度处理系统和污泥处理系统,按照物料流动方向,所述预处理系统包括依次设置的破氰池、调节池和超效浅层气浮机,所述生化处理系统包括A/O池和二沉池,所述深度处理系统包括依次设置的絮凝沉淀池和曝气生物滤池,所述污泥处理系统包括依次设置的污泥浓缩池和污泥脱水机,所述超效浅层气浮机与A/O池相连,所述二沉池与絮凝沉淀池相连,所述二沉池和絮凝沉淀池分别与污泥浓缩池相连,所述污泥浓缩池与所述调节池相连。

2.根据权利要求1所述的处理装置,其特征在于:所述破氰池包括含氰废水调节池格和氯碱反应池格。

3.根据权利要求1所述的处理装置,其特征在于:所述二沉池采用中心进水、周边出水的辐流式二沉池,其上设置有周边传动全桥虹吸式吸泥机。

4.根据权利要求1所述的处理装置,其特征在于:所述絮凝沉淀池包括相连通的絮凝池和沉淀池,所述沉淀池为斜管沉淀池,斜管沉淀池与污泥浓缩池相连。

5.一种煤制醇废水的处理工艺,其特征在于,采用权利要求1-4中任意一项所述的处理装置进行煤制醇废水处理的工艺。

6.根据权利要求5所述的处理工艺,其特征在于,该处理工艺包括:

1)预处理:通过氯碱氧化反应去除废水中的氰化物,调节pH,在超效浅层气浮机中投加PAC和PAM药剂,去除废水中的粉煤灰和部分有机物;

2)生化处理:通过缺氧-好氧活性污泥法,去除废水中的有机碳和氨氮,生化反应后的废水经二沉池进行泥水分离,部分污泥回流至A/O池,并将剩余污泥排出,进入污泥处理系统;

3)深度处理:经二沉池分离后的水进入絮凝池进行絮凝,絮凝池出水通过穿孔花墙布水进入斜管沉淀池,使絮凝池生成的矾花与水沉淀分离,实现水质的有效净化,絮凝沉淀出水进入曝气生物滤池进一步去除污染物,得到处理后的清水;

4)污泥处理:二沉池、絮凝沉淀池和超效浅层气浮机分离出的泥渣进入污泥浓缩池,污泥浓缩池中的上清液进入调节池,污泥进入污泥脱水机进行脱水处理。

7.根据权利要求6所述的处理工艺,其特征在于,步骤1)中,采用次氯酸钠作为氯剂,次氯酸钠与CN-的质量比为5~6︰1,经在pH=10~11的条件下,将CN-氧化成氰酸盐,反应时间为10~15min;在pH=8~8.5的条件下,将氰酸盐进一步氧化为N2、CO2,反应时间控制在30~45min;调节废水pH为5~7,超效浅层气浮机的气浮系统溶气罐工作压力为0.25~0.4MPa,PAC的投加量为100~150mg/L,PAM的投加量为3~5mg/L。

8.根据权利要求6所述的处理工艺,其特征在于,步骤2)中,A/O工艺中MLSS为8000~9000mg/L;在硝化反应中,TKN/MLSS负荷率为0.05~0.07gTKN/(gMLSS·d);污泥负荷率为0.1~0.3KgBOD5/KgMLSS·d;污泥龄为硝化菌世代时间的3倍;污水进水总氮浓度为400~600mg/L;A段缺氧生化池中,DO值不大于0.2mg/L;O段好氧生化池中,DO值为2-4mg/L;硝化反应水力停留时间为反硝化水力停留时间的3倍;硝化反应的pH值为8.0-8.4,反硝化反应的pH值为6.5-7.5;硝化反应温度为20-30℃,反硝化反应温度为20-40℃。

9.根据权利要求6所述的处理工艺,其特征在于,通过向絮凝池中投加PAC、PAM去除二沉池出水的悬浮物,PAC的投加量为40~80mg/L,PAM的投加量为2~6mg/L。

10.根据权利要求6所述的处理工艺,其特征在于,所述曝气生物滤池采用气水联合反冲洗形式,依次按气洗、气水联合洗、清水漂洗三个阶段进行,反冲洗时间包括:气洗3~5min,气水联合洗5~8 min,清水漂洗9~12min;反冲洗水强度4~6L/(m2·s),反冲洗气洗强度为12~16L/(m2·s)。

说明书

一种煤制醇废水的处理装置及工艺

技术领域

本发明属于工业废水处理技术领域,具体涉及一种煤制醇废水的处理装置及工艺。

背景技术

随着石油资源紧缺、油价上涨及甲醇汽油的推广使用和甲醇生产烯烃类物质关键技术的突破,国内外甲醇生产正呈现突飞猛进的态势,甲醇作为清洁能源和石油化工的原料替代品,市场需求量急剧增加,煤制甲醇项目也越来越多,甲醇废水的处理问题受到环保部门和科研机构的高度重视。

煤制甲醇废水中的污染物成份极其复杂,不但含有大量的酚类化合物外,还包括脂肪族类化合物、杂环化合物、多环芳香族化合物和氰化物等。这些成份大多属于有毒有害、难降解的有机物,具有很强的生物毒害作用,严重威胁了环境的安全。现有的处理方法无法将煤制甲醇废水处理至回用水要求,实现完全回用。

发明内容

针对上述情况,本发明的目的是提供一种煤制醇废水的处理装置及工艺。通过合理的设置煤制醇废水处理装置的结构,提高煤制醇废水的处理效率,使煤制醇废水得到充分回用。

本发明的第一方面提供了一种煤制醇废水的处理装置,该处理装置包括预处理系统、生化处理系统、深度处理系统和污泥处理系统,按照物料流动方向,所述预处理系统包括依次设置的破氰池、调节池和超效浅层气浮机,所述生化处理系统包括A/O池和二沉池,所述深度处理系统包括依次设置的絮凝沉淀池和曝气生物滤池,所述污泥处理系统包括依次设置的污泥浓缩池和污泥脱水机,所述超效浅层气浮机与A/O池相连,所述二沉池与絮凝沉淀池相连,所述二沉池和絮凝沉淀池分别与污泥浓缩池相连,所述污泥浓缩池与所述调节池相连。

优选地,所述破氰池包括含氰废水调节池格和氯碱反应池格。由于含氰废水中的氰化物对微生物有毒害作用,为了保证微生物的活性,首先将氰化物除去,破氰池为钢筋混凝土结构,含防腐内衬,具体规格可根据处理量等设置。

本发明中,所述调节池的作用是调节废水的水质和水量,使后续生物处理系统进水稳定。调节池可采用常规的结构,优选情况下,所述调节池为钢筋混凝土结构,含防腐内衬,池中装有液位计以对液位进行监测,并设置高低液位警报系统,实现对提升泵的启停;调节池底部安装有潜水搅拌机,使废水充分混合均匀。调节池的有效容积可根据需要设置。

所述超效浅层气浮机采用现有技术中的常规结构,其改传统气浮的静态进水动态出水,为动态进水静态出水,应用“零速原理”,使悬浮物在相对静止的环境中垂直浮上水面,实现固-液分离。“零速原理”使上浮路程减至最小,且不受出水流速的影响,上浮速度达到或接近理论最大值,污水在设备中的停留时间仅需3~5 min,极大地提高了处理效率,减小了设备体积,且设备可架空、叠装、设置于建筑物上,少占地或不占地。

根据本发明,A/O池包括缺氧池和好氧池,均为钢筋混凝土结构。在生化池末端安装溶解氧在线监测仪,通过变频器调节罗茨鼓风机转速,实现对A/O系统溶解氧浓度的控制。

所述二沉池主要用于生化反应池出水的泥水分离和污泥回流,并将剩余污泥排出系统。优选地,所述二沉池采用中心进水、周边出水的辐流式二沉池,其上设置有周边传动全桥虹吸式吸泥机,用于将二沉池底部污泥抽吸至污泥槽中以供污泥回流和剩余污泥的排放。

本发明中,所述絮凝沉淀池包括相连通的絮凝池和沉淀池,所述沉淀池为斜管沉淀池,斜管沉淀池与污泥浓缩池相连。絮凝池采用机械搅拌絮凝池,其为钢筋混凝土结构,做防腐内衬,絮凝池设搅拌机实现污水的絮凝作用。絮凝池出水通过穿孔花墙布水进入斜管沉淀池(安装聚丙烯材料的蜂窝斜管),使絮凝池生成的矾花与水沉淀分离,实现水质的有效净化。

曝气生物滤池为碳钢结构,池内承托钢板下部为配水室,使来水由配水室经承托钢板上的专用滤头均匀布置于整个滤池截面;承托钢板上部填装有Φ3~5 mm的轻质球型生物陶粒,作为微生物的载体;上部为清水区。其中滤池高度包括:滤料层厚4.0m,配水室高1.0m,清水区高1.2m,承托层厚0.3m,超高0.5m,总高为7.0m。絮凝沉淀出水进入曝气生物滤池,进一步去除污染物。曝气生物滤池节省了后续二次沉淀池,在保证处理效果的前提下使处理工艺简化。

本发明的第二方面提供了一种煤制醇废水的处理工艺,采用上述的处理装置进行煤制醇废水处理的工艺。

具体地,该处理工艺包括:

1)预处理:通过氯碱氧化反应去除废水中的氰化物,调节pH,在超效浅层气浮机中投加PAC和PAM药剂,去除废水中的粉煤灰和部分有机物;

2)生化处理:通过缺氧-好氧活性污泥法,去除废水中的有机碳和氨氮,生化反应后的废水经二沉池进行泥水分离,部分污泥回流至A/O池,并将剩余污泥排出,进入污泥处理系统;

3)深度处理:经二沉池分离后的水进入絮凝池进行絮凝,絮凝池出水通过穿孔花墙布水进入斜管沉淀池,使絮凝池生成的矾花与水沉淀分离,实现水质的有效净化,絮凝沉淀出水进入曝气生物滤池进一步去除污染物,得到处理后的清水;

4)污泥处理:二沉池、絮凝沉淀池和超效浅层气浮机分离出的泥渣进入污泥浓缩池,污泥浓缩池中的上清液进入调节池,污泥进入污泥脱水机进行脱水处理。

优选地,步骤1)中,采用次氯酸钠作为氯剂,次氯酸钠与CN-的质量比为5~6︰1,经在pH=10~11的条件下,将CN-氧化成氰酸盐,反应时间为10~15min;在pH=8~8.5的条件下,将氰酸盐进一步氧化为N2、CO2,反应时间控制在30~45min。

其中碱性氯化法主要分为两步反应:第一步:将CN-氧化成氰酸盐,反应方程式为:NaCN+NaClO→NaCNO+NaCl;第二步:将氰酸盐进一步氧化为N2、CO2,反应方程式为:2NaCNO+3NaClO+H2O→2CO2+N2+2NaOH+3NaCl。

经过两级破氰池后,废水中氰化物质量浓度可降低至1.8mg/L 以下,此时废水方进入调节池与预处理后的其它废水混合并进入后续处理工段,此时废水中的氰化物浓度将再次降低,其浓度在微生物可承受范围内。

碱性氯化反应结束后调节废水pH为5~7,在超效浅层气浮机中投加PAC、PAM等药剂实现调节池出水的絮凝,并使絮体在气浮反应池中上浮去除。污水中的粉煤灰也可在气浮系统中去除,此外部分有机物,减轻后续处理构筑物的负荷有利于保证后续生物处理的效果。优选地,超效浅层气浮机的气浮系统溶气罐工作压力为0.25~0.4MPa,PAC的投加量为100~150mg/L,PAM的投加量为3~5mg/L。

A/O是污水处理系统的核心部分,其运行情况直接影响整个系统的处理效果。缺氧-好氧活性污泥法(A/O),主要特点是将反硝化反应器放置在处理系统之首,又称前置反硝化生物脱氮系统,A/O 工艺技术成熟,流程简单,构筑物少,反硝化池不需要外加碳源,缺氧池在前,污水中的有机碳被反硝化菌所利用,可减轻其后好氧池的有机负荷。

A/O 系统之所以对污水中有机物有较好的去除效果,是因为好氧微生物对生长环境的要求相对较宽松,只要保证合适的pH、DO、污泥浓度,即使进水有机物浓度波动较大,其处理效果也不会降低。在日常运行中,可根据好氧池池面泡沫颜色、污泥性状、SV30判断A/O系统运行状况。若有大量黑色且不易散退泡沫,说明进入系统的水质波动过大,超出了系统承受范围,造成好氧生物的死亡,这时必须采取控制措施加以调整。因此维持合理的运行参数是保证A/O 系统正常有效运行的关键。

优选地,步骤2)中,A/O工艺中MLSS为8000~9000mg/L;在硝化反应中,TKN/MLSS负荷率为0.05~0.07gTKN/(gMLSS·d);污泥负荷率为0.1~0.3KgBOD5/KgMLSS·d;污泥龄为硝化菌世代时间的3倍;污水进水总氮浓度为400~600mg/L;A段缺氧生化池中,DO值不大于0.2mg/L;O段好氧生化池中,DO值为2-4mg/L;硝化反应水力停留时间为反硝化水力停留时间的3倍;硝化反应的pH值为8.0-8.4,反硝化反应的pH值为6.5-7.5;硝化反应温度为20-30℃,反硝化反应温度为20-40℃。

优选地,通过向絮凝池中投加PAC、PAM去除二沉池出水的悬浮物,PAC的投加量为40~80mg/L,PAM的投加量为2~6mg/L。

曝气生物滤池集生物氧化、截留作用、过滤作用于一体,其去除有机物不仅依赖于生物氧化,还存在显著的生物吸附和过滤作用,不仅可去除粒径较大的污染物,还可吸附去除一些可生化性不强的物质。优选地,所述曝气生物滤池采用气水联合反冲洗形式,依次按气洗、气水联合洗、清水漂洗三个阶段进行,反冲洗时间包括:气洗3~5min,气水联合洗5~8min,清水漂洗9~12min;反冲洗水强度4~6L/(m2·s),反冲洗气洗强度为12~16L/(m2·s)。

曝气生物滤池中比表面积较大的填料,为微生物附着生长的载体。填料表面形成生物膜,在与水体的不断接触过程中,有机物及氮等污染物被填料表面与层间的生物膜吸附、氧化降解。在运行中应维持一定的曝气量,这不仅为生物生长提供足够的溶解氧,而且有助于新老生物膜的更新换代,保证生物膜的高氧化能力。曝气生物滤池的出水水质,即系统最终处理效果。

本发明中,二沉池污泥由污泥回流泵部分送回A/O池,另一部分送至污泥浓缩池中;气浮浮泥、浮渣及斜管沉淀池底泥直接进入污泥浓缩池。污泥浓缩池上清液溢流回到调节池;经浓缩池浓缩后的污泥由螺杆泵打入带式污泥脱水机进行脱水处理。脱水后的污泥可以用于肥料的加工。

与现有技术相比,本发明具有如下有益点:

本发明的煤制醇废水处理装置和工艺,通过在预处理中设置破氰池,将废水中的氰去除,避免其对微生物的影响,提高微生物对废水的处理效率,通过预处理、生化处理和深度处理相结合,同时设置了污泥处理,实现煤制甲醇废水的完全回用。