申请日2019.01.09

公开(公告)日2019.03.26

IPC分类号C01F11/28; C01B11/06; C01B32/50; C01B32/55; C04B28/00; C01D5/02; C04B111/20

摘要

本发明公开了一种废气废水废渣零排放的循环方法及系统,包括氯化钙合成方法,次氯酸钠合成方法,二氧化碳和干冰合成方法、防冻砖合成方法,硫酸钾合成方法;本发明的废气废水废渣零排放的循环方法充分利用了反应过程中生产的物质,将产生的非目标产物利用到下一步的反应中作为原料,每一个反应过程中产生的废气废渣都可以充分利用,形成一个大的循环系统,整个过程中不产生废气废水废渣的排放,实现了零污染,零排放,资源的循环利用。

权利要求书

1.一种废气废水废渣零排放的循环方法,其特征在于,包括氯化钙合成方法,次氯酸钠合成方法,二氧化碳和干冰合成方法、防冻砖合成方法,硫酸钾合成方法;

其中,氯化钙合成方法包括如下步骤:盐酸和石灰石进行反应生成氯化钙溶液、二氧化碳气体和水,将所述的氯化钙溶液调节pH至8.5-9得到反应液,将所述的反应液经过板框过滤机得到氯化钙滤泥和滤液,滤液经过干燥,造粒得到所述的氯化钙;

次氯酸钠合成方法包括如下步骤:氢氧化钠与氯气在吸收塔进行反应,生成次氯酸钠,其中,干燥液氯的废硫酸回收作为合成硫酸钾的原料使用;

二氧化碳和干冰合成方法包括如下步骤:将氯化钙合成中产生的二氧化碳气体经过洗涤、压缩、冷却分离、净化、干燥、液化得到液态二氧化碳,二氧化碳气体经过深加工得到干冰;

防冻砖的合成方法包括如下步骤:将氯化钙合成中得到的氯化钙滤泥加入河沙、石料、水泥和水,混合搅拌均匀,得到混凝土,将混凝土放入模具中固化成型,然后进行养护,得到所述的防冻砖。

硫酸钾合成方法包括如下步骤:将次氯酸钠合成中用于干燥氯气的废硫酸与氯化钾反应,冷却,分离,得到硫酸钾和盐酸,所述的盐酸用于氯化钙的合成中。

2.根据权利要求1所述的废气废水废渣零排放的循环方法,其特征在于,在氯化钙合成方法中,盐酸和石灰石的摩尔比为2.0-2.4:1,盐酸的质量分数为35%,石灰石中碳酸钙的质量分数大于95%。

3.根据权利要求1或2所述的废气废水废渣零排放的循环方法,其特征在于,造粒前对氯化钙溶液进行蒸发,蒸发至氯化钙的质量分数为43-47%,然后干燥。

4.根据权利要求1所述的废气废水废渣零排放的循环方法,其特征在于,在次氯酸钠合成方法中,参与反应的氢氧化钠为质量分数为30-34%氢氧化钠溶液经过加水稀释至质量分数为13-17%的溶液。

5.根据权利要求1或4所述的废气废水废渣零排放的循环方法,其特征在于,所述的氯气为液氯经过气化而成,气化采用35-40℃的水。

6.根据权利要求1或4所述的废气废水废渣零排放的循环方法,其特征在于,氯气从所述的吸收塔下面进入,氢氧化钠从吸收塔上面进入,氯气与氢氧化钠进行循环反应,直至次氯酸钠质量分数大于10%,且氢氧化钠的质量分数小于1%结束反应。

7.根据权利要求1所述的废气废水废渣零排放的循环方法,其特征在于,在防冻砖的合成方法中,按照重量份,氯化钙滤泥25-35重量份、河沙15-25重量份、石料25-35重量份、水泥8-12重量份和水8-12重量份。

8.根据权利要求7所述的废气废水废渣零排放的循环方法,其特征在于,所的氯化钙滤泥中氯化钙的含有质量分数为0.3-0.7%的氢氧化铁、0.2-0.4%的氢氧化镁和0.06-0.10%的氢氧化铝,其余均为氯化钙。

9.根据权利要求1所述的废气废水废渣零排放的循环方法,其特征在于,硫酸钾合成反应在曼海姆炉中进行,将反应后的溶液和气体分别进行冷却,所述的溶液经过筛分、中和得到所述的硫酸钾,气体经过洗涤、吸收、解吸得到盐酸,将得到的盐酸用于合成氯化钙的原料。

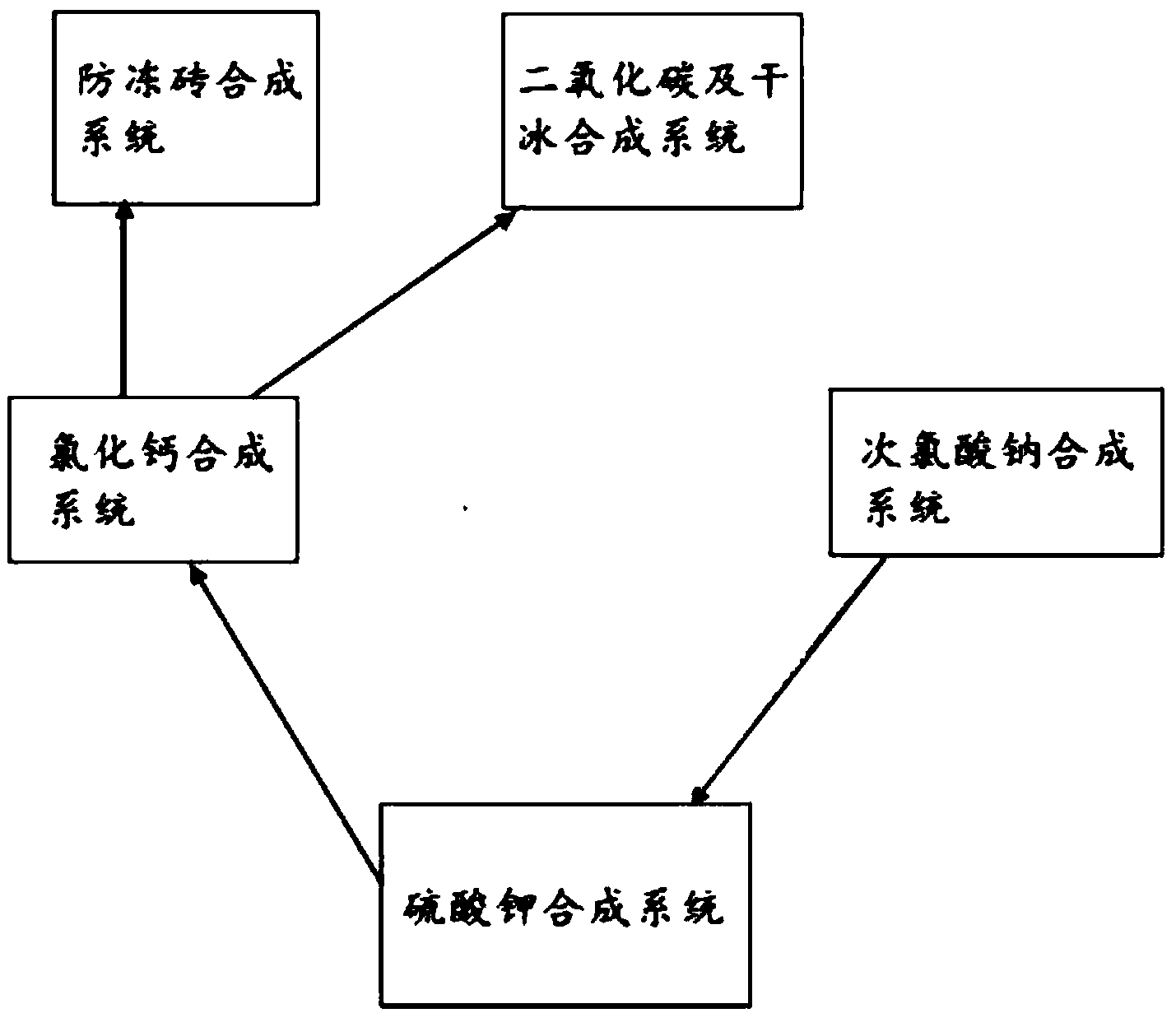

10.根据权利要求1-9任意一项所述的一种实现废气废水废渣零排放的循环方法的系统,其特征在于,包括氯化钙合成系统、次氯酸钠合成系统、二氧化碳及干冰合成系统、防冻砖合成系统和硫酸钾合成系统,所述的氯化钙合成系统分别与二氧化碳及干冰合成系统、防冻砖合成系统、硫酸钾合成系统连接,次氯酸钠合成系统与硫酸钾合成系统连接。

说明书

一种废气废水废渣零排放的循环方法及系统

技术领域

本发明属于化工技术领域,具体涉及一种废气废水废渣零排放的循环方法及系统。

背景技术

我国氯化钙需求旺盛,其生产量巨大,生产过程中会产生大量的滤泥,滤泥中含有大量的氯化钙、氢氧化铁、氢氧化镁和氢氧化铝,如果直接排放会对自然环境造成环境污染且会产生资源的浪费,同时还会产生二氧化碳气体,如果不回收利用,就会产生资源的浪费。

次氯酸钠在生产过程中由于使用液氯,需要将液氯在汽化器中进行气化之后与氢氧化钠溶液进行反应,这样就会在液氯钢瓶与汽化器连接的管子中会有未气化的液氯,这部分液氯就会产生浪费,不能充分的利用。

鉴于以上原因,特提出本发明。

发明内容

为了解决现有技术存在的以上问题,本发明提供了一种废气废水废渣零排放的循环方法及系统,本发明的循环方法充分利用了反应过程中生产的物质,将产生的非目标产物利用到下一步的反应中作为原料,整个过程中不产生废气废水废渣的排放,实现了零污染,资源的循环利用。

为了实现上述目的,本发明采用如下技术方案:

一种废气废水废渣零排放的循环方法,包括氯化钙合成方法,次氯酸钠合成方法,二氧化碳和干冰合成方法、防冻砖合成方法,硫酸钾合成方法;

其中,氯化钙合成方法包括如下步骤:盐酸和石灰石进行反应生成氯化钙溶液、二氧化碳气体和水,将所述的氯化钙溶液调节pH至8.5-9得到反应液,将所述的反应液经过板框过滤机得到氯化钙滤泥和滤液,滤液经过干燥,造粒得到所述的氯化钙;

次氯酸钠合成方法包括如下步骤:氢氧化钠与氯气在吸收塔进行反应,生成次氯酸钠,其中,干燥液氯的废硫酸回收作为合成硫酸钾的原料使用;

二氧化碳和干冰合成方法包括如下步骤:将氯化钙合成中产生的二氧化碳气体经过洗涤、压缩、冷却分离、净化、干燥、液化得到液态二氧化碳,二氧化碳气体经过深加工得到干冰;

防冻砖的合成方法包括如下步骤:将氯化钙合成中得到的氯化钙滤泥加入河沙、石料、水泥和水,混合搅拌均匀,得到混凝土,将混凝土放入模具中固化成型,然后进行养护,得到所述的防冻砖。

硫酸钾合成方法包括如下步骤:将次氯酸钠合成中用于干燥氯气的废硫酸与氯化钾反应,冷却,分离,得到硫酸钾和盐酸,所述的盐酸用于氯化钙的合成中。

进一步的,在氯化钙合成方法中,盐酸和石灰石的摩尔比为2.0-2.4:1,盐酸的质量分数为35%,石灰石中碳酸钙的质量分数大于95%。

进一步的,造粒前对氯化钙溶液进行蒸发,蒸发至氯化钙的质量分数为43-47%,然后干燥。

反应液经过板框过滤机得到氯化钙滤泥和滤液,滤液送入精致钙液罐暂存,氯化钙滤泥用于制作防冻砖,将精致钙液罐中的滤液送入造粒钙液罐,再用泵打入到预热蒸发器,蒸发到氯化钙的质量分数43-47%,将钙液雾化然后进入喷雾流化床造粒干燥,物料在干燥机内与热风炉来的360度热风进行蒸发造粒。

由造粒工序出来的一定粒径的球状颗粒送转筒冷却机,冷却到60度以下,通过震动筛筛分合格产品送包装料仓,不合格产品返回造粒工序重新造粒。氯化钙合成过程中会有少量的HCl气体与二氧化碳气体混合,从而使产物的气体为氯化氢与二氧化碳的混合气体,在制备二氧化碳和干冰时需要在洗涤塔经过水洗将氯化氢气体去除,收集洗涤水用于氯化钙反应中的原料。

进一步的,在次氯酸钠合成方法中,参与反应的氢氧化钠为质量分数为30-34%氢氧化钠溶液经过加水稀释至质量分数为13-17%的溶液。

进一步的,参与反应的氢氧化钠为质量分数为32%氢氧化钠溶液经过加水稀释至质量分数为15%的溶液。

进一步的,所述的氯气为液氯经过气化而成,气化采用35-40℃的水。

进一步的,氯气从所述的吸收塔下面进入,氢氧化钠从吸收塔上面进入,氯气与氢氧化钠进行循环反应,直至次氯酸钠质量分数大于10%,且氢氧化钠的质量分数小于1%结束反应。

进一步的,在防冻砖的合成方法中,按照重量份,氯化钙滤泥25-35重量份、河沙15-25重量份、石料25-35重量份、水泥8-12重量份和水8-12重量份。

所述的河沙的粒径为2.7-3.1目,含泥量<3%。本发明中加入河沙可以增加防冻砖的耐磨性能,所述的石料的粒径为5-10mm,含泥量<3%。

进一步的,所的氯化钙滤泥中氯化钙的含有质量分数为0.3-0.7%的氢氧化铁、0.2-0.4%的氢氧化镁和0.06-0.10%的氢氧化铝,其余均为氯化钙。

各原料混合时的温度大于0℃;养护的时间为一周,养护过程中需要加盖苫布,每隔12小时浇一次水。

加盖苫布的目的是防止阳光暴晒,影响砖的强度,在暴晒下也容易引起开裂等问题,每隔12小时浇一次水的目的,是为了使防冻砖慢慢干透,使水泥充分凝固,减少开裂现象,增加强度。

进一步的,硫酸钾合成反应在曼海姆炉中进行,将反应后的溶液和气体分别进行冷却,所述的溶液经过筛分、中和得到所述的硫酸钾,气体经过洗涤、吸收、解吸得到盐酸,将得到的盐酸用于合成氯化钙的原料。

一种实现废气废水废渣零排放的循环方法的系统,包括氯化钙合成系统、次氯酸钠合成系统、二氧化碳及干冰合成系统、防冻砖合成系统和硫酸钾合成系统,所述的氯化钙合成系统分别与二氧化碳及干冰合成系统、防冻砖合成系统、硫酸钾合成系统连接,次氯酸钠合成系统与硫酸钾合成系统连接。

与现有技术相比,本发明的有益效果为:

本发明的废气废水废渣零排放的循环方法充分利用了反应过程中生产的物质,将产生的非目标产物利用到下一步的反应中作为原料,每一个反应过程中产生的废气废渣都可以充分利用,形成一个大的循环系统,整个过程中不产生废气废水废渣的排放,实现了零污染,零排放,资源的循环利用。