申请日2017.12.21

公开(公告)日2018.06.15

IPC分类号C02F9/14; C02F101/38; C02F101/16

摘要

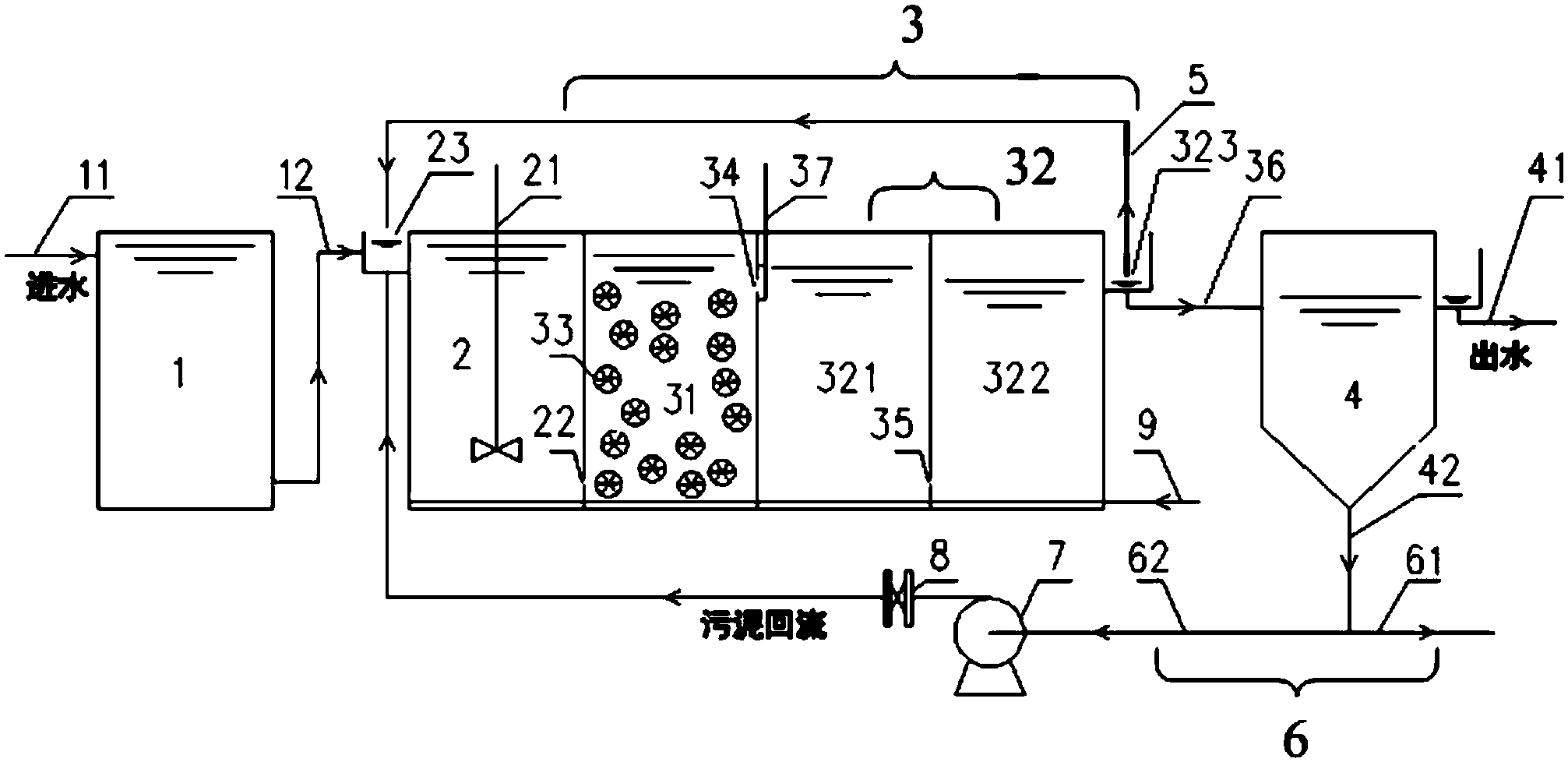

本发明提供一种含氮有机废水处理系统,包括有经管路依次连接的预处理池、缺氧反应池、好氧反应池、沉淀池,所述好氧反应池沿出水方向依次设有第一反应区、第二反应区,所述第一反应区内设有悬浮载体,所述第二反应区内设有捕捉器。本发明还进一步提供一种含氮有机废水的处理方法。本发明提供的一种含氮有机废水处理系统及其方法,通过在好氧反应池前端独立区域投加悬浮载体形成高生物量、高负荷区,由此强化对高浓度有机废水的脱氮除碳处理效果,本发明利用悬浮载体创造丰富的生物相且生物量大、硝化反硝化效率高、可抑制污泥膨胀,简单、经济、高效。亦可用于污水处理设施的升级改造。

权利要求书

1.一种含氮有机废水处理系统,其特征在于,包括有经管路依次连接的预处理池、缺氧反应池、好氧反应池、沉淀池,所述好氧反应池沿出水方向依次设有第一反应区、第二反应区,所述第一反应区内设有悬浮载体,所述第二反应区内设有捕捉器。

2.根据权利要求1所述的一种含氮有机废水处理系统,其特征在于,所述预处理池包括以下条件中任一项或多项:

A1)所述预处理池经第一进水管与含氮有机废水相连通,所述预处理池经第一出水管与所述缺氧反应池的进水口相连通;

A2)所述预处理池中的预处理工艺选自隔油工艺、混凝工艺、沉淀工艺、气浮工艺、厌氧工艺等中的一种或多种组合。

3.根据权利要求1所述的一种含氮有机废水处理系统,其特征在于,所述缺氧反应池包括以下条件中任一项或多项:

B1)所述缺氧反应池内设有搅拌器;搅拌方式:持续搅拌,搅拌速度:700-900r/min,搅拌功率:3-6w/m3;

B2)所述缺氧反应池经第一过水孔与所述第一反应区相连通;

B3)所述缺氧反应池中投放有污泥;所述缺氧反应池中的污泥浓度为3-5g/L;

B4)所述缺氧反应池内的溶解氧浓度≤0.5mg/L。

4.根据权利要求1所述的一种含氮有机废水处理系统,其特征在于,所述第一反应区包括以下条件中任一项或多项:

C1)所述第一反应区经第二过水孔与所述第二反应区相连通;

C2)所述第一反应区占好氧反应池的体积百分比为15-30%;

C3)所述第一反应区投放有污泥;

C4)所述第一反应区中悬浮载体内的污泥浓度为5-9g/L;

C5)所述第一反应区中悬浮载体外的污泥浓度为3.4-6.2g/L;

C6)所述第一反应区中的溶解氧浓度为0.2-1.0mg/L。

5.根据权利要求1所述的一种含氮有机废水处理系统,其特征在于,所述悬浮载体包括以下条件中任一项或多项:

D1)所述悬浮载体的比表面积为450-600m2/m3;

D2)所述悬浮载体占第一反应区的体积百分比为20-30%。

6.根据权利要求1所述的一种含氮有机废水处理系统,其特征在于,所述第二反应区包括以下条件中任一项或多项:

E1)所述第二反应区包括有至少一个反应区;

E2)所述第二反应区中投放有污泥;所述第二反应区中的污泥浓度为3-5g/L;

E3)所述第二反应区中的溶解氧浓度≥2mg/L;

E4)所述第二反应区通过出水口经第二出水管与沉淀池一侧相连通;所述出水口上设有出水回流管,所述出水回流管一端与出水口相连通,所述出水回流管另一端与进水口相连通。

7.根据权利要求1所述的一种含氮有机废水处理系统,其特征在于,所述捕捉器位于所述第二过水孔在所述第二反应区一侧的出水处;所述捕捉器包括有丝网、手柄、连接件,所述连接件一端与丝网的一侧相连接,所述连接件另一端与第二过水孔可拆卸式连接,所述手柄一端与丝网的另一侧相连接,所述手柄另一端向上伸出第二反应区外。

8.根据权利要求1所述的一种含氮有机废水处理系统,其特征在于,所述缺氧反应池与好氧反应池的底部设有曝气装置,所述曝气装置包括有曝气管、曝气管支架、微气泡曝气器,所述曝气管通过曝气管支架固定在所述缺氧反应池和好氧反应池的底部,所述微气泡曝气器设置在所述曝气管上。

9.根据权利要求1所述的一种含氮有机废水处理系统,其特征在于,所述沉淀池上设有第三出水管、出泥管,所述第三出水管一端与所述沉淀池一侧相连通,所述出泥管一端与所述沉淀池的底部相连通,所述出泥管另一端与污泥管相连通;所述污泥管包括有剩余污泥管、污泥回流管,所述剩余污泥管一端与所述出泥管相连通,所述污泥回流管一端与所述出泥管相连通,所述污泥回流管另一端与进水口相连通;所述污泥回流管上沿回流方向依次设有污泥回流泵、污泥回流调节阀。

10.一种含氮有机废水的处理方法,其特征在于,包括以下步骤:

1)分别在缺氧反应池和好氧反应池中投放污泥,将含氮有机废水经第一进水管流入预处理池进行预处理后,经第一出水管通过进水口流入缺氧反应池进行缺氧处理;

2)将经缺氧处理后的废水,经第一过水孔流入好氧反应池的第一反应区,在悬浮载体作用下进行第一次好氧处理,并将处理后的废水经第二过水孔流入第二反应区进行第二次好氧处理;

3)将经好氧处理后的废水,通过出水口分别流入第二出水管和出水回流管,一部分废水经第二出水管流入沉淀池,另一部分废水经出水回流管回流至进水口;

4)将流入沉淀池的废水,进行泥水分离,上清液经第三出水管排出,污泥从沉淀池底部经出泥管流入污泥管,在污泥管中,一部分污泥经剩余污泥管排出,另一部分污泥经污泥回流管回流至进水口。

说明书

一种含氮有机废水处理系统及其方法

技术领域

本发明属于污水生物处理技术领域,涉及一种含氮有机废水处理系统及其方法,具体涉及一种采用悬浮填料强化处理含氮有机废水的系统及其方法。

背景技术

据统计,截止2015年6月底,我国污水处理厂已有3802座,污水处理能力达到1.61亿立方米/日。一般情况下,城市污水中含有20-50mg/L的含氮化合物,其中新鲜生活污水中的氮60%是有机氮,40%是氨氮,硝酸盐和亚硝酸盐氮的含量不足1%。工业废水是城市污水氮含量的一个重要来源,化肥、焦/化、制革、制药、屠宰和肉类加工厂等产生的废水中含有高浓度COD同时含有大量的氮。含氮污水直接排入水体或未达标排放的含氮污水排入水体会造成水体的富营养化且游离氨对鱼类有毒、水体中游离氨对大部分鱼类的致死量为1mg/L。另外,水中氨的存在会使消毒过程中氯的投加量增加且亚硝酸盐具有致癌作用。废水中氮的稳定达标排放具有重要意义。

随着我国环境问题的日益突出,污水排放标准也日益严格。2015年11月4日,《城镇污水处理厂污染物排放标准》征求意见稿发布。其要求自2016年7月1日起,新建城镇污水处理厂执行一级A标准。自2018年1月1日起,敏感区域内的现有城镇污水处理厂执行一级A标准;敏感区域外的现有城镇污水处理厂,若接收并处理工业废水比例<80%执行一级B标准,若接收并处理工业废水比例≥80%执行二级标准。城镇污水处理厂排放标准的提高及标准对总氮控制的要求对废水中氮的去除提出了更高的要求。

废水中氮的去除方法有氨的气提、选择性离子变换、折点加氯、电渗析、反渗透等物化脱氮方法以及生物硝化-反硝化脱氮方法。物化脱氮法工艺复杂、成本较高,难以推广应用。因此,生物脱氮法越来越受到人们的青睐。硝化-反硝化生物脱氮法利用氨化菌、亚硝化菌、硝化菌、反硝化菌将废水中的氮通过氨化作用、亚硝化作用、硝化作用、反硝化作用转化为氮气而去除。生物法脱氮利用微生物的新陈代谢作用去除废水中的氮,操作管理简单、经济高效,是废水脱氮的主要方法。但随着对总氮排放控制的要求及污水排放标准的日益严格,传统的生物硝化-反硝化的脱氮方法越来越难以稳定达到排放要求。为此,很多学者对传统的生物脱氮方法进行了改进,以提高生物法脱氮效率。

中国发明专利CN200710042792.9一种抗冲击的倍增组合式焦化废水处理工艺先采用物化预处理将焦化废水水质进行优化,然后采用生物载体-活性污泥复合技术进行厌氧/缺氧/好氧脱碳/好氧硝化生化组合处理,生化反应器内均设悬挂或悬浮折叠展开式球形填料。该发明通过在各个生化反应器内设悬挂或悬浮填料强化焦化废水的脱氮除碳效果,对强化焦化废水的脱氮除碳具有一定的效果。但该发明也存在一些问题:好氧反应器第1反应区投加的悬浮填料具有附着生物膜、强化脱氮除碳的作用,但好氧反应器第1反应区之后的好氧反应区内因废水有机质减少,难以满足大量微生物的生长需求,故悬浮填料上生物膜难以附着,投加的悬浮填料作用不大且提高了投资成本。

发明内容

鉴于以上所述现有技术的缺点,本发明的目的在于提供一种含氮有机废水处理系统及其方法,用于解决现有技术中存在的问题。

为实现上述目的及其他相关目的,本发明第一方面提供一种含氮有机废水处理系统,包括有经管路依次连接的预处理池、缺氧反应池、好氧反应池、沉淀池,所述好氧反应池沿出水方向依次设有第一反应区、第二反应区,所述第一反应区内设有悬浮载体,所述第二反应区内设有捕捉器。

所述含氮有机废水处理系统能够对含氮有机废水进行脱氮并去除有机物。

优选地,所述含氮有机废水选自生活污水、园区综合污水等中的一种或多种。

优选地,所述预处理池经第一进水管与含氮有机废水相连通,所述预处理池经第一出水管与所述缺氧反应池的进水口相连通。

优选地,所述预处理池中的预处理工艺选自隔油工艺、混凝工艺、沉淀工艺、气浮工艺、厌氧工艺等中的一种或多种组合。

更优选地,所述隔油工艺是指利用油与水的比重差异,分离去除废水中悬浮油的一种处理工艺。所述隔油工艺为常规工艺,能够去除含氮有机废水中的油类物质。

更优选地,所述混凝工艺是指向废水中投加混凝剂、助凝剂,使废水中的细小悬浮物或胶体微粒互相吸附结合成较大颗粒,从而从废水中分离出来的工艺。所述混凝工艺为常规工艺,能够去除含氮有机废水中的细小悬浮物、胶体。

更优选地,所述沉淀工艺是指利用废水中悬浮颗粒和水的密度差,在重力作用下产生下沉作用,从而使固液分离的工艺。所述沉淀工艺为常规工艺,能够去除含氮有机废水携带的悬浮物。

更优选地,所述气浮工艺是指通过在废水中形成微小气泡,使其与废水中的悬浮颗粒相粘附从而形成表观密度小于水的漂浮絮体,通过刮除漂浮絮体形成的浮渣层实现固液分离的工艺。所述气浮工艺为常规工艺,能够分离含氮有机废水中密度接近或小于水的细小颗粒。

更优选地,所述厌氧工艺是指在无氧条件下,利用厌氧微生物的新陈代谢作用去除废水中污染物的工艺。所述厌氧工艺为常规工艺,能够改善含氮有机废水的可生化性或去除含氮有机废水中的磷等成分。

优选地,所述缺氧反应池内设有搅拌器。

更优选地,所述搅拌器的条件:搅拌方式:持续搅拌;搅拌速度:700-900r/min;搅拌功率为3-6w/m3。

优选地,所述缺氧反应池经第一过水孔与所述第一反应区相连通。

优选地,所述缺氧反应池中投放有污泥。所述污泥为经待处理的含氮有机废水培养过的污泥。在缺氧反应池中的污泥,反硝化菌占优势,进行反硝化反应,所述反硝化菌为反硝化杆菌、斯氏杆菌、萤气机毛杆菌等,所述反硝化菌利用含氮有机废水中的有机物将硝酸盐氮还原为氮气从而去除、同时产生碱度。

更优选地,所述缺氧反应池中的污泥浓度为3-5g/L。

所述第一反应区为高负荷反应区,反应区中的容积负荷较高。

优选地,所述第一反应区经第二过水孔与所述第二反应区相连通。

优选地,所述第一反应区占好氧反应池的体积百分比为15-30%。

优选地,所述悬浮载体为专利号为ZL200520040593.0的外罩式叠片弧形展开悬浮生物载体。第一反应区内的微生物能够附着生长在所述悬浮载体上。

优选地,所述悬浮载体的比表面积为450-600m2/m3。所述悬浮载体的比表面积大,不板结且运输、储存方便,具有良好的过水性,同时可拦截、包裹上升的气泡,在悬浮载体随水流顺利流化的同时可提高反应池充氧效率。

更优选地,所述悬浮载体的比表面积为500m2/m3。

优选地,所述悬浮载体占第一反应区的体积百分比为20-30%。

所述第二反应区为低负荷反应区,反应区中的容积负荷较低。

优选地,所述第二反应区包括有至少一个反应区。

更优选地,所述第二反应区沿出水方向依次包括有A反应区和B反应区。

进一步优选地,所述A反应区经第三过水孔与所述B反应区相连通。

进一步优选地,所述A反应区与所述B反应区之间的体积之比为1:1。

优选地,所述好氧反应池中投放有污泥,即所述第一反应区和所述第二反应区中均投放有污泥。所述污泥为经待处理的含氮有机废水培养过的污泥。所述第一反应区的污泥中除碳微生物占优势,去除含氮有机废水中的大部分有机物。所述第二反应区中的污泥中硝化菌占优势,进行硝化反应,所述硝化菌为亚硝化菌、硝化菌等,所述硝化菌将含氮有机废水中的氨态氮转化为亚硝酸盐氮、硝酸盐氮,同时去除废水中的有机物。

更优选地,所述第一反应区中悬浮载体内的污泥浓度为5-9g/L。

更优选地,所述第一反应区中悬浮载体外的污泥浓度为3.4-6.2g/L。

更优选地,所述第二反应区中的污泥浓度为3-5g/L。

进一步优选地,所述A反应区中的污泥浓度为3-5g/L。

进一步优选地,所述B反应区中的污泥浓度为3-5g/L。

优选地,所述捕捉器位于所述第二过水孔在所述第二反应区一侧的出水处。所述捕捉器用以捕捉第一反应区出水流出的悬浮载体或悬浮载体碎片,以防止影响后续设备的正常运行。

更优选地,所述捕捉器位于所述第二过水孔在所述A反应区一侧的出水处。

优选地,所述捕捉器包括有丝网、手柄、连接件,所述连接件一端与丝网的一侧相连接,所述连接件另一端与第二过水孔可拆卸式连接,所述手柄一端与丝网的另一侧相连接,所述手柄另一端向上伸出第二反应区外。

更优选地,所述丝网的孔径为3-6cm。

更优选地,所述丝网的材质为316L型不锈钢。

更优选地,所述捕捉器定期通过手柄提出第二反应区外进行清理,清理时间间隔为1-3月。

优选地,所述缺氧反应池与好氧反应池的底部设有曝气装置,所述曝气装置包括有曝气管、曝气管支架、微气泡曝气器,所述曝气管通过曝气管支架固定在所述缺氧反应池和好氧反应池的底部,所述微气泡曝气器设置在所述曝气管上。

更优选地,所述微气泡曝气器为市售的微气泡曝气器,具体如盛达塑料有限公司生产的膜片式微孔曝气器。微气泡曝气器具有氧传递效率高、免堵塞、耐腐蚀等优点。所述曝气装置提供缺氧、好氧反应池所需的溶解氧。

优选地,所述缺氧反应池内的溶解氧浓度≤0.5mg/L。更优选地,所述缺氧反应池内的溶解氧浓度0.2-0.5mg/L。

优选地,所述第一反应区中的溶解氧浓度为0.2-1.0mg/L。

优选地,所述第二反应区中的溶解氧浓度≥2mg/L。更优选地,所述第二反应区中的溶解氧浓度为2-3mg/L。

更优选地,所述A反应区中的溶解氧浓度≥2mg/L。进一步优选地,所述A反应区中的溶解氧浓度为2-3mg/L。

更优选地,所述B反应区中的溶解氧浓度≥2mg/L。进一步优选地,所述B反应区中的溶解氧浓度为2-3mg/L。

优选地,所述第二反应区通过出水口经第二出水管与沉淀池一侧相连通。

更优选地,所述出水口上设有出水回流管,所述出水回流管一端与出水口相连通,所述出水回流管另一端与进水口相连通。

进一步优选地,所述出水回流管中的出水回流量为进水流量的100-300%。所述进水流量是指从预处理池经第一出水管进入进水口的进水流量。

更优选地,所述第二出水管中的出水流量与进水流量相同。

优选地,所述沉淀池上还设有第三出水管、出泥管。

更优选地,所述第三出水管一端与所述沉淀池一侧相连通。

更优选地,所述出泥管一端与所述沉淀池的底部相连通,所述出泥管另一端与污泥管相连通。

进一步优选地,所述污泥管包括有剩余污泥管、污泥回流管,所述剩余污泥管一端与所述出泥管相连通,所述污泥回流管一端与所述出泥管相连通,所述污泥回流管另一端与进水口相连通。

最优选地,所述污泥回流管上沿回流方向依次设有污泥回流泵、污泥回流调节阀。所述污泥回流泵为市售的耐腐蚀离心泵。所述污泥回流调节阀为蝶阀,所述污泥回流调节阀的材质为SS304。

最优选地,所述污泥回流管中的污泥回流量为进水流量的50-100%。所述进水流量是指从预处理池经第一出水管进入进水口的进水流量。所述污泥回流管中的污泥回流量由污泥回流阀控制。

本发明第二方面提供一种含氮有机废水的处理方法,包括以下步骤:

1)分别在缺氧反应池和好氧反应池中投放污泥,将含氮有机废水经第一进水管流入预处理池进行预处理后,经第一出水管通过进水口流入缺氧反应池进行缺氧处理;

优选地,所述预处理的工艺选自隔油工艺、混凝工艺、沉淀工艺、气浮工艺、厌氧工艺等中的一种或多种组合。所述预处理工艺根据含氮有机废水的水质不同,选择不同工艺对含氮有机废水进行预处理,从而优化含氮有机废水的水质。

优选地,所述缺氧处理的条件为:pH为7-8,温度为20-30℃,停留时间为1.5-3h。

优选地,所述缺氧反应池中的污泥浓度为3-5g/L。

优选地,所述缺氧反应池内设有搅拌器。

更优选地,所述搅拌器的条件:搅拌方式:持续搅拌;搅拌速度:700-900r/min;搅拌功率为3-6w/m3。

优选地,所述缺氧反应池内的溶解氧浓度≤0.5mg/L。更优选地,所述缺氧反应池内的溶解氧浓度0.2-0.5mg/L。

2)将经缺氧处理后的废水,经第一过水孔流入好氧反应池的第一反应区,在悬浮载体作用下进行第一次好氧处理,并将处理后的废水经第二过水孔流入第二反应区进行第二次好氧处理;

优选地,所述第一次好氧处理的条件为:pH为6.5-8.5,温度为20-30℃。

优选地,所述第一反应区占好氧反应池的体积百分比为15-30%。

优选地,所述悬浮载体的比表面积为450-600m2/m3。更优选地,所述悬浮载体的比表面积为500m2/m3。

优选地,所述悬浮载体占第一反应区的体积百分比为20-30%。

优选地,所述第一反应区中悬浮载体内的污泥浓度为5-9g/L。

优选地,所述第一反应区中悬浮载体外的污泥浓度为3.4-6.2g/L。

优选地,所述第二反应区包括有至少一个反应区。

更优选地,所述第二反应区沿出水方向依次包括有A反应区和B反应区。

进一步优选地,所述A反应区经第三过水孔与所述B反应区相连通。

进一步优选地,所述A反应区与所述B反应区之间的体积之比为1:1。

优选地,所述第二次好氧处理的条件为:pH为6.5-8.5,温度为20-30℃,碱度≥80mg/L。

优选地,所述第二反应区中的污泥浓度为3-5g/L。

更优选地,所述A反应区中的污泥浓度为3-5g/L。

更优选地,所述B反应区中的污泥浓度为3-5g/L。

优选地,所述第二反应区内设有捕捉器,所述捕捉器包括有丝网、手柄、连接件,所述连接件一端与丝网的一侧相连接,所述连接件另一端与第二过水孔可拆卸式连接,所述手柄一端与丝网的另一侧相连接,所述手柄另一端向上伸出第二反应区外。

更优选地,所述捕捉器位于所述第二过水孔在所述A反应区一侧的出水处。

优选地,所述缺氧反应池与好氧反应池的底部设有曝气装置,所述曝气装置包括有曝气管、曝气管支架、微气泡曝气器,所述曝气管通过曝气管支架固定在所述缺氧反应池和好氧反应池的底部,所述微气泡曝气器设置在所述曝气管上。所述曝气装置能够提供缺氧、好氧反应池所需的溶解氧。

优选地,所述第一反应区中的溶解氧浓度为0.2-1.0mg/L。

优选地,所述第二反应区中的溶解氧浓度≥2mg/L。更优选地,所述第二反应区中的溶解氧浓度为2-3mg/L。

更优选地,所述A反应区中的溶解氧浓度≥2mg/L。进一步优选地,所述A反应区中的溶解氧浓度为2-3mg/L。

更优选地,所述B反应区中的溶解氧浓度≥2mg/L。进一步优选地,所述B反应区中的溶解氧浓度为2-3mg/L。

3)将经好氧处理后的废水,通过出水口分别流入第二出水管和出水回流管,一部分废水经第二出水管流入沉淀池,另一部分废水经出水回流管回流至进水口;

优选地,所述出水回流管中的出水回流量为进水流量的100-300%。所述回流至进水口的废水能够将好氧反应池产生的亚硝酸盐氮、硝酸盐氮回流至缺氧反应池内被还原为氮气,确保出水总氮达标。

优选地,所述第二出水管中的出水流量与进水流量相同。

4)将流入沉淀池的废水,进行泥水分离,上清液经第三出水管排出,污泥从沉淀池底部经出泥管流入污泥管,在污泥管中,一部分污泥经剩余污泥管排出,另一部分污泥经污泥回流管回流至进水口。

优选地,所述污泥回流管中的污泥回流量为进水流量的50-100%。所述回流至进水口的污泥能够确保缺氧反应池和好氧反应池内具有适宜的污泥量。

如上所述,本发明提供的一种含氮有机废水处理系统及其方法,利用悬浮填料创造丰富的生物相且生物量大、硝化反硝化效率高、可抑制污泥膨胀且无潜在风险,简单、经济、高效。具体有益效果如下:

(1)本发明提供的一种含氮有机废水处理系统及其方法,通过在好氧反应池前端投加悬浮载体形成高生物量、高负荷区,由此强化对高浓度有机废水的脱氮除碳处理效果。即好氧反应池的第一反应区内有机废水浓度高,属于高基质区,在好氧反应池的第一反应区内投加悬浮载体,悬浮载体上容易附着生物膜且生物量大、生物相丰富,脱氮除碳效率高。

(2)本发明提供的一种含氮有机废水处理系统及其方法,通过好氧反应池的第一反应区内活性污泥和附着在悬浮载体上的生物膜共存,微生物浓度大,从而去除废水中的大部分有机物,强化后续好氧阶段的硝化作用。

(3)本发明提供的一种含氮有机废水处理系统及其方法,通过附着在悬浮载体上的生物膜厚度大,受氧传递的制约,从生物膜表面至其内核的不同层次上氧浓度分布不均匀。在生物膜表面硝化菌占优势,主要进行硝化反应;在生物膜内部反硝化菌占优势,主要进行反硝化反应。在生物膜上同时进行硝化、反硝化,脱氮效率高、进一步降低出水总氮含量。

(4)本发明提供的一种含氮有机废水处理系统及其方法,通过好氧反应池的第一反应区在缺氧反应池和好氧反应池之间形成过渡区,有利于反硝化的进行,同时可有效抑制丝状菌生长,避免污泥膨胀的发生。

(5)本发明提供的一种含氮有机废水处理系统及其方法,由于好氧反应池的第一反应区内有机物浓度高,可满足大量微生物生长的基质需求,而后续第二反应区内的基质浓度难以满足大量生物膜的生长,故本发明仅在好氧反应池第一反应区投加悬浮载体,在满足去除效果的同时节约成本,经济高效。

(6)本发明提供的一种含氮有机废水处理系统及其方法,在投加悬浮载体的好氧反应池的第一反应区的出水孔处设置悬浮载体捕捉器,可以捕捉因腐蚀或时间久远而破碎的悬浮载体,避免悬浮载体的投加对后续设备的正常运行造成影响,大大推广悬浮载体在废水处理领域的工程化应用。

(7)本发明提供的一种含氮有机废水处理系统及其方法,可满足日益严格的废水脱氮处理要求,亦可用于污水处理设施的升级改造。