申请日2017.12.26

公开(公告)日2018.06.01

IPC分类号B01D53/86; B01D53/78; B01D53/72; B01D53/66

摘要

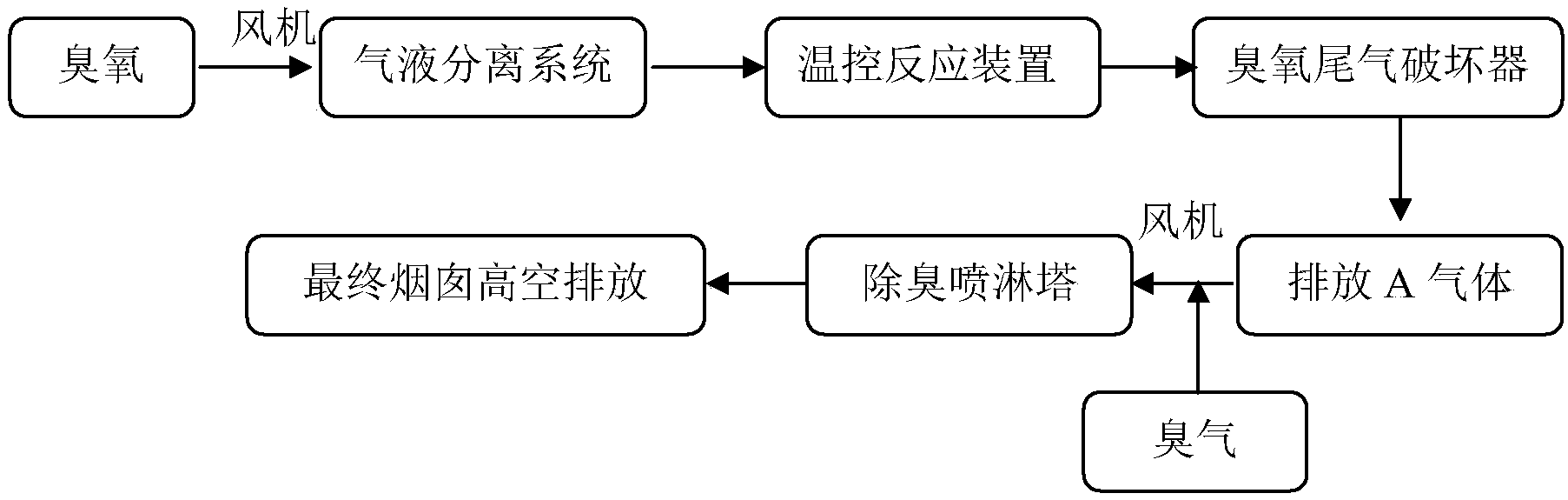

本发明涉及一种废水处理中臭氧尾气破环的方法,属于废水处理技术领域。臭氧尾气经过气液分离系统、温控反应装置干燥后通入臭氧尾气破坏器,经处理得到A气体;然后通过风机吸入除臭系统的喷淋塔;再经30m烟囱高空排放;本发明在臭氧尾气破坏器前增加了气液分离系统、温控反应装置,对气体进行了有效的除湿及干燥,减缓了破坏器中催化剂受潮失效时间,加长了催化剂的有效使用时间,提高催化剂的使用效率,减少了催化剂的更换频率。臭氧尾气破坏器出气通过风机与臭气VOC混合,一并进入喷淋塔,利用剩余的臭氧与臭气进行氧化还原反应,提高臭气处理效果的同时进一步降解气体中的臭氧浓度,最终,所有气体通过30m烟囱高空排放,保证臭氧浓度低于0.01mg/L以下。

权利要求书

1.一种提高废水处理中臭氧尾气破坏效率的方法,其特征在于:具体步骤如下:

步骤一、排放出的臭氧尾气经过气液分离系统、温控反应装置干燥后通入臭氧尾气破坏器,经处理得到A气体;

步骤二、对A气体进行臭氧浓度检测,需保证A气体的浓度小于0.5mg/L;然后通过风机吸入除臭系统的喷淋塔;再经30m烟囱高空排放;

此过程需要控制A气体与臭气的体积比为1:4;

控制所述喷淋塔中水泵循环量为50m3/m2·h,调整循环水PH值在9-10之间。

2.实现如权利要求1所述方法的装置,其特征在于:包括:气液分离系统、温控反应装置、臭氧尾气破坏器、风机、自控系统、喷淋塔和烟囱;

臭氧接触池排出的尾气含有的臭氧,通过管道收集后进入气液分系统,进行气液分离后,进入温控反应装置,经加温80-90摄氏度,去除剩余水 分后进入臭氧尾气破坏器;对经过臭氧尾气破坏器分解后排出的气体进行浓度检测,当浓度低于0.5mg/L时,由风机输送至除臭风管内,与臭气进行混合(混合气体中A气体与臭气体积比为1∶4)后,进入喷淋塔内,喷淋塔内装有填料及喷淋液,调整喷淋液pH值为9-10之间,喷淋塔循环回流泵流量为50m3/m2·h,喷淋塔出来的气体通过管道进入30m烟囱,高空排放。整个系统采用DCS或PLC自控系统,将设备运行信号及报警信号在中控室上位机显示,能够实现远程监控。

3.如权利要求2所述装置,其特征在于:所述气液分离系统由填料吸收塔(1)和除雾塔(2)组成;两座塔均为316不锈钢材质,用于气液分离,降低气体中水分含量;

臭氧尾气由填料吸收塔(1)的进气口(1.1)进入塔内,通过加厚玻璃钢支撑格栅板(1.2)进入填料层(1.3),上升气体与上部喷淋管(1.4)喷出液体充分接触后,由出气管(1.5)进入除雾塔(2)底部,气体与下层除雾器冲洗管(2.2)喷出液体,在下层波纹板除雾器(2.1)进行初步气雾分离后,与上层冲洗水管(2.4)喷出液体,在上层波纹板除雾器(2.3)进行最终气雾分离,干净气体经出气管(2.5)排出后进入臭氧尾气破坏器;(1)填料吸收塔内部液体由底部排液管(1.6)排出;除雾塔(2)内液体由底部排液管(2.6)排出;

4.如权利要求2所述装置,其特征在于:所述温控系统包括加热棒及控温装置,通过PLC控制,上位机显示温度,当达到设备温度后,温控装置输出指令使得加热棒停止运转;管路为316不锈钢材质,法兰连接。

5.如权利要求2所述装置,其特征在于:所述臭氧尾气破坏器材料为316不锈钢,内部填装催化剂,底部配有排水孔。

说明书

一种提高废水处理中臭氧尾气破坏效率的方法

技术领域

本发明涉及一种提高废水处理中臭氧尾气破环效率的方法,属于废水处理技术领域。

背景技术

废水处理中,臭氧接触池排出的尾气中仍含有一定数量的臭氧,如果直接排入大气,会造成大气环境污染。臭氧尾气的环境排放规定为0.3mg/L。

臭氧尾气破坏器有电加热破坏及化学法破坏两大类。电加热破坏采用的是加热器,将通入破坏器的尾气瞬间加热到300℃以上,利用臭氧在高温下可迅速分解的原理,高温破坏分解臭氧。虽然电加热能有效快速的分解臭氧,但是由于要将通过的气体瞬间加热至300℃以上,因此能耗较高,使用不经济。

化学法通常为活性炭吸收法和催化剂法。活性炭吸附法是利用可烯性载体炭表面对臭氧吸收分解,以及一部分臭氧与活性炭直接反应生成CO2和CO。该方法的缺点是臭氧在活性炭吸附氧化过程中,产生热量,并开成不稳定的臭氧化产物,吸收装置容易发生燃烧和爆炸,当存在氮的氧化物时发生爆炸的危险性更大,一般不使用。

催化剂破坏则采用化学催化剂,用化学方法快速分解臭氧,有着节能高效的优点,但是催化剂如果受潮及氧化中毒后,对臭氧的破坏效果将大大降低。特别是北方寒冷地区,冬季由于温差原因,管道冷凝水较多,易导致催化剂失效。受潮失效导致排放不达标。

发明内容

本发明的目的是为了解决废水处理臭氧尾气破坏器中催化剂受潮失效导致排放不达标的问题,提出一种提高废水处理中臭氧尾气破坏效率的方法。

本发明的目的是通过以下技术方案实现的。

一种提高废水处理中臭氧尾气破坏效率的方法,具体步骤如下:

步骤一、排放出的臭氧尾气经过气液分离系统、温控反应装置干燥后通入臭氧尾气破坏器,经处理得到A气体;

步骤二、对A气体进行臭氧浓度检测,需保证A气体的浓度小于特定值;然后通过风机吸入除臭系统的喷淋塔;再经30m烟囱高空排放。

此过程需要控制A气体与臭气的体积比,保证A气体稀释到一定浓度后,才可进入除臭系统。进入喷淋塔后,启动喷淋水循环泵,控制水泵循环量为50m3/m2·h,,调整循环水PH值在9-10之间。

实现上述方法的装置包括:气液分离系统、温控反应装置、臭氧尾气破坏器、风机、自控系统;喷淋塔、烟囱;

连接关系:

臭氧接触池排出的尾气含有一定浓度的臭氧,通过管道收集后进入气液分系统,进行气液分离后,进入温控反应装置,经加温80-90摄氏度,去除剩余水分后进入臭氧尾气破坏器,尾气破坏器中装有化学催化剂,可快速分解臭氧,为防止催化剂受潮失效,产生臭氧的超标,经尾气破坏器出来的A气体,需要及时检测臭氧浓度(0.3-0.5mg/L)后,通过专有风管由风机输送至除臭风管内,与臭气进行混合(A气体与臭气体积比1∶4)后,进入除臭系统的喷淋塔内,塔内装有填料及喷淋液,调整喷淋液pH值为9-10之间,喷淋塔循环回流泵流量为50m3/m2·h,喷淋塔出来的气体通过管道进入30m烟囱(臭氧浓度低于0.01mg/L基本无味道),高空排放。

气液分离系统描述:

气液分离系统由填料吸收塔和除雾塔组成。两座塔均为316不锈钢材质,用于气液分离,降低气体中水分含量;

臭氧尾气由填料吸收塔进气口进入塔内,通过加厚玻璃钢支撑格栅板进入填料层,上升气体与上部喷淋管喷出液体充分接触后,由出气管进入除雾塔底部,气体与下层除雾器冲洗管喷出液体,在下层波纹板除雾器进行初步气雾分离后,与上层除雾器冲洗管喷出液体,在上层波纹板除雾器进行最终气雾分离,干净气体经出气管排除进入臭氧尾气破坏器。填料吸收塔内部液体由底部排液管排出。除雾塔内液体由底部排液管排出。

温控反应装置描述:

温控反应配置配有加热棒及控温装置,通过PLC控制,上位机显示温度,当达到设备温度后,温控装置输出指令使得加热棒停止运转;管路为316不锈钢材质,法兰连接;

臭氧尾气破坏器描述:

臭氧尾气破坏器,316不锈钢材质,内部填装高效催化剂,底部配有排水孔。

自控系统描述:

系统采用DCS或PLC自动控制,将设备运行信号及报警信号在中控室上位机显示,可实现远程监控。

有益效果

1.在臭氧尾气破坏器前增加了气液分离系统、温控反应装置,对气体进行了有效的除湿及干燥,减缓了破坏器中催化剂受潮失效时间,加长了催化剂的有效使用时间,提高催化剂的使用效率,减少了催化剂的更换频率。

2.臭氧尾气破坏器出气通过风机与臭气VOC混合,一并进入喷淋塔,利用剩余的臭氧与臭气进行氧化还原反应,提高臭气处理效果的同时进一步降解气体中的臭氧浓度,最终,所有气体通过30m烟囱高空排放,保证臭氧浓度低于0.01mg/L以下。

3.本发明为一体化设计,PLC控制,自动控制准确,运行稳定,无需人工现场操作。