申请日2018.12.28

公开(公告)日2019.03.01

IPC分类号C02F11/13

摘要

本申请提供一种节能型带式污泥低温干化装置,属于污泥干燥法处理装置技术领域。包括进泥成形区、烘干区、热泵发热区、清洁能源发热区、循环冷凝区和出料区,烘干区设置污泥出口,污泥出口位于传送带运行方向末端,完成干燥的干污泥经污泥出口送入出料区并排出。采用该装置,不仅实现了污泥的连续烘干,还有效将清洁能源运用在内,实现了污泥的低温与低能耗烘干。

权利要求书

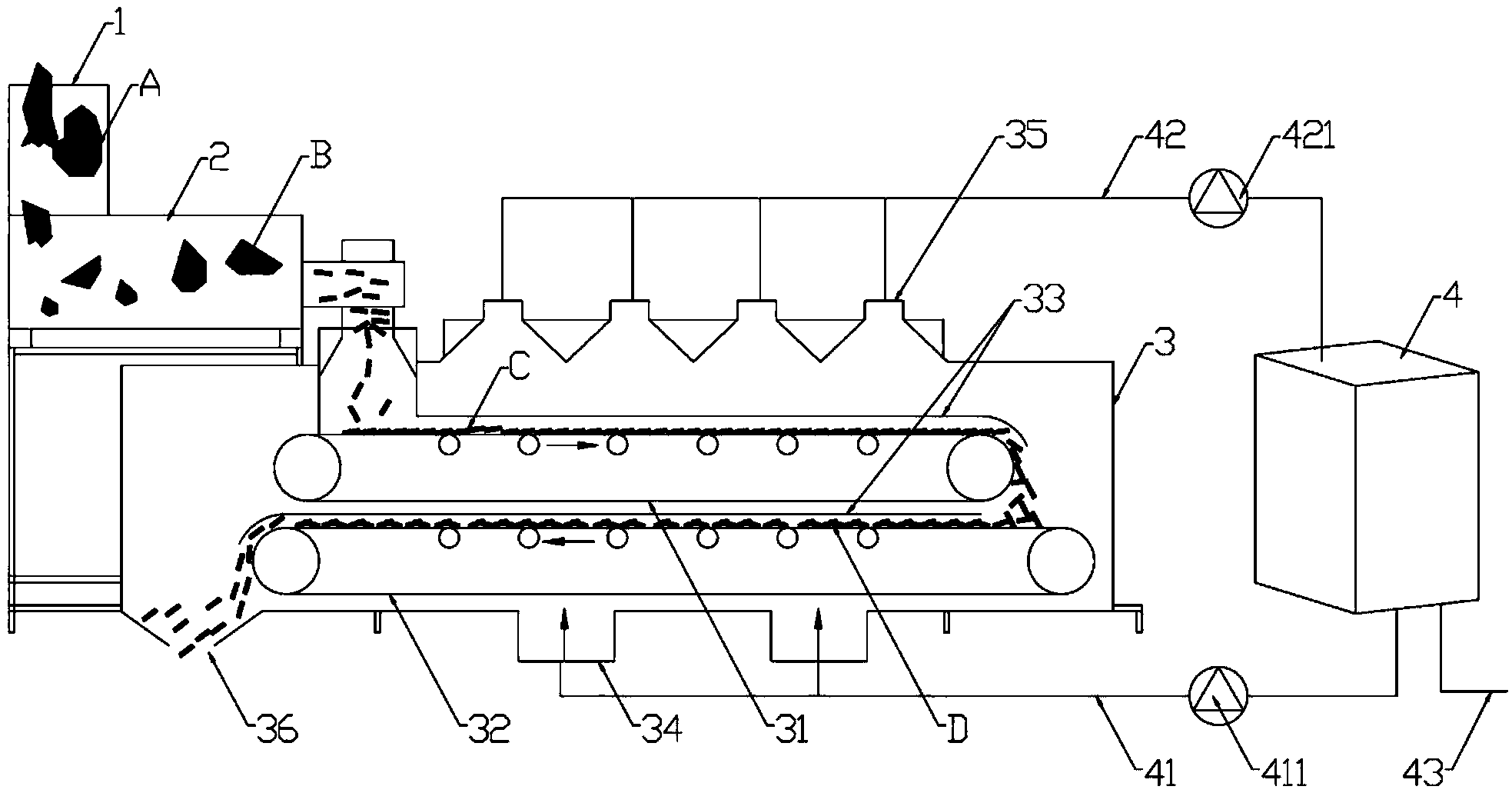

1.节能型带式污泥低温干化装置,其特征在于:包括进泥成形区、烘干区、热泵发热区、清洁能源发热区、循环冷凝区和出料区,所述进泥成形区设置有污泥入口,待处理污泥在进泥成形区成形后,经污泥入口送入细化区,在细化区转为设定规格的粉碎污泥,转入到烘干区;所述烘干区包括至少两条传送带,传送带为网状,其运行速度为0.2~1.5m/min;传送带下方通入干燥空气,干燥空气温度为70~75℃,以120~150m/min速度穿过传送带上的污泥,与污泥完成热交换的同时,带走污泥中的水分,形成湿空气;传送带上方设置循环风机,维持烘干区至-5kPa~-10kPa的微弱负压情况下,将湿空气经循环风机抽吸送至热泵发热区或清洁能源发热区,湿空气中的空气经热泵发热区或清洁能源发热区加热后循环送至传送带下方,湿空气中的水分则经循环冷凝区冷凝为30~40℃的冷凝水;烘干区设置污泥出口,污泥出口位于传送带运行方向末端,完成干燥的干污泥经污泥出口送入出料区并排出。

2.如权利要求1所述的节能型带式污泥低温干化装置,其特征在于:所述污泥入口通过污泥料斗连接至污泥成型机的斜螺杆出口处。

3.如权利要求1所述的节能型带式污泥低温干化装置,其特征在于:所述成型污泥的形状为条状或薄饼状。

4.如权利要求1所述的节能型带式污泥低温干化装置,其特征在于:所述传送带设置有两组,分别为上传送带与下传送带。

5.如权利要求4所述的节能型带式污泥低温干化装置,其特征在于:所述上传送带、下传送带分别配置有挡板。

6.如权利要求1所述的节能型带式污泥低温干化装置,其特征在于:所述清洁能源发热区由储热水箱、集热器、热水循环泵、集热器蒸发器组成,热泵发热区包括除湿热泵、热泵蒸发器、膨胀阀、压缩机;集热器为储热水箱供能加热,储热水箱设置有温度检测单元,当温度监测单元检测到储热水箱温度达到启动条件后,湿空气送入清洁能源发热区,热水循环泵、集热器蒸发器的鼓热风机自动启动,烘干区输出的湿空气加热,热泵加热区停止运行;当集热器温度未达到设定值时,湿空气送入热泵发热区,压缩机做功,将机械能转化为热能,再由热泵蒸发器对湿空气进行加热,将经除湿热泵冷凝至30~40℃的空气加热至烘干区所需温度。

7.如权利要求6所述的节能型带式污泥低温干化装置,其特征在于:所述集热器蒸发器与热泵蒸发器为同一蒸发器,该蒸发器设置有两个介质管道,两个介质管道均采用独立接口。

8.如权利要求1或6所述的节能型带式污泥低温干化装置,其特征在于:所述循环冷凝区设置有热泵冷凝器、集热器冷凝器,热泵冷凝器采用压缩机制介质,集热器冷凝器采用自来水冷剂。

9.如权利要求1所述的节能型带式污泥低温干化装置,其特征在于:所述出料区设置有污泥料仓、出料料斗、无轴螺杆机、污泥对接口、输送机、污泥提升机,出料料斗与烘干区的污泥出口对应设置,出料料斗与输送机之间设置无轴螺杆机和污泥对接口,输送机与污泥料仓之间设置提升机,污泥料仓底部设置出口。

10.如权利要求9所述的节能型带式污泥低温干化装置,其特征在于:所述输送机为蛇形结构。

说明书

节能型带式污泥低温干化装置

技术领域

本申请涉及一种节能型带式污泥低温干化装置,属于污泥干燥法处理装置技术领域。

背景技术

我国城镇净水处理能力虽然得到显著增强,但污泥处理处置工作却未有明显的改进。我国污泥年产量(以含水率80%计),在2010年已超过2000万吨,预计2020年将超过6000万吨。然而产量如此巨大的污泥得到有效处置的比例却不高。据统计,不能安全处置的脱水污泥占到总量的70%。原因之一就是污泥含水率高,直接影响了后续的污泥处置工艺及处置效果,有效适当的污泥处理可以使污泥在处置中减少对环境造成的有害影响,污泥深度脱水/干化的重要性不言而喻。

污泥处理就是对污泥进行浓缩、调理、脱水、稳定、干化等的加工过程。污泥脱水的传统方法主要是利用污泥干化场,使其自然干化,其主要缺点为占地面积大、环境卫生条件恶劣、适用地区范围小。目前在大型城市,已很少使用。由于环保要求,在我国污泥脱水技术研究已得到各方面的逐步重视,各种型式的脱水机械也在逐步开发制造,但仍不成熟,需要进一步提高脱水机械设计、制造和管理水平。

污泥处理的最终目标是实现污泥的减量化、稳定化、无害化和资源化。污泥处理处置可以分为两个阶段:第一阶段是在水处理厂区内对污泥进行减量化、稳定化处理,其目的是降低污泥外运处置造成二次污染的风险;第二阶段是对处理后的污泥进行合理安全处置,实现污泥的无害化和资源化。

浙江省也制定了相关的规定,要求全省城市给水处理厂污泥进行深度处理、处置。为便于污泥进一步处理处置,环保部157号文件《关于加强城镇污水处理厂污泥污染防治工作的通知》,以贮存(即不处理处置)为目的将污泥运出厂界的,必须将污泥脱水至含水率50%以下。

综合以上因素,污泥带式低温干化机应运而生。污泥低温带式干化机是利用除湿热泵对污泥进行热风循环冷凝除湿烘干。除湿热泵是利用制冷系统使来自干燥室的湿热空气降温脱湿,同时通过热泵原理回收空气水份、凝结潜热加热空气达到干燥物料目的的一种装置,是除湿(去湿干燥)与加热泵(能量回收)的结合,实现了干燥过程中能量的循环利用。干化过程无需外界热量,能源消耗为风机、压缩机输入的电耗。其干化温度45-50℃(进除湿热泵温度),送风温度60-75℃(下层),具有安全、环保、高效、稳定、经济等优点,因此逐渐被市场接受并推广。

但是污泥带式低温干化机在实际应用过程中,还是面临能耗高、水厂电力装机容量缺口大的困境;按每天30吨,含水率80%的污泥,干化到含水率50%以下计算:电耗量为145kW·h/tx30t=4350kW·h,对于水处理厂的变压器装机容量及运行费用来说是个比较大的压力,原来的变压器容量无法满足污泥带式低温干化机的电力容量需求;因此,尽力降低目前的污泥带式低温干化机的能耗问题才能真正大面积推广污泥带式低温干化机的使用,解决我国污泥深度处理面临的重大难题。

发明内容

有鉴于此,本申请提供一种安装方便、操作简单、安全可靠的节能型带式污泥低温干化装置,该装置不仅能使低温干化机的综合能耗降低30%以上,还可以合理解决清洁能源与原低温干化机热泵无法耦合的问题。

具体地,本申请是通过以下方案实现的:

节能型带式污泥低温干化装置,包括进泥成形区、烘干区、热泵发热区、清洁能源发热区、循环冷凝区和出料区,所述进泥成形区设置有污泥入口,待处理污泥在进泥成形区成形后,经污泥入口送入细化区,在细化区转为设定规格的粉碎污泥,转入到烘干区;所述烘干区包括至少两条传送带,传送带为网状,其运行速度为0.2~1.5m/min;传送带下方通入干燥空气,干燥空气温度为70~75℃,以120~150m/min速度穿过传送带上的污泥,与污泥完成热交换的同时,带走污泥中的水分,形成湿空气;传送带上方设置循环风机,维持烘干区微弱负压(-5kPa~-10kPa)情况下,将湿空气经循环风机抽吸送至热泵发热区或清洁能源发热区,湿空气中的空气经热泵发热区或清洁能源发热区加热后循环送至传送带下方,湿空气中的水分经循环冷凝区转化为冷凝水排出;烘干区设置污泥出口,污泥出口位于传送带运行方向末端,完成干燥的干污泥经污泥出口送入出料区并排出。

进一步的,作为优选:

所述污泥入口通过污泥料斗连接至进泥成形机的斜螺杆出口处;根据污泥处理流量按0.01~0.015m/s的流速计算污泥入口的管径大小,满足污泥输送的流量大小。同时根据污泥特性,把不规则的污泥泥团,成型污泥的形状为条状或薄饼状,以利于烘干。

所述传送带设置有两组,分别为上传送带与下传送带。更优选的,所述上传送带、下传送带分别配置有挡板,以辅助污泥传送过程中的转移。

所述清洁能源发热区由储热水箱、集热器、热水循环泵、集热器蒸发器组成,集热器为储热水箱供能加热,储热水箱设置有温度检测单元,当温度监测单元检测到储热水箱温度达到启动条件后,湿空气送入清洁能源发热区,热水循环泵、集热器蒸发器的鼓热风机自动启动,烘干区输出的湿空气加热,热泵加热区停止运行;当集热器温度未达到设定值时,湿空气送入热泵发热区,热泵发热区包括除湿热泵、热泵蒸发器、膨胀阀、压缩机,压缩机做功,将机械能转化为热能,再由热泵蒸发器对湿空气进行加热,将经除湿热泵冷凝至30~40℃的空气加热至烘干区所需温度。两种方式配合,达到节能的目的,此时节能的效果非常明显。更优选的,所述清洁能源发热区与热泵发热区采用同一蒸发器,该蒸发器设置有两个介质管道,两个介质管道均采用独立接口。

所述循环冷凝区设置有热泵冷凝器、集热器冷凝器,热泵冷凝器采用压缩机制介质,集热器冷凝器采用自来水冷剂;当热泵加热区提供热源时,循环冷凝区的控制系统根据热源来源,调控循环冷凝区采用压缩机内部制冷剂,即热泵冷凝器,此时,根据能量守恒,压缩机产生的冷能由热泵冷凝器冷却抽风机出口的湿热空气,产生冷凝水并排除,热能用于加热空气形成干热空气;当清洁能源发热区提供热源时,控制系统根据热源来源,调控循环冷凝区采用常规自来水做为冷凝器介质,即集热器冷凝器。两者独立运行,互不影响。根据储热水箱温度情况,两套系统,既可以单独运行,也可同时运行,达到节能目的。

所述出料区设置有污泥料仓、出料料斗、无轴螺杆机、污泥对接口、输送机、污泥提升机,出料料斗与烘干区的污泥出口对应设置,出料料斗与输送机之间设置无轴螺杆机和污泥对接口,输送机与污泥料仓之间设置提升机,污泥料仓底部设置出口;出料料斗完成烘干污泥的短暂储存,污泥经输送机完成输送,并经输送机送至污泥提升机处,经污泥提升机转入污泥料仓,污泥料仓设置出口,即可排出干污泥。更优选的,所述输送机为蛇形结构。提升机的设置,实现了污泥料仓的高位设置,其底部设置出口,可满足运输车辆直接进入干化污泥料仓底部,方便干化污泥的清运,保证污泥干化的连续运行。

实现上述低温干化的装置还可以具体描述为如下结构:包括进泥成形机、细化区、烘干机和除湿热泵,成型污泥经污泥进口进入细化区,在细化区中细化至设定规格(如:5×8mm)的粉碎滤饼,粉碎滤饼随后掉落入烘干机中;在烘干机中设置上传送带与下传送带,上传送带、下传送带采用网状结构,并分别由各自独立的驱动辊及驱动电源实现其回路运转;烘干机底部设置热空气进口,顶部设置湿空气出口;加热区设置有干热空气管与湿空气管,干热空气管连接在加热区与热空气进口之间,其上设置循环风机一,将满足烘干区温度要求的干热空气经热空气进口送入下传送带下方;湿空气管连接在湿空气出口与加热区之间,其上设置循环风机二,将完成热交换并带出水分的湿空气转入加热区,加热并冷凝除水后,经循环风机一和干热空气管再次送入烘干机中;下传送带运行方向末端设置滤饼出口,完成干燥的滤饼经滤饼出口送出。

上述装置可满足安全、环保、高效、稳定、智能和节能六方面的污泥干化目的:

(1)安全:整个感化过程是在75℃以下进行的,充分适合市政、印染、造纸行业污泥干化;系统运行安全,无爆炸隐患,无需冲氮运行;污泥干化过程氧气含量<12%,粉尘浓度<60g/m3,颗粒温度<60℃;污泥静态摊放,与接触面无机械静电摩擦;无城市污泥干化过程的“胶粘相”阶段(60%左右),干料为颗粒状,无粉尘危险,且出料温度低(<50℃),无需冷却,可以直接储存。

(2)环保:采用低温(40~75℃)的全封闭干化模式,无臭气外溢,无需安装复杂的除臭装置,H2S、NH3析出量大大减少;可适合安装在城区污水厂,冷凝水(即污泥水份)处置简单(或直排),节约干化过程冷凝水处理成本。

(3)高效:上述装置的污泥干化,适用于含水率83~50%的污泥干化,出料含水率可在10%~60%任意调节,可直接将83%含水率污泥干化至10%,减容量可达67%,减重量可达80%,节约了大量后期运输成本,且干化过程无需分段处置,与常规需要进行如:板框压滤+热干化、薄层干化+带式干化等相比,效率更高,流程更短;且整个干化过程中,没有有机份的损失,干料热值高,可适用于后期的资源化利用。

(4)稳定:整个干化过程中,采用封闭传送带形式进行连续干化,干化温度70℃以上的时间可达90min~120min,可有效杀菌96%以上,实现巴斯德(巴氏)灭菌方法-低温加热杀菌的集合效果。

(5)智能:循环冷凝区与两种加热区之间的匹配采用成熟的WEB等技术进行控制,使得现场运行数据可以实时传送至本公司数据监控中心,实现远程维护、远程监控;全自动运行,节约大量人工成本;且清洁能源加热区的清洁能源(如:太阳能)利用技术成熟、简单,操作维护工作量少,运行成本低,安装在建筑物顶部,也不占用其他安装空间。

(6)节能:本申请低温干化装置,在清洁能源可利用时间内停运压缩机,节约大量市电消耗,节约的能耗约为50%以上;降低污泥深度处理运行成本,解决了污泥低温带式干化机的电力难题,为污泥低温带式干化机的推广应用具有积极的作用;在利用节能型热泵系统的基础上,融合太阳能清洁能源输入,极大降低每吨污泥的运行处理费用,节约的费用约为50元/吨。

综上,本申请干化装置突破传统智能除湿能耗高、湿度高的技术瓶颈,循环冷凝区与两种加热区突破传统电子膨胀阀控制技术,采用独立智能模块控制,负荷调节能力强,增加运行稳定性及可操作性;加热区采用热泵与太阳能清洁能源技术的结合,降低市政供电能耗;在烘干区中,突破传统的风道设计,采用干、湿热风分开,增加湿污泥的干化效果,降低能耗,并实现三效、四效除湿,空气湿度更低(可达10%以下),干燥效率更快,可节约大量的风机能耗;该装置展了制冷除湿技术在温度80℃,湿度10%以下领域的工业应用;在物料输入与输送中,相应的电机均采用变频无级调速,突破传统压缩机工频控制技术瓶颈,实现变频精确控制,适合不同含水率(10%-50%)干料调节,运行更节能,适应性强、稳定化。