申请日2017.12.31

公开(公告)日2018.05.04

IPC分类号C02F9/04

摘要

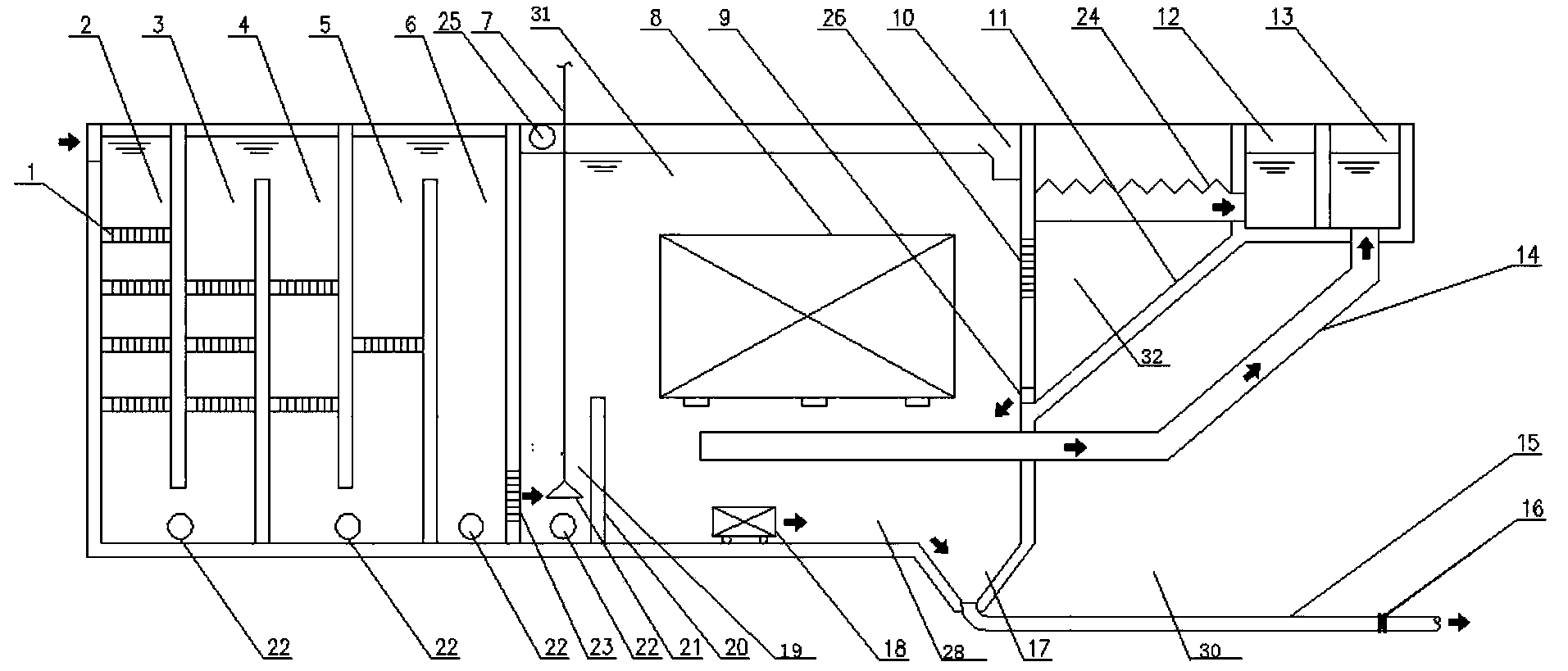

本发明公开了一种水处理用气浮与沉淀固液分离装置,包括絮凝区、接触区、分离区、集泥区和沉淀出水区,所述絮凝区与分离区之间设置接触区,所述分离区与沉淀出水区通过沉淀出水区穿孔花墙连接,所述分离区下部设置集泥区,所述絮凝区为由四个反应段和一个过度段组成,所述反应段直接通过墙体间隔,在所述反应段由竖井组成,在所述竖井内设置小孔网格栅板。本发明还公开一种水处理的气浮与沉淀固液分离方法。本发明通过以上优化结构,保障气浮工艺或沉淀工艺都能够达到良好的处理效果,出水水质达到最佳。

权利要求书

1.水处理用气浮与沉淀固液分离装置,包括絮凝区、接触区、分离区、集泥区和沉淀出水区,其特征在于,所述絮凝区与分离区之间设置接触区,所述分离区与沉淀出水区通过沉淀出水区穿孔花墙连接,所述分离区下部设置集泥区,所述絮凝区为由四个反应段和一个过度段组成,所述反应段直接通过墙体间隔,在所述反应段由竖井组成,在所述竖井内设置小孔网格栅板。

2.根据权利要求1所述的水处理用气浮与沉淀固液分离装置,其特征在于,所述小孔网格栅板的网孔尺寸为20~50mm×20~50mm,所述小孔网格栅板的厚度16~10mm。

3.根据权利要求2所述的水处理用气浮与沉淀固液分离装置,其特征在于,所述小孔网格栅板从进水端至出水端所述反应段上,所述反应段按4层、3层、2层、1层递减,所述小孔网格栅板居中布置,层间水平间距为0.6m~1.0m。

4.根据权利要求1所述的水处理用气浮与沉淀固液分离装置,其特征在于,所述沉淀出水区为楔形,沉淀出水区底部呈斜坡状,在沉淀出水区与分离区的间隔墙上设置滑泥孔。

5.根据权利要求1所述的水处理用气浮与沉淀固液分离装置,其特征在于,所述集泥区为平底构造,其上设置刮泥机,在集泥区末端设置集泥坑。

6.根据权利要求1所述的水处理用气浮与沉淀固液分离装置,其特征在于,气浮出水区上设置气浮出水渠和气浮集水管,气浮集水管设置在斜板组下方且与气浮出水 渠连接。

7.根据权利要求6所述的水处理用气浮与沉淀固液分离装置,其特征在于,所述气浮出水渠位于沉淀出水渠的外侧,气浮集水管沿斜板组件底部穿过分离区末端池壁,并连接至气浮出水渠。

8.根据权利要求1所述的水处理用气浮与沉淀固液分离装置,其特征在于,所述分离区设置斜板组件,所述板组件为通过支撑杆柱将斜板连接固定在一起,其中所述斜板的安装角度为45~65度,斜板间距为25-45mm。

9.水处理的气浮与沉淀固液分离方法,基于权利要求1-8任一所述水处理用气浮与沉淀固液分离装置,其包括的步骤如下:

(1)对原水水质进行检测:

(2)当原水浊度高于80NTU时,选择运行沉淀工艺;当原水浊度低于15NTU时,选择运行气浮工艺;

(3)投加药剂:含铁或含铝盐类的絮凝剂的投加量为10-50mg/l,含铁或铝或铁和铝的聚合物絮凝剂的投加量为5-40mg/l;高锰酸钾投加量为0.5-2.0mg/l、次氯酸钠投加量为5-40mg/l;

(4)运行气浮工艺时,当原水浊度小于15NTU时,刮渣周期为12或24小时;当原水浊度15-80NTU时,运行气浮工艺时,刮渣周期为6或12小时;

运行沉淀工艺时,当原水浊度15-80NTU时,刮泥、排泥周期为24小时;当原水浊度大于80NTU时,运行沉淀工艺,刮泥、排泥周期为6或12小时。

10.根据权利要求1所述的水处理用气浮与沉淀固液分离装置,其特征在于,运行气浮工艺时,絮凝后的水与溶气水在接触区混合后,进入分离区后进入斜板组件的斜板缝隙内,被溶气水形成的微小气泡粘附的水中絮凝体即杂质颗粒,沿斜板底表面上浮至水面,形成气浮浮渣,通过定期刮渣去除;处理后澄清的清水沿斜板缝隙向下进入气浮集水管流入气浮出水渠;运行沉淀工艺时,絮凝后的水进入分离区后进入斜板组件的斜板缝隙内,水中的絮凝体即杂质颗粒沉降至斜板的上表面,沿斜板上表面下滑至集泥区,通过定期刮泥、排泥去除;处理后澄清的清水沿斜板缝隙水平方向流动至沉淀出水区穿孔花墙,经沉淀出水区穿孔花墙进入沉淀三角堰集水槽的沉淀出水区,沉淀集水槽流入沉淀出水渠。

说明书

水处理用气浮与沉淀固液分离装置及处理方法

技术领域

本发明涉及水处理技术领域,特别是涉及一种水处理用气浮与沉淀固液分离装置及处理方法。

背景技术

公开号为CN1600695A(专利号200410043895.3),名称为《气浮与沉淀固液分离装置》的发明专利公开一种能切换运行的气浮与沉淀两种水处理工艺的净化水质的装置。其在接触区挡板的中下部开有通水孔,在通水孔的接触区挡板上设有连通阀,分离区处的外壳内的下部设有穿孔集水管,穿孔集水管的外端穿过外壳与气浮出水阀的一端固定连接,气浮出水阀的另一端连接有气浮出水管,穿孔花墙的上部开有通孔;在接触区挡板上开有通水孔并设置了连通阀,在分离区内设置了穿孔集水管,将穿孔花墙的通孔开在穿孔花墙的上部,兼顾了气浮与沉淀两者的要求。具有结构合理、操作方便、水质净化效果可达最佳效果的优点。上述技术方案只公开了气浮与沉淀固液分离装置的结构特征,没有具体说明处理原水的操作步骤与方法。

专利申请号为200910039626.2,专利名称为《气浮与沉淀固液分离去除藻类的方法》的发明专利申请公开了一种适用于净化江、河、湖泊、水库原水的气浮与沉淀固液分离去除藻类的方法,具体步骤如下:具体步骤如下:(1)对江、河、湖泊、水库原水进行检测;(2)根据上述检测结果,向原水中投加絮凝剂或投加絮凝剂和助凝剂,并使其充分混合反应;(3)将步骤(2)中充分混合反应后的原水引入到气浮与沉淀固液分离装置;(4)根据原水水质情况确定气浮或沉淀的运行。具有高效、适用范围广、适应性强的处理原水中藻类的技术;同时,使藻类的去除率提高到90%以上。虽然上述技术方案公开了去除藻类切换运行气浮工艺或沉淀工艺的原水水质条件,公开了投药比例、斜板间距、溶气压力、回流比、藻类去除率。但没有给出整体工艺运行对原水进行处理,去除原水中杂质的操作步骤与方法;没有给出工艺运行药剂的投加控制、调整方法;没有具体说明关键因素对固液分离效果的影响;没有给出原水水质检测的具体指标;没有给出絮凝药剂或助凝剂的投加、调整与水质指标的关系;没有给出刮泥排泥和刮渣排渣的周期;没有给出气浮回流水的来源要求、压力溶气罐安装位置的要求。

以此,有必要对上述技术方案进行改进,以提高实际处理效果。所以(发明)人想进一步公开用于水处理的气浮与沉淀固液分离方法的操作与步骤,公开上述技术条件与参数。

发明内容

针对以上所述现有技术存在的不足,本发明的目的是提供一种出水水质得到保障得到有效保证的水处理用气浮与沉淀固液分离装置,优化现有设备结构设计,使气浮与沉淀工艺的运行效果达到最佳,出水水质得到保障。

本发明的另一目的是提供水处理用气浮与沉淀固液分离处理方法。

为了实现上述目的,本发明解决其技术问题所采用技术方案是:水处理用气浮与沉淀固液分离装置,包括絮凝区、接触区、分离区、集泥区和沉淀出水区,所述絮凝区与分离区之间设置接触区,所述分离区与沉淀出水区通过沉淀出水区穿孔花墙连接,所述分离区下部设置集泥区,所述絮凝区为由四个反应段和一个过度段组成,所述反应段直接通过墙体间隔,在所述反应段由竖井组成,在所述竖井内设置小孔网格栅板。

所述小孔网格栅板的网孔尺寸为20~50mm×20~50mm,所述小孔网格栅板的厚度16~10mm。

所述小孔网格栅板从进水端至出水端所述反应段上,所述反应段按4层、3层、2层、1层递减,所述小孔网格栅板居中布置,层间水平间距为0.6m~1.0m。

所述絮凝区的过渡段与接触区之间设置触区穿孔花墙连接。

所述接触区与分离区之间设置接触区挡板,所述接触区挡板高度与斜板组件底部高度相同。

所述分离区与沉淀出水区连接,所述沉淀出水区为楔形,沉淀出水区底部呈斜坡状。在沉淀出水区与分离区的间隔墙上设置滑泥孔。

所述分离区顶部水面设置浮渣冲扫水管。

所述集泥区为平底构造,其上设置刮泥机,在集泥区末端设置集泥坑。

所述气浮出水区上设置气浮出水渠和气浮集水管,气浮集水管设置在斜板组下方且与气浮出水渠连接。

所述气浮出水渠位于沉淀出水渠的外侧,气浮集水管沿斜板组件底部穿过分离区末端池壁,连接至气浮出水渠。

所述分离区设置斜板组件,所述板组件为通过支撑杆柱将斜板连接固定在一起,其中所述斜板的安装角度为45~65度,斜板间距为25-45mm。

水处理的气浮与沉淀固液分离方法,基于上述水处理用气浮与沉淀固液分离装置,其包括的步骤如下:

(1)对原水水质进行检测:

(2)当原水浊度高于80NTU时,选择运行沉淀工艺;当原水浊度低于15NTU时,选择运行气浮工艺;当原水浊度15-80NTU时,可根据处理效果与运行要求对比两种工艺,确定选择运行气浮工艺或沉淀工艺,优选的,可以运行当前的运行模式,避免切换导致处理稳定差的问题;

(3)投加药剂:含铁或含铝盐类的絮凝剂的投加量为10-50mg/l,含铁或铝或铁和铝的聚合物絮凝剂的投加量为5-40mg/l;高锰酸钾投加量为0.5-2.0mg/l、次氯酸钠投加量为5-40mg/l;其中,絮凝剂为含铁或含铝或含铁和铝的盐类或聚合物,例如如硫酸铝、聚氧化铝、氯化铁、硫酸亚铁聚丙烯酸钠或者羧甲基纤维素等;高锰酸钾或次氯酸钠为助凝剂;

(4)运行气浮工艺时,当原水浊度小于15NTU时,刮渣周期为12或24小时,即运行时间达到12或24小时刮渣;当原水浊度15-80NTU时,运行气浮工艺时,刮渣周期为6或12小时,即运行时间达到6或12小时刮渣;

运行沉淀工艺时,当原水浊度15-80NTU时,刮泥、排泥周期为24小时,即运行时间达到24小时刮泥、排泥;当原水浊度大于80NTU时,运行沉淀工艺,刮泥、排泥周期为6或12小时,即运行时间达到6或12小时刮泥、排泥。

优选的,运行气浮工艺时,絮凝后的水与溶气水在接触区混合后,进入分离区后进入斜板组件的斜板缝隙内,被溶气水形成的微小气泡粘附的水中絮凝体即杂质颗粒,沿斜板底表面上浮至水面,形成气浮浮渣,通过定期刮渣去除;处理后澄清的清水沿斜板缝隙向下进入气浮集水管流入气浮出水渠、气浮出水渠流出进入下步工序(如滤池)。

优选的,运行沉淀工艺时,絮凝后的水进入分离区后进入斜板组件的斜板缝隙内,水中的絮凝体即杂质颗粒沉降至斜板的上表面,沿斜板上表面下滑至集泥区,通过定期刮泥、排泥去除;处理后澄清的清水沿斜板缝隙水平方向流动至沉淀出水区穿孔花墙,经沉淀出水区穿孔花墙进入沉淀三角堰集水槽的沉淀出水区,沉淀集水槽流入沉淀出水渠。

优选的,气浮工艺的回流水必须取自后续滤池的出水,以避免水中杂质堵塞溶气释放器。

其中,气浮工艺压力溶气罐须靠近接触区设置,以保证溶气水的气浮效果。

与现有技术相比,本发明的有益效果:絮凝区改为网格絮凝池形式,在竖井内布置小孔网格栅板,通过小孔网格栅板的水流能够形成良好的絮凝水力条件,促进絮凝反应形成良好的絮凝体,与气浮和沉淀工艺两者都能达到良好的匹配,促进两种工艺效果达到最佳;絮凝区末端设置穿孔花墙,能够使絮凝后的水与溶气水均匀地混合接触,对絮凝体的扰动破坏减小,促进絮凝体的进一步融合长大,促进气浮与沉淀工艺的处理效果达到最佳,同时,溶气水释放的微小气泡在絮凝后中的分散均匀,有利于气浮达到最佳效果;接触区挡板上取消联通阀,调整接触区挡板高度与斜板组件底部高度相当。解决了接触区上联通阀导致运行操作困难、影响效果,施工安装困难,连杆穿越池壁易于漏水,易于导致停水维修事故的问题;解决了接触区挡板顶部过高,对气浮工艺,特别是沉淀工艺,产生较大的阻碍,影响水流进入斜板组件,影响配水条件,影响气浮与沉淀工艺的处理效果的问题;取消分离区顶部刮渣机,改为水力排渣,利用布置在分离区顶部内壁的浮渣冲扫水管道所喷射出的水流,推动水面浮渣向排渣槽运动,流入排渣槽排出。减少了机械设备,解决了刮渣机零部件较多,运行过程中容易出现故障,影响气浮排渣、影响气浮工艺运行问题,操作简单,易于实现自动化控制;取消沉淀出水区底部多余空间及穿孔排泥管,改为楔形沉淀出水区,底部设置滑泥孔,有利于沉淀出水区的污泥自然滑落入集泥区,避免排泥不畅的问题;设置气浮出水渠,通过渠内设置的堰板控制堰上水位来控制分离区水位,确保气浮工艺运行不受下道工序水位影响,能够保证气浮工艺正常稳定运行;这些改进措施,可以进一步提高气浮与沉淀工艺运行的处理效果,确保稳定高效运行,达到最佳处理效果。