申请日2017.08.02

公开(公告)日2019.02.26

IPC分类号C02F3/12; C02F3/34; C02F101/16; C02F101/30

摘要

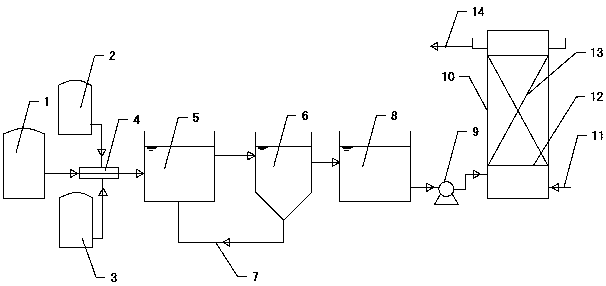

一种高钙高盐污水脱氮脱COD处理工艺,属于环境保护技术领域。其特征在于:主要步骤包括:高钙高盐污水与碳源和无机酸混合得混合水进入反硝化池,反硝化作用完成后进入沉淀池,沉淀池污泥通过污泥回流管线回流到反硝化池,沉淀池出水经缓冲池缓冲后进入工程菌反应塔,经工程菌氧化作用后从出水口排出。本发明针对高钙高盐难生化降解的污水,提供一种流程短、效率高的处理工艺,在防止系统因结垢而发生故障的同时提高了总氮和COD的去除率。

权利要求书

1.一种高钙高盐污水脱氮脱COD的处理工艺,其特征在于:主要包括以下步骤:

1)进水,高钙高盐污水与乙酸和无机酸通过管道混合器混合均匀后进入反硝化池;

2)反硝化作用,控制反硝化池内pH,经污泥驯化好的反硝化细菌在碳源的作用下进行反硝化作用;

3)沉淀和污泥回流,经过反硝化作用的泥水混合物进入沉淀池,利用污水和污泥比重不同的特点,完成污泥沉淀过程,沉淀池沉淀污泥通过污泥回流管线回流至反硝化池入口;

4)缓冲作用,沉淀池上层清液进入缓冲池;

5)工程菌氧化作用,缓冲池中污水经提升泵作用从工程菌反应塔底部进水口进入工程菌反应塔,控制污水泵入速率,工程菌反应塔中设有颗粒填料,下部设有进气口,在反应过程中,好氧工程菌和厌氧工程菌共同作用,分解COD及氨氮,并进一步去除污水中总氮;

6)排水,经工程菌氧化作用后污水从出水口排出。

2.根据权利要求1所述的一种高钙高盐污水脱氮脱COD的处理工艺,其特征在于:所述高钙高盐污水指标为COD100~150mg/L,BOD/COD小于0.1,总氮含量150~200mg/L,氨氮含量10~20mg/L,电导率25000~35000μs/cm,钙含量2000~4000mg/L。

3.根据权利要求1所述的一种高钙高盐污水 脱氮脱COD的处理工艺,其特征在于:步骤2)所述反硝化细菌是以石油化工污水处理场的活性污泥作为接种液经过污泥驯化而来。

4.根据权利要求3所述的一种高钙高盐污水脱氮脱COD的处理工艺,其特征在于:所述的污泥驯化具体过程为:将石油化工污水处理场的活性污泥作为接种液置于反硝化反应池中,直接用计量泵抽取高盐高钙污水进行污泥驯化,水力负荷由低到高逐渐提高,水力停留时间由初始的40小时逐渐缩短到10小时,保持反硝化池混合液pH为7.0~7.5,污泥浓度为3000~4000mg/L,溶解氧浓度小于0.5mg/L,持续检测反硝化出水总氮浓度,当反硝化出水总氮浓度小于50mg/L时,说明反硝化细菌驯化成功。

5.根据权利要求1所述的一种高钙高盐污水脱氮脱COD的处理工艺,其特征在于:步骤1)所述乙酸的添加量为乙酸提升的COD为污水总氮的3~6倍。

6.根据权利要求1所述的一种高钙高盐污水脱氮脱COD的处理工艺,其特征在于:步骤1)所述无机酸为硫酸或盐酸。

7.根据权利要求1或6所述的一种高钙高盐污水脱氮脱COD的处理工艺,其特征在于:所述无机酸为硫酸。

8.根据权利要求1所述的一种高钙高盐污水脱氮脱COD的处理工艺,其特征在于:步骤1)所述管道混合器内pH为4~5。

9.根据权利要求1所述的一种高钙高盐污水脱氮脱COD的处理工艺,其特征在于:所述污泥回流中回流比为100~150%。

10.根据权利要求1所述的一种高钙高盐污水脱氮脱COD的处理工艺,其特征在于:步骤5)所述工程菌反应塔内设承托板,承托板上方设置填充层,填充层为附着生长着工程菌的多孔碳基颗粒,工程菌反应塔下部设置进气口,上部设置出水口。

11.根据权利要求1所述的一种高钙高盐污水脱氮脱COD的处理工艺,其特征在于:所述工程菌反应塔的溶解氧浓度为2~4mg/L。

说明书

一种高钙高盐污水脱氮脱COD的处理工艺

技术领域

一种高钙高盐污水脱氮脱COD的处理工艺,属于环境保护技术领域。

背景技术

在水处理过程中,盐浓度和盐冲击会抑制硝化细菌的生长,从而影响脱氮反应的进行;高钙含量容易发生结垢现象,影响微生物的正常作用,或导致设备的受损或瘫痪。

研究表明,选用适当的污泥接种剂,在适当的条件下进行污泥驯化可得耐盐性好的微生物,从而改善高盐污水的脱氮效果;高盐环境的河流底泥是常用的活性物机接种剂,但是此接种剂驯化活性污泥周期较长。

现有技术中采用厌氧+复合生物膜技术处理高浓度无机盐氨氮废水,但对于高钙含量的污水,水中高浓度的钙离子会形成碳酸钙垢沉积在填料上,破坏生物膜,使生物膜失去作用。

发明内容

本发明要解决的技术问题是:克服现有技术的不足,提供一种短流程、低成本、高效率的高钙高盐污水脱氮脱COD的处理工艺。

本发明解决其技术问题所采用的技术方案是:该高钙高盐污水脱氮脱COD的处理工艺,其特征在于:主要包括以下步骤:

1)进水,高钙高盐污水与乙酸和无机酸通过管道混合器混合均匀后进入反硝化池;

2)反硝化作用,控制反硝化池内pH,经污泥驯化好的反硝化细菌在碳源的作用下进行反硝化作用;

3)沉淀和污泥回流,经过反硝化作用的泥水混合物进入沉淀池,利用污水和污泥比重不同的特点,完成污泥沉淀过程,沉淀池沉淀污泥通过污泥回流管线回流至反硝化池入口

4)缓冲作用,沉淀池上层清液进入缓冲池,完成缓冲作用;

5)工程菌氧化作用,缓冲池中污水经提升泵作用从工程菌反应塔底部进水口进入工程菌反应塔,控制污水泵入速率,工程菌反应塔中设有颗粒填料,下部设有进气口,在反应过程中,好氧工程菌和厌氧工程菌共同作用,分解COD及氨氮,并进一步去除污水中总氮;

6)排水,经工程菌氧化作用后污水从出水口排出。

高钙高盐污水由储罐引出,乙酸、硫酸分别通过计量泵由乙酸储罐和硫酸储罐引出,在管道混合器中与污水充分混合均匀后,经反硝化池进水口与回流污泥混合进入反硝化池,在反硝化细菌作用下将硝酸根转化为氮气释放到大气中,反硝化池的泥水混合液进入沉淀池进行泥水分离,沉淀污泥通过污泥回流管道回流到反硝化池入口,沉淀池上清液进入缓冲池,缓冲池中污水经提升泵加压提升由工程菌反应塔底部进水口进入工程菌反应塔,空气鼓风机提供由工程菌反应塔底部进气口进入;工程菌反应塔内部设有承托板,承托板为多孔板,确保污水与空气可以均匀分布,承托板上方为填料层,填料层为多孔碳基颗粒材质,为工程菌的附着和生长着提供条件,污水与空气同时通过多孔板进入填料层。工程菌可以将污水中的难降解有机物如大分子和环状有机物分解成小分子有机物,再逐步氧化成水和二氧化碳。工程菌在颗粒填料表面和内部生长,表面处于好氧状态,填料内部处于缺氧状态,填料表面的好氧菌将氨氮氧化为硝酸根,填料内部缺氧状态的工程菌利用好氧菌分解释放出的有机物进行反硝化反应,将硝酸根还原为氮气,在氧化去除有机物的同时进一步去除总氮;反应后的污水从出水口排出。

所述高钙高盐污水指标为COD100~150mg/L,BOD/COD小于0.1,总氮含量150~200mg/L,氨氮含量10~20mg/L,电导率25000~35000μs/cm,钙含量2000~4000mg/L。

步骤2)所述反硝化细菌是以石油化工污水处理场的活性污泥作为接种液经过污泥驯化而来。

本发明所处理污水属于高钙高盐污水,采用普通的活性污泥驯化反硝化细菌,需要时间比较长,约45-60天;本发明采用石油化工污水处理场的活性污泥作为接种液培养反硝化细菌,因为石油化工污水水质复杂,含有较高浓度有机物、有机氮、氨氮,无机盐含量往往比较高,电导率3000~20000μs/cm,活性污泥中含有硝化与反硝化细菌,在此基础上培养耐高盐的反硝化细菌比较容易,周期短,为25-35天。

所述的污泥驯化具体过程为:将石油化工污水处理场的活性污泥作为接种液置于反硝化反应池中,直接用计量泵抽取高盐高钙污水进行污泥驯化,水力负荷由低到高逐渐提高,水力停留时间由初始的40小时逐渐缩短到10小时,保持反硝化池混合液pH为7.0~7.5,污泥浓度为3000~4000mg/L,溶解氧浓度小于0.5mg/L,持续检测反硝化出水总氮浓度,当反硝化出水总氮浓度小于50mg/L时,说明反硝化细菌驯化成功。

步骤1)所述乙酸的添加量为乙酸提升的COD为污水总氮的3~6倍,该重量的乙酸可以确保经过反硝化反应乙酸完全被消耗没有剩余,即反硝化出水COD与原污水COD相同。由于本发明所处理污水中的COD难生物降解,反硝化细菌难以利用,要完成反硝化反应就需要外加易生物降解的有机碳源。反硝化反应的外加有机碳源通常有甲醇、乙酸钠、葡萄糖、淀粉、甲酸、乙酸等。甲醇有一定毒性,试验发现其只适合处理50mg/L以下低浓度总氮污水,如果处理100mg/L以上的较高浓度的总氮污水,则需要投加更多的甲醇,而高浓度的甲醇毒性比较强,对反硝化反应有抑制作用。乙酸钠、葡萄糖、淀粉均是工业上应用比较多的脱总氮有机碳源,若本发明采用乙酸钠、葡萄糖、淀粉三种物质作为脱氮碳源,虽然可以满足反硝化需要,但是反硝化反应所产生的碱度会导致污水中钙离子形成碳酸钙沉淀,影响生化系统稳定运行,还需要加酸进行中和,维持反硝化池内pH稳定在6.5~7.5范围内。故本发明优选碳源为乙酸,乙酸既可以作为碳源为反硝化反应提供电子受体,还可以中和反硝化反应所产生的碱度,从而避免污水中钙离子形成碳酸钙沉淀,使生化系统可以稳定运行。

步骤1)所述无机酸为硫酸或盐酸。

所述无机酸为硫酸。因盐酸的使用过程中容易挥发,且用量较大成本较高,故优选硫酸作为无机酸。

步骤1)所述管道混合器内pH为4~5,根据该pH值调节无机酸的加入量,在该pH值时,污水中的氢离子可以中和反硝化反应中产生的碱度,可以确保污水中的钙离子不会生成碳酸钙沉淀而影响生化系统的正常运行。

所述污泥回流中回流比为100~150%,可以稳定进水水质,控制反硝化池的pH稳定在6.5~7.5,保证反硝化细菌的活性,增加反硝化反应效率。

步骤5)所述工程菌反应塔内设承托板,承托板上方设置填充层,填充层为附着生长着工程菌的多孔碳基颗粒,工程菌反应塔下部设置进气口,上部设置出水口。

所述工程菌反应塔的溶解氧浓度为2~4mg/L。工程菌反应塔的溶解氧浓度2~4mg/L,可以同时保证好氧菌和厌氧菌具有较高的活性。

本发明的处理工艺中乙酸和无机酸的投加量计算方法:乙酸的投加量根据进水污水指标中总氮值计算,乙酸提升的COD是进水污水总氮的3~6倍,1mg/L乙酸提升COD量为1.06mg/L,则乙酸的用量为总氮含量×3~6÷1.06;根据污水的pH值调整无机酸的添加量,添加无机酸使得管道混合器中污水pH值为4~5。

与现有技术相比,本发明所具有的有益效果是:

1、采用反硝化与工程菌氧化工艺处理高钙高盐污水,在去除总氮的同时去除难降解有机污染物,比传统的硝化反硝化的脱总氮的流程更短、效率更高,总氮的去除率达到95%,难降解有机物的去除率达到80%。

2、采用乙酸与无机酸双酸体系,控制反硝化进水的pH,中和反硝化反应释放出的碱度,防止碳酸钙或氢氧化钙的生成,避免系统结垢,同时,乙酸是有机物,可以为反硝化提供有机碳源;采用乙酸作为反硝化的有机碳源,处理相同质量的高钙高盐污水使用的乙酸量少,降低运行成本。

3、控制乙酸加入量在满足反硝化对碳源的需求量的同时,可以确保反硝化出水COD不增加,减轻后续生化处理的负荷,提高COD去除率;反硝化单元之后设沉淀池,沉淀污泥回流到反硝化池入口端,回流比100%-150%,可以稳定来水水质,控制反硝化池的pH稳定在6.5~7.5,保证反硝化细菌的活性,提高总氮的去除率。

4、选用石油化工污水处理场的活性污泥作为接种液进行污泥驯化,缩短了污泥驯化的周期,提高处理效率,同时,提供高活性活性污泥,提高总氮的去除率。

5、控制工程菌反应塔的溶解氧浓度2~4mg/L,利用耐盐工程菌对难降解有机物的转化和去除能力,在去除COD的同时,进一步去除氨氮和总氮。