申请日2017.08.31

公开(公告)日2018.01.05

IPC分类号C02F9/14; C02F101/14; C02F103/16

摘要

本发明公开了一种电镀废水二次沉淀除氟系统及方法,所述系统包括依次连接的生化处理单元、二次沉淀除氟单元;所述方法包括:S1、将电镀废水进行生化处理;S2、将经过步骤S1生化处理后的电镀废水进行二次沉淀除氟处理,二次沉淀除氟处理后即可达标排放;本发明增加利用生化活性污泥法对电镀废水进行除磷处理,然后进行吸附沉淀工序,初步除去氟离子,并采用二次沉淀处理工艺,先利用聚丙烯酰胺水溶液进行一次沉淀处理,再联合使用钙盐加镁盐进行化学沉淀,最后利用聚丙烯酰胺水溶液进行二次沉淀处理,有效降低氟化物含量,杜绝了电镀废水氟化物的排放,提高电镀废水处理效率和社会经济效益,实现清洁生产,节能减排,减少对环境的污染。

权利要求书

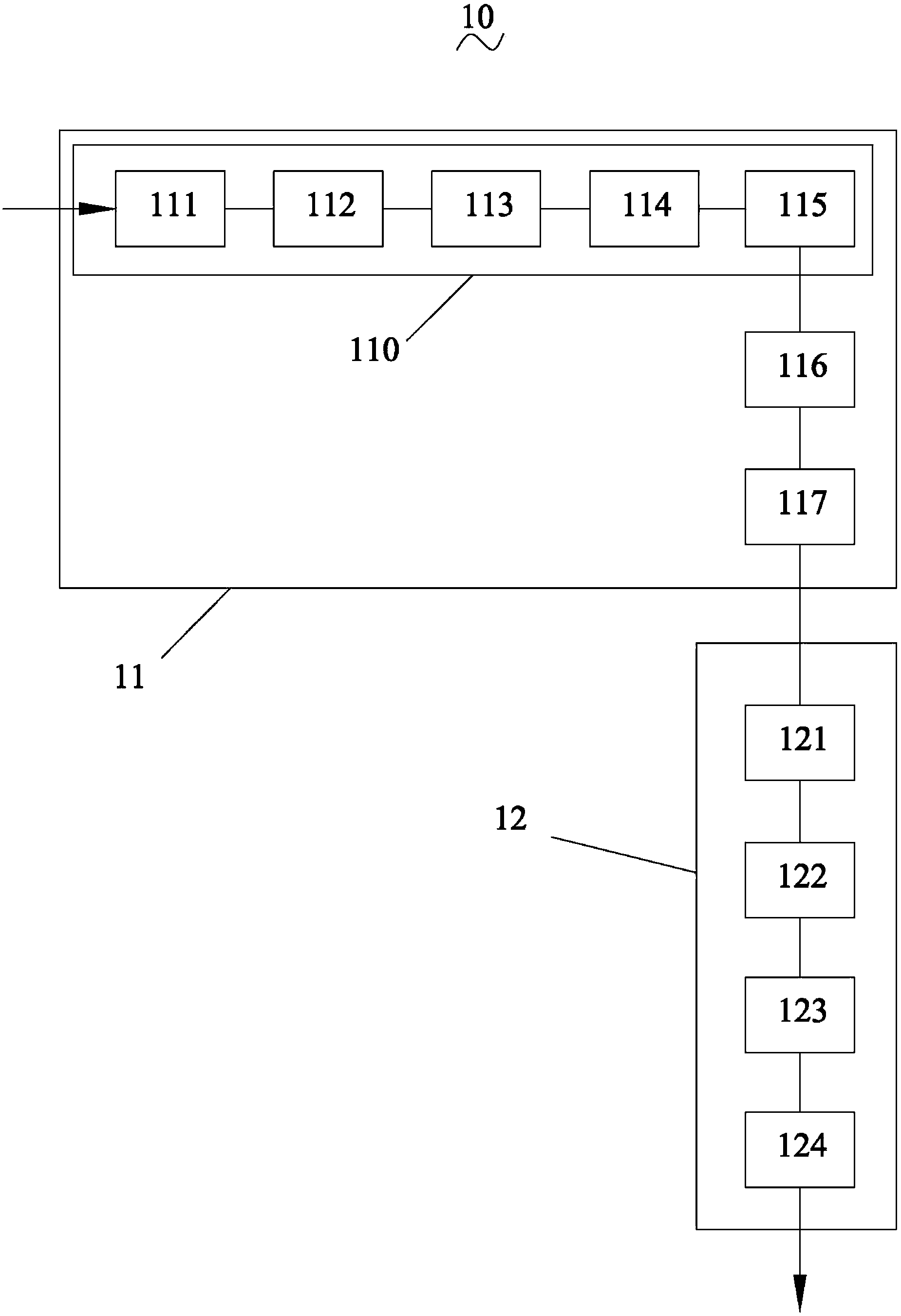

1.一种电镀废水二次沉淀除氟系统,其特征在于,包括依次连接的生化处理单元、二次沉淀除氟单元;

所述的生化处理单元包括依次连接的活性污泥系统、中沉池和二沉池;

所述的二次沉淀除氟单元包括依次连接的吸附沉淀池、一次沉淀池、无机镁盐反应池和二次沉淀池;

所述的一次沉淀池的工艺参数为:投放氧化钙,控制所述的一次沉淀池内溶液的pH值=7.0,并投放聚丙烯酰胺水溶液,聚丙烯酰胺和水的质量比为(1~3):1000;

所述的二次沉淀池的工艺参数为:投放氧化钙,控制所述的二次沉淀池内溶液的pH值=11.0,并投放聚丙烯酰胺水溶液,聚丙烯酰胺和水的质量比为(1~3):1000。

2.根据权利要求1所述的一种电镀废水二次沉淀除氟系统,其特征在于,所述活性污泥系统的工艺参数为:该活性污泥系统包括厌氧-缺氧-好氧池、缺氧-好氧池;所述厌氧-缺氧-好氧池包括厌氧池、一段缺氧池、一段好氧池;所述缺氧-好氧池包括二段缺氧池、二段好氧池;控制系统pH值≥7.0,所述厌氧-缺氧-好氧池的内回流为250~450%,外回流为100~150%;所述厌氧-缺氧-好氧池的厌氧池的pH值为6.5~8.0,溶解氧DO<0.2mg/L,水利停留时间为1.54h;所述厌氧-缺氧-好氧池的一段缺氧池的pH值为7.0~8.0,溶解氧DO<0.5mg/L,水利停留时间为5.8h;所述厌氧-缺氧-好氧池的一段好氧池的pH值为7.5~8.5,溶解氧DO为2~3mg/L,水利停留时间为7.65h;所述厌氧-缺氧-好氧池的污泥 浓度为2500~3000mg/L,污泥沉降比为20~25wt%,污泥龄为10~20天。

3.根据权利要求2所述的一种电镀废水二次沉淀除氟系统,其特征在于,所述缺氧-好氧池的二段缺氧池的pH值为7.0~8.0,溶解氧DO<0.5mg/L,水利停留时间为2h;所述缺氧-好氧池的二段好氧池的pH值为7.5~8.5,溶解氧DO为1.8~2.5mg/L,水利停留时间为5.8h;所述缺氧-好氧池的污泥浓度为2500~3000mg/L,污泥沉降比为20~25wt%,污泥龄为20~30天。

4.根据权利要求1所述的一种电镀废水二次沉淀除氟系统,其特征在于,所述中沉池的工艺参数为:表面负荷为0.96m3/(m2·h);所述二沉池的工艺参数为:表面负荷为0.96m3/(m2·h),水力停留时间为6h。

5.根据权利要求1所述的一种电镀废水二次沉淀除氟系统,其特征在于,所述的吸附沉淀池采用活性氧化铝、聚合铝盐、褐煤吸附剂、功能纤维吸附剂、活性炭中的一种或几种作为吸附剂。

6.根据权利要求1所述的一种电镀废水二次沉淀除氟系统,其特征在于,所述的无机镁盐反应池所用的无机镁盐为硫酸镁、氯化镁、硝酸镁中的一种或几种,池底部均匀铺设曝气管,池内设曝气搅拌,反应时间为20~40分钟。

7.根据权利要求6所述的一种电镀废水二次沉淀除氟系统,其特征在于,所述的无机镁盐的投放量为(0.5~4)g/L废水。

8.一种电镀废水二次沉淀除氟方法,其特征在于,包括如下步骤:

S1、将电镀废水进行生化处理;

S2、将经过步骤S1生化处理后的电镀废水进行二次沉淀除氟处理,二次沉淀除氟处理后即可达标排放;

其中,步骤S1中将电镀废水进行生化处理包括依次对电镀废水进行活性污泥法处理、中沉处理和二沉处理;

步骤S2中的二次沉淀除氟处理步骤包括将经过步骤S1生化处理后的电镀废水依次进行吸附沉淀处理、一次沉淀处理、无机镁盐反应处理和二次沉淀处理。

9.根据权利要求8所述的一种电镀废水二次沉淀除氟方法,其特征在于,步骤S1所述生化处理为“厌氧-缺氧-好氧-缺氧-好氧”五段生化处理方法。

说明书

一种电镀废水二次沉淀除氟系统及方法

技术领域

本发明涉及电镀废水处理技术领域,特别是涉及一种电镀废水二次沉淀除氟系统及方法。

背景技术

电镀是利用电化学的方法对金属和非金属表面进行装饰、防护及获得某些新的性质的一种工艺过程,为保证电镀产品的质量,使金属镀层具有平整光滑的良好外观并与基体牢固结合,必须在镀前把镀件表面上的污物(油、锈、氧化皮等)彻底清洗干净,并在镀后把镀件表面的附着液清洗干净。因此,一般电镀生产过程中必然排出大量的废水。电镀废水的水质、水量与电镀生产的工艺条件、生产负荷、操作管理与用水方式等因素有关。电镀废水的水质复杂,成分不易控制,其中含有的铬、铜、镍、锌、金、银、镉等重金属离子和氰化物等毒性较大,有些属于致癌、致畸、致突变的剧毒物质,对人类危害极大。

近年来,随着人们对环境生活质量要求的日益提高以及国家对环保重视的力度不断加强,对电镀废水的处理及排放日趋严格,废水回收要求也逐渐提高,环保已成为电镀企业生存和发展的首要前提,国家通过出台一系列政策措施和管理办法,也表达了对电镀废水处理的决心。

未来的发展是要将电镀企业纳入统一管理,园区内电镀企业废水集中处理的园区经营模式,而如何解决电镀废水处理问题是每个电镀园区必须首先考虑的首要问题,一方面是提高电镀的工艺水平,多采用低污染、少污染的电镀工艺,另一方面,结合现代电镀废水处理工艺发展,包括分流治理技术、废水回用技术、金属回收利用技术、零排放技术等,提高电镀废水的处理水平,减少排入环境中污染物的量。

经过调查发现:在国内电镀园区废水处理中,COD、总氮、氨氮、总磷、等生化指标的长期稳定达标仍是需要突破的一大难题。因为园区电镀企业电镀工艺各异,所使用的电镀药剂各异,水质十分复杂。目前,电镀工业园区的镁合金与锌合金企业数量急剧增加,而且大量使用高浓度氢氟酸、氟化氢铵、氟化铵对产品进行酸洗,企业排出废水氟离子浓度偏高,增加废水处理成本,导致氟化物难以达标排放。

发明内容

本发明的目的是克服现有技术中的不足之处,提供一种电镀废水二次沉淀除氟系统及方法,这种电镀废水二次沉淀除氟系统及方法可以对电镀废水进行有效的除磷和除氟处理,既节省成本,又能提高电镀废水处理效率,且除氟效果理想,达到污水排放标准,节省了电镀过程中的污水处理成本。

本发明的目的是通过以下技术方案来实现的:

一种电镀废水二次沉淀除氟系统,包括依次连接的生化处理单元、二次沉淀除氟单元;

所述的生化处理单元包括依次连接的活性污泥系统、中沉池和二沉池;

所述的二次沉淀除氟单元包括依次连接的吸附沉淀池、一次沉淀池、无机镁盐反应池和二次沉淀池;

所述的一次沉淀池的工艺参数为:投放氧化钙,控制所述的一次沉淀池内溶液的pH值=7.0,并投放聚丙烯酰胺水溶液,聚丙烯酰胺和水的质量比为(1~3):1000;

所述的二次沉淀池的工艺参数为:投放氧化钙,控制所述的二次沉淀池内溶液的pH值=11.0,并投放聚丙烯酰胺水溶液,聚丙烯酰胺和水的质量比为(1~3):1000。

在其中一些实施例中,所述活性污泥系统的工艺参数为:该活性污泥系统包括厌氧-缺氧-好氧池、缺氧-好氧池;所述厌氧-缺氧-好氧池包括厌氧池、一段缺氧池、一段好氧池;所述缺氧-好氧池包括二段缺氧池、二段好氧池;控制系统pH值≥7.0,所述厌氧-缺氧-好氧池的内回流为250~450%,外回流为100~150%;所述厌氧-缺氧-好氧池的厌氧池的pH值为6.5~8.0,溶解氧DO<0.2mg/L,水利停留时间为1.54h;所述厌氧-缺氧-好氧池的一段缺氧池的pH值为7.0~8.0,溶解氧DO<0.5mg/L,水利停留时间为5.8h;所述厌氧-缺氧-好氧池的一段好氧池的pH值为7.5~8.5,溶解氧DO为2~3mg/L,水利停留时间为7.65h;所述厌氧-缺氧-好氧池的污泥浓度为2500~3000mg/L,污泥沉降比为20~25wt%,污泥龄为10~20天。

在其中一些实施例中,所述缺氧-好氧池的二段缺氧池的pH值为7.0~8.0,溶解氧DO<0.5mg/L,水利停留时间为2h;所述缺氧-好氧池的二段好氧池的pH值为7.5~8.5,溶解氧DO为1.8~2.5mg/L,水利停留时间为5.8h;所述缺氧-好氧池的污泥浓度为2500~3000mg/L,污泥沉降比为20~25wt%,污泥龄为20~30天。

在其中一些实施例中,所述中沉池的工艺参数为:表面负荷为0.96m3/(m2·h);所述二沉池的工艺参数为:表面负荷为0.96m3/(m2·h),水力停留时间为6h。

在其中一些实施例中,所述的吸附沉淀池采用活性氧化铝、聚合铝盐、褐煤吸附剂、功能纤维吸附剂、活性炭中的一种或几种作为吸附剂。

在其中一些实施例中,所述的无机镁盐反应池所用的无机镁盐为硫酸镁、氯化镁、硝酸镁中的一种或几种,池底部均匀铺设曝气管,池内设曝气搅拌,反应时间为20~40分钟。

在其中一些实施例中,所述的无机镁盐的投放量为(0.5~4)g/L废水。

具体的,一种电镀废水二次沉淀除氟方法,包括如下步骤:

S1、将电镀废水进行生化处理;

S2、将经过步骤S1生化处理后的电镀废水进行二次沉淀除氟处理,二次沉淀除氟处理后即可达标排放;

其中,步骤S1中将电镀废水进行生化处理包括依次对电镀废水进行活性污泥法处理、中沉处理和二沉处理;

步骤S2中的二次沉淀除氟处理步骤包括将经过步骤S1生化处理后的电镀废水依次进行吸附沉淀处理、一次沉淀处理、无机镁盐反应处理和二次沉淀处理。

在其中一些实施例中,步骤S1所述生化处理为“厌氧-缺氧-好氧-缺氧-好氧”五段生化处理方法。

基于上述的技术方案,本发明具有的技术效果如下:

本发明提供的一种电镀废水二次沉淀除氟系统及方法,在参考传统工艺方法上结合实际自主创新,增加利用生化活性污泥法对电镀废水进行除磷处理,然后进行吸附沉淀工序,对电镀废水进行初步沉淀处理,使氟离子通过与固体介质进行特殊或常规的离子交换或者化学反应,最终吸附在吸附剂上而被初步除去,并采用二次沉淀处理工艺,先利用聚丙烯酰胺水溶液进行一次沉淀处理,再联合使用钙盐加镁盐进行化学沉淀,最后利用聚丙烯酰胺水溶液进行二次沉淀处理,提高了除氟效率,可显著降低电镀废水中的氟化物含量,且吸附剂还可通过再生恢复交换能力,杜绝了电镀废水氟化物的排放,提高电镀废水处理效率和社会经济效益,实现清洁生产,节能减排,减少对环境的污染。