申请日2018.03.08

公开(公告)日2018.07.20

IPC分类号C02F1/461; C02F1/463; C02F1/467; C02F1/72; C02F101/20; C02F101/12

摘要

本发明公开了一种适用于脱硫废水处理的涂层电极及其制备方法,制备得到一种钛基改性涂层电极,与传统铝/铁极板作为感应电极,与阴极一起构成电化学反应器,对富含悬浮物、重金属和高盐为特点的脱硫废水进行降解的方法。所述钛基改性涂层电极的采用,对脱硫废水中高含量的氯离子具有高效、高选择性电化学转化,并且氯离子氧化产物对脱硫废水中还原物质的强氧化能力,达到降解脱硫废水中的氯离子和COD目的。同时,改性涂层的使用,冷却水水浴以及定期电极交换,可以避免极板在脱硫废水中失活和结垢。从而为脱硫废水的处理提供了新的解决方案。

权利要求书

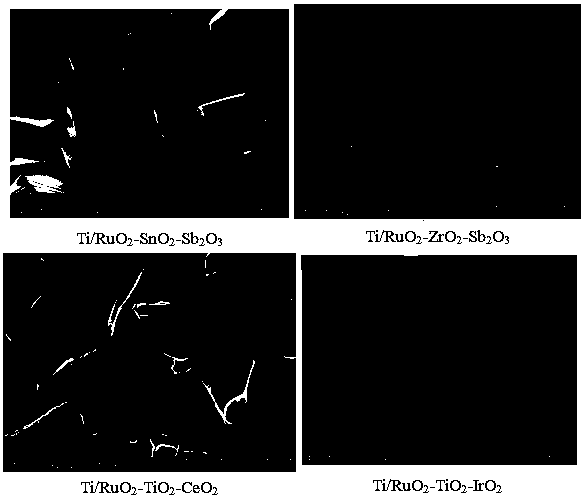

1.一种适用于脱硫废水处理的涂层电极的制备方法,其特征在于,步骤如下:(1)将金属钛基体表面进行打磨、清洗、蚀刻预处理;(2)采用Ru-Sn-Sb、Ru-Zr-Sb或Ru-Ti-Ce涂液,每次将钛板浸渍在涂液中1~10min,然后置于120℃烘箱中烘干10min,再放入马弗炉中400~600℃热氧化10~30 min;(3)多次重复浸渍、烘干、热氧化处理后,退火至室温即得。

2.根据权利要求1所述的制备方法,其特征在于,所述蚀刻过程包括将钛板置于10~40%的草酸溶液中,微沸蚀刻1~2h,处理后钛板表面形成凹凸不平的灰色麻面层;水洗干净后,置于纯净水中备用。

3.根据权利要求1所述的制备方法,其特征在于,所述Ru-Sn-Sb涂液,由Ru3+、Sn4+、Sb3+的硝酸盐或氯化物的乙醇或水溶液,按照摩尔比Ru:Sn:Sb=10:10:1配置。

4.根据权利要求1所述的制备方法,其特征在于,所述Ru-Zr-Sb涂液,由Ru3+、Zr4+、Sb3+的硝酸盐或氯化物的乙醇或水溶液,按照摩尔比Ru:Zr:Sb=10:10:0.7配置。

5.根据权利要求1所述的制备方法,其特征在于,所述Ru-Ti-Ce涂液,由Ru3+、Ti4+、Ce3+的硝酸盐或氯化物的乙醇或水溶液,按照摩尔比Ru:Ti:Ce=3:6:1配置。

6.一种适用于脱硫废水处理的涂层电极的制备方法,其特征在于,步骤如下:(1)将金属钛基体表面进行打磨、清洗、蚀刻预处理;(2)将Ru3+、Ti4+、Ir3+的硝酸盐或氯化物的甲醇+双氧水溶液按照摩尔比Ru:Ti: Ir=1:14: 5配置涂液;在水浴温度0-5℃,0.3M NaCl溶液中,以Pt为阳极,钛板为阴极,在20~120mA·cm-2直流通电20~60min情况下,重复5-10次,在钛板基质上制备Ru-Ti-Ir改性涂层电极;(3)用去离子水冲洗制备的涂层电极,以去除表面氯离子,并在空气中干燥;以10℃/min升温速率,升至400~500℃,热氧化10~30min。

7.采用权利要求1-6任一项所述方法制备得到的钛基改性涂层电极。

8.一种权利要求7所述钛基改性涂层电极在脱硫废水处理中的应用,其特征在于:以所述钛基改性涂层电极作为阴、阳极,铝板或铁板作为可溶极板置于阴、阳极之间,构建电化学反应器。

9.根据权利要求8所述的应用,其特征在于:在冷却水浴低于10℃条件下进行电化学处理,每间隔15~20min电极互换一次。

说明书

适用于脱硫废水处理的涂层电极及其制备方法

技术领域

本发明涉及火电厂脱硫废水 处理技术领域,特别是对脱硫废水中氯离子具有抗腐蚀、高活性的涂层电极制备方法。

背景技术

火电是我国能源获取的重要方式。当前在我国,煤炭燃烧过程中产生的含有二氧化硫等烟气主要采用石灰石-石膏法进行净化处理。该工艺特点就是会产生大量脱硫废水。脱硫废水水质复杂,除了含有大量的钙镁离子、固体悬浮物(SS)外,根据煤种和工艺的不同,还含有对环境有潜在危害的重金属和腐蚀性强、浓度很高的氯离子等盐类。传统处理脱硫废水多采用物化法即三联箱工艺处理,它是以中和、沉淀、絮凝等物理化学方法为主,通过中和箱、沉降箱、絮凝箱三个主体构筑物实现脱硫废水处理。但三联箱工艺出水水质不稳定,对钙镁离子、氯离子等作用不大,如直排放会对环境产生一定的危害。此外,该方法还需外加大量药剂、污泥产生量大、占地面积大等不足。因此对脱硫废水的深度处理已成为燃煤电厂可持续发展的重要课题。近年来,以电化学为代表的新型技术被用于脱硫废水的处理中。其中电絮凝法以原位产生絮凝剂、不需投加化学药剂、集凝聚絮凝作用和气浮分离等作用为一体等特点受到关注,该技术能够对废水中的有毒重金属离子、浊度、悬浮物等进行有效的预处理去除。将该技术与膜处理减量化、蒸发技术联合使用,在燃煤电厂脱硫废水的零排放工艺中有着巨大竞争力。

然而,脱硫废水呈弱酸性,固体悬浮物、重金属、盐类含量高,因此传统电絮凝Al、Fe阳极钝化、腐蚀情况严重,导致处理效果不理想。迫切需要在保证脱硫废水处理效率的同时,发展新的适用于脱硫废水电化学处理的阳极。

发明内容

本发明目的在于制备出对脱硫废水中氯离子具有高活性、高选择性、化学稳定性良好的改性涂层电极。并将其与传统可溶性电极Al或Fe一起,构成具有电絮凝和电催化氧化协同作用的电化学反应池。通过电化学作用,在脱除重金属离子、浊度、悬浮物等污染物同时,还可以使得脱硫废水中的氯离子在涂层电极上析出,达到降低氯离子含量,保护电絮凝过程中的可溶性电极的作用。

本发明的目的是通过以下技术方案来实现的:在经过打磨、清洗、蚀刻等预处理的金属钛基体表面,通过浸渍法或电化学沉积法将一定摩尔比例的涂液均匀覆盖在钛基体表面。经反复烘干、高温氧化、涂覆等环节,制备不同金属掺杂的涂层电极。以所制备的Ti基氧化物涂层电极或改性涂层电极为阳极,不锈钢极板为阴极,Al或Fe板作为可溶性电极,构成高效电化学反应器处理脱硫废水。

上述的钛基改性涂层电极制备方法中,其预处理方法特征在于:钛板基体须经过去除表面氧化膜,水洗,蚀刻后使用。蚀刻过程包括将钛板置于10~40%的草酸溶液中,微沸蚀刻1~2h,处理后钛板表面形成凹凸不平的灰色麻面层;水洗干净后,置于纯净水中备用。

上述的钛基改性涂层电极制备方法中,浸渍法特征在于:以Ru-Sn-Sb为改性涂层时,将Ru3+、Sn4+、Sb3+的硝酸盐或氯化物的乙醇或水溶液,按照摩尔比Ru:Sn:Sb=10:10:1配置涂液。以Ru-Zr-Sb为改性涂层时,将Ru3+、Zr4+、Sb3+的硝酸盐或氯化物的乙醇或水溶液,按照摩尔比Ru:Zr:Sb=10:10:0.7配置涂液。以Ru-Ti-Ce为改性涂层时,将Ru3+、Ti4+、Ce3+的硝酸盐或氯化物的乙醇或水溶液,按照摩尔比Ru:Ti:Ce=3:6:1配置涂液。随后,将钛板在涂液中浸渍1min,120℃烘箱中烘干10 min,然后放入设定好温度的马弗炉中高温热氧化15min。重复10-20次。

上述的钛基改性涂层电极制备方法中,电化学沉积法特征在于:以Ru-Ti-Ir为改性涂层时,将Ru3+、Ti4+、Ir3+的硝酸盐或氯化物的甲醇+双氧水溶液按照摩尔比Ru:Ti: Ir=1:14: 5配置。在水浴温度0~5℃,0.3M NaCl 溶液中,以Pt为阳极,钛板为阴极,在20~120mA·cm-2直流通电20~60min情况下,重复5~10次,在钛板基质上制备Ru-Ti-Ir为改性涂层。再用去离子水冲洗制备的涂层电极,以去除表面氯离子,并在空气中干燥。以10℃/min升温速率,升至400~500℃,热氧化10~30min。

上述以钛基改性涂层电极作为阳极,对脱硫废水进行处理的特征在于:以钛基改性涂层电极作为阳极或阴极,铝板或铁板作为可溶极板置于阴、阳极之间,在冷却水浴条件下电解30min以上,可有效处理0.8L 左右的Cl-含量18000~20000 ppm的脱硫废水。

本发明的优点在于制备了一系列对脱硫废水具有抗腐蚀、高活性和选择性的Ti基改性涂层电极,该系列涂层电极对脱硫废水中氯离子的氧化具有较高活性,同时由于稀土金属掺杂,可减弱水中Ca2+、Mg2+离子对电极影响。以这些在脱硫废水环境下,化学稳定性良好的涂层电极替代可溶性牺牲阳极(Al或Fe极板),并引入感应电极,将电化学氧化和电絮凝作用进行耦合。在电絮凝去除脱硫废水重金属、固体悬浮物的同时,减弱氯离子对电絮凝及其后续过程的影响,也为脱硫废水中氯的去向提供了新的思路。